基于功能化改性氧化石墨烯增强环氧树脂复合材料性能研究

魏 虹 蒋 伟 陈长胜 黄泽勇 何贤元

设计·工艺

基于功能化改性氧化石墨烯增强环氧树脂复合材料性能研究

魏 虹 蒋 伟 陈长胜 黄泽勇 何贤元

(湖北三江航天江北机械工程有限公司,孝感 432000)

研究了γ-氨丙基三乙氧基硅烷和辛基缩水甘油醚对氧化石墨烯(GO)表面有机功能化改性的办法,并通过机械搅拌和超声分散制备了改性GO增强环氧树脂(EP)复合材料。采用FT-IR、XPS、SEM、TG对改性前后GO表面结构及改性GO在EP中的剥离分散性进行了表征分析。测试了改性GO增强EP浇铸体复合材料冲击性能、弯曲性能、拉伸性能和热稳定性。结果表明,烷基功能化改性的GO表面成功接枝了含氧活性基团和烷基分子链结构,在EP中具有较好的浸润分散性和界面结合能力。改性GO增强EP复合材料的韧性和耐热性显著增强,添加1.5wt.%改性GO的EP复合材料冲击强度、弯曲强度和拉伸强度相对纯EP分别上升了67.7%、31.2%和31.7%。

氧化石墨烯;功能化改性;剥离分散性;界面结合性;韧性/耐热性

1 引言

树脂基复合材料具有比强度比模量高、耐疲劳性能优异、可设计性强等优点,是航空航天等高技术领域的关键核心材料[1],其中环氧树脂基复合材料成型工艺性好、成本低、化学性质稳定,具有优异的力学性能和热稳定性,已在火箭发动机、耐腐蚀、吸波等领域发展应用[2]。EP属热固性材料,固化后较大的交联密度会在三维体型结构中形成较大的内应力,降低了复合材料的冲击韧性、机械强度和导电导热性,限制了其在高新技术领域的进一步应用,目前多采用在EP基体中添加有机或无机填料提高复合材料的综合性能和应用范围[3]。

近年来,采用纳米粒子增强EP已成为复合材料领域的研究热点,纳米粒子独特的行貌结构和物理化学性质使其与树脂界面存在极强的相互作用,这种纳米尺度的界面模糊效应有效提高了环氧复合材料的界面性能[4]。GO是一种准二维片层纳米材料,独特的二维蜂窝状晶体和大π键共轭结构赋予其优异的力学、热学、电学性能,在提高EP韧性、耐热性和机械性能方面有较好的效果。然而亲水的GO与EP界面结合力较弱,GO片层之间较强的氢键和含氧基团间的偶极力作用使得有机分子难以进入GO片层间使其剥离分散,极大限制了GO的工程化应用[5]。针对GO在EP中分散性差、易团聚的问题,目前改性的办法主要有:以GO表面含氧基团为活性位点,通过共价功能化反应在GO表面接枝有机分子提高GO在树脂中的分散性和界面相容性[6];或通过π-π作用、氢键或范德华力等非共价键结合方式修饰GO促进其在树脂中的剥离分散[7]。但是这些方法改性的GO在树脂基材中的分散性和界面相容性不好,难以充分发挥GO的增强效果,因此有必要开发一种简单高效的GO功能化改性办法,以提高其在树脂基材中的剥离分散性。

在研究了GO表面功能化改性的基础上,采用硅烷偶联剂和活性较高的环氧树脂稀释剂对GO表面含氧活性位点进行功能化修饰,制备了表面烷基功能化的液体纳米增强体,然后将改性的GO用于增强EP复合材料。采用FT-IR、XPS、TG、SEM及树脂浇铸体性能测试对改性GO表面结构、剥离分散性及EP复合材料性能进行了表征分析。结果表明,改性后的GO在EP中具有较好的分散性和界面结合性,添加1.5wt.%改性GO增强的EP复合材料拉伸强度、弯曲强度和冲击强度分别提高了31.7%、31.2%及67.7%,600℃下的残碳率达到37.3%。

2 实验

2.1 实验设备及材料

氧化石墨烯(片层厚度0.6~1.2nm,中科院山西煤化所);环氧树脂及胺类固化剂(自制);辛基缩水甘油醚(分析纯,国药集团);γ-氨丙基三乙氧基硅烷(分析纯,国药集团);无水乙醇及乙酸(分析纯,国药集团);去离子水(自制)。超声波清洗机(北京中晟铭科技);机械搅拌(上海梅颖浦);鼓风干燥箱(上海一横科学仪器有限公司)。

2.2 材料制备

2.2.1 GO表面功能化改性

分别向三口烧瓶中加入800ml无水乙醇、2.00gGO,并在45℃下超声分散1h,然后将三口烧瓶置于带冷凝管和机械搅拌的油浴中并在75℃下回流24h,回流过程中滴加24mlγ-氨丙基三乙氧基硅烷及10ml乙酸,反应完成后真空抽滤并分别用无水乙醇、去离子水洗涤固体样品5次。继续将固体产物在95℃下真空干燥20h,得到表面氨基功能化改性的GO(N-GO)。向50ml烧杯中分别加入2.00gN-GO和22ml辛基缩水甘油醚,在60℃水浴下磁力搅拌1h,然后在400W超声功率下继续反应2h,并控制反应温度不超过30℃,反应完成后得到表面烷基功能化改性的GO液体纳米增强体(AN-GO)。

2.2.2 AN-GO增强EP复合材料制备

取一定量自制双酚A型环氧树脂,分别加入0、1.0wt.%、1.5wt.%及2.0wt.%AN-GO,在75℃下机械搅拌30min,然后继续超声分散1h,完成后按环氧树脂:固化剂=4:1加入胺类固化剂并在75℃下机械搅拌30min,再继续超声分散2h。将配置好的环氧树脂在45℃下真空脱泡30min,然后向70℃下预热涂有脱模剂的模具中浇注并以1℃/min升温至90℃/1h→120℃/2.5h→150°C/3.5h固化,最后脱模得到纯环氧树脂材料(NEP)和AN-GO增强EP复合材料(AN-GO/EP)。

2.3 材料表征

样品红外光谱分析使用Bruker ALPHA-T型红外光谱仪;样品表面元素种类及价态结合态通过XPS分析(Thermo V6 ESCALAB 250);样品热稳定性采用DSC-60 plus/60 A plus热重差热分析仪测定;AN-GO/EP复合材料断面结构及AN-GO在树脂中的分散情况采用SEM(JSM-7001F)观察;树脂浇铸体力学性能依据GB/T2567—2008采用万能材料试验机测试(INSTRON 5500R);冲击强度按照GB/T2567—2008采用塑料摆锤冲击试验机测试(501B-4)。

3 结果与讨论

3.1 AN-GO结构表征与分析

GO纳米材料力学性能优异,少量添加即可显著提升环氧复合材料的力学性能和耐热性,但是GO片层间存在较强的氢键作用和含氧基团之间的偶极作用,使GO在EP中难以分散剥离,难以发挥GO对树脂的增强作用,在GO表面接枝活性基团是提高其分散性的有效办法[8]。本文采用硅烷偶联剂γ-氨丙基三乙氧基硅烷和辛基缩水甘油醚对GO表面含氧活性位点进行烷基功能化改性,提高了GO在树脂基材中的分散性和界面结合性能。

图1 GO、N-GO及AN-GO红外光谱图

图1是GO、N-GO、AN-GO的红外光谱图,由图可知GO在1620cm-1(芳香碳碳伸缩振动)、700~900cm-1(苯环的特征峰)、2925cm-1(脂肪族碳氢伸缩振动)处有明显的振动峰,说明GO结构中含有较多稠环芳香结构和一定的脂肪结构[9]。GO在1730cm-1(羧基或羰基C=O伸缩振动)、1400cm-1(酚羟基O-H伸缩振动)、3445cm-1(醇羟基O-H伸缩振动)及1040cm-1(醇羟基C-O伸缩振动)出现了较强的振动峰,在1450cm-1(亚甲基碳氢伸缩振动)、1225cm-1(酯基C-O伸缩振动)、1150cm-1(C-O-C伸缩振动)及872cm-1(环氧基团特征峰)处有较弱的峰[9],表明GO表面含有丰富的羧基、羟基等活性基团及一定的环氧基、醚键等含氧基团,这些含氧基团可作为反应起始位点与有机小分子作用,从而对GO片层进行共价功能化改性;氨基功能化改性的氧化石墨烯N-GO在1730cm-1处的C=O伸缩振动峰消失,在930cm-1处出现了明显的Si-O弯曲振动峰,在3250cm-1出现了较弱的N-H伸缩振动峰,在3445cm-1、2925cm-1、1450cm-1和1225cm-1处的振动峰增强,说明GO片层中的羧基与γ-氨丙基三乙氧基硅烷发生反应从而在GO表面引入一定的氨基、羟基和脂肪氢结构;烷基功能化改性的氧化石墨烯AN-GO在1040cm-1、1150cm-1、1450cm-1、3445cm-1处的振动峰增强,而在3250cm-1处的N-H吸收峰消失,说明辛基缩水甘油醚环氧基上富电子的氧原子与γ-氨丙基三乙氧基硅烷氨基上的活泼氢作用发生开环反应,从而在N-GO表面引入了羟基、醚键、脂肪氢和烷基链结构。

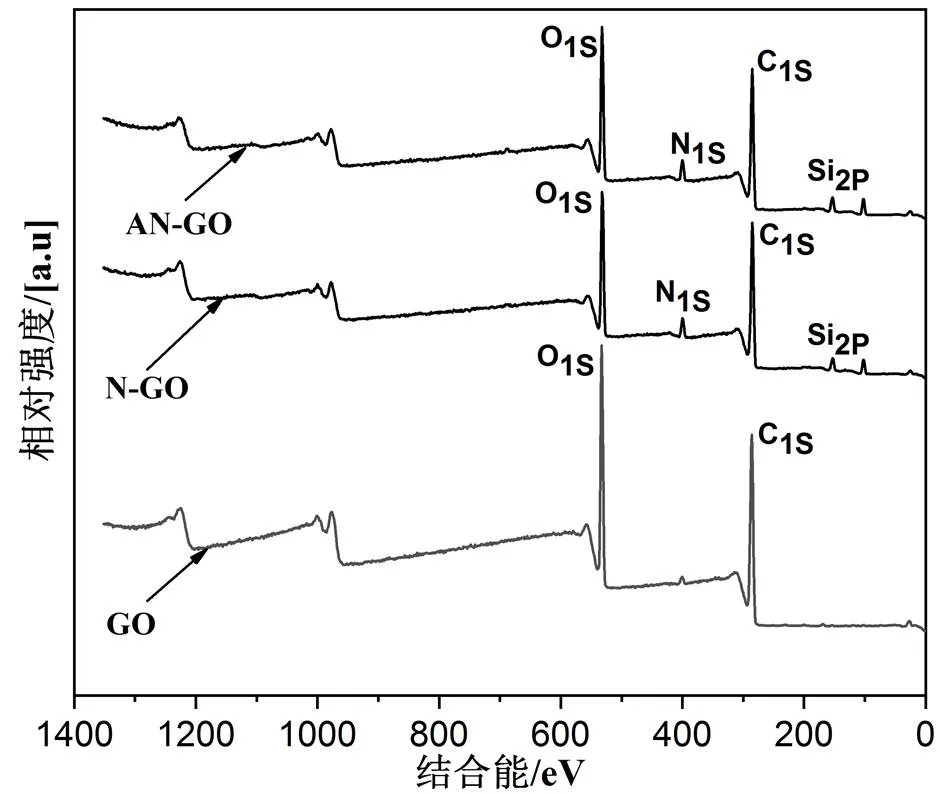

采用X射线光电子能谱对材料表面元素组成及结构信息进行了表征,图2是GO、N-GO和AN-GO的XPS能谱图。GO的XPS谱图在284.5eV和531.5eV处的尖峰分别对应GO骨架SP2结构C1S峰和GO表面含氧基团O1S峰,表明GO表面含有丰富的含氧活性反应位点。氨基功能化改性的氧化石墨烯N-GO在400.1eV及102.5eV出现了明显的尖峰,分别对应N1S峰和Si2P峰,说明γ-氨丙基三乙氧基硅烷中的Si、N元素成功接枝到了GO表面。AN-GO的XPS谱图出现了N1S和Si2P峰,O1S峰的强度略高于N-GO,而C1S峰的强度低于N-GO,表明辛基缩水甘油醚与N-GO表面接枝的氨基发生了开环反应,从而引入了较多的含氧官能团。为进一步分析反应前后样品表面元素含量变化和接枝反应情况,通过XPS对样品表面及次表面元素组成进行了表征。

图2 GO、N-GO、AN-GO表面XPS全谱图

由表1可知,GO表面不含Si、N元素,同时由于GO表面分布有丰富的含氧官能团,GO表面具有较高的氧含量(31.8at%)。氨基功能化改性的N-GO碳元素、氧元素含量相对GO分别降低了7.9%、23.3%(由68.2at%、31.8at%分别降至62.8at%、24.4at%),在N-GO表面出现了Si(7.2at%)、N(5.6at%)元素,这说明氨基硅烷偶联剂γ-氨丙基三乙氧基硅烷与GO表面的羧基等含氧基团发生了共价接枝反应,从而在GO表面引入Si、N元素,使样品C、O元素含量降低。烷基功能化改性的AN-GO碳含量进一步降低至60.1at%,氧含量则相对N-GO上升了7.4at%,Si及N元素相关含量少量增加,这是由于参与反应的辛基缩水甘油醚含有大量的含氧基团和脂肪氢结构,在AN-GO表面引入了较多的O、H元素使得C、N、Si元素含量发生变化。

表1 样品XPS结果对应元素含量 at%

3.2 AN-GO在环氧树脂中分散性分析

GO对EP的增强效果取决于GO在树脂基材中的分散和界面结合状态,亲水性的GO在有机聚合物中的浸润分散性较差,必须对其进行功能化改性以提高在EP中的剥离分散性和界面相容性,图3通过SEM观察了AN-GO形貌及其在环氧复合材料中的分散状态。

从图3a中可以看到GO表面尺寸在3~6μm左右,表面光滑干净、半透明,片层边缘呈褶皱卷曲状态以降低GO的表面能。氨基/烷基功能化改性的氧化石墨烯N-GO、AN-GO(图3b、图3c)表面较为粗糙,分布有较多的不规则聚合物,这可能是由于γ-氨丙基三乙氧基硅烷和辛基缩水甘油醚接枝到GO表面所造成。NEP(图3d)呈脆性破坏,断面较为光滑,说明纯环氧树脂固化后韧性和抗冲击强度较差。添加1.5wt.%AN-GO增强的环氧复合材料(图3e)拉伸断面粗糙、呈鱼鳞状结构、同时伴有较多不规则的裂纹结构且没有出现拔出的AN-GO纳米片,这说明AN-GO表面活性基团与环氧树脂间存在较强的界面作用,使得树脂呈典型的韧性破坏,同时裂纹的产生和发展吸收了大量能量,有利于延缓树脂基复合材料在载荷作用下裂纹的发展[10]。从AN-GO/EP的局部放大图可以看到复合材料断裂面有明显的沟壑线状结构,大量AN-GO纳粒子(图3f箭头处)分布在沟壑表面和沟槽处,AN-GO和树脂基材之间没有出现明显的分界线(图3e箭头处)和簇状物,这说明AN-GO与树脂具有较好的界面相容性,通过机械搅拌和超声分散处理后被充分剥离分散在环氧树脂中。FT-IR和XPS结果表明,GO表面成功接枝了含氧活性基团和烷基分子链结构,这些分子结构降低了GO的表面能,使得GO表面亲油性增加从而提高了GO在环氧树脂中的浸润分散性和界面结合作用。同时GO表面引入的烷基链增大了GO片层间距,抑制了树脂分子链的缠结,使得树脂分子可克服GO片层间的氢键和含氧基团间的偶极作用进入GO片层间,从而提高了GO在环氧树脂中的剥离分散性。

图3 表面功能化GO及EP复合材料SEM图

图4是纯环氧树脂和添加1.5wt.%AN-GO增强EP复合材料红外光谱图,由图可知NEP及AN-GO/EP均在1630cm-1(C=N伸缩振动)、1565cm-1(C-N-H弯曲振动)及3450cm-1(羟基伸缩振动)处出现了明显的振动峰,这说明烷基功能化改性的氧化石墨烯AN-GO与环氧树脂及氨类固化剂发生了固化交联反应。AN-GO/EP谱图在2965~2860cm-1(脂肪族C-H伸缩振动)、1450cm-1(次甲基C-H伸缩振动)、1215cm-1(C-N伸缩振动)处的峰强度较NEP增强,这是由于GO表面接枝了氨基硅烷偶联剂和烷基链的缘故;在1660cm-1(羰基伸缩振动)、1730cm-1(羧基伸缩振动)和 865cm-1(环氧特征峰)处的峰强度减弱,这说明经剥离分散在树脂中GO表面的羰基、羧基和环氧基与固化剂中的氨基和环氧树脂发生了反应使得对应峰强度减弱。同时,AN-GO/EP在950cm-1处出现了明显的Si-O弯曲振动峰,在700~900cm-1及1150cm-1处的峰增强,这是由于AN-GO本身具有稠环芳香结构,且表面经功能化处理后引入了一定的硅醇和醚结构。上述分析说明通过机械搅拌和超声分散的功能化AN-GO表面活性含氧官能团与胺类固化剂及EP发生了反应,形成了较强的界面结合作用,这种化学反应又进一步促进了AN-GO在树脂中的剥离分散。

图4 NEP、AN-GO/EP红外光谱图

3.3 AN-GO/EP复合材料性能表征分析

3.3.1 AN-GO含量对复合材料机械性能的影响

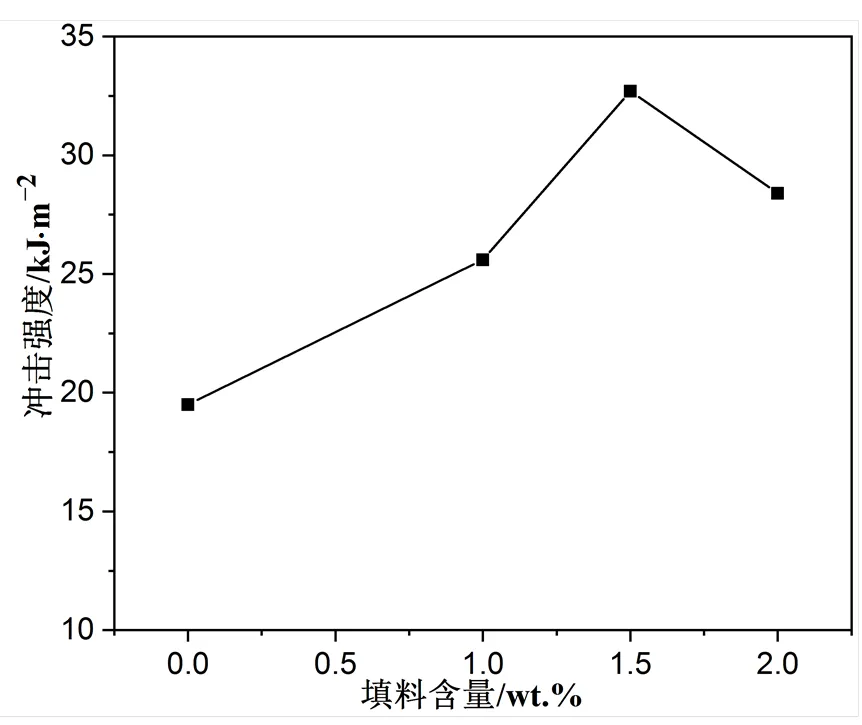

EP固化后三维网状结构存在的内应力和较大的交联密度造成了树脂较高的脆性和较差的主链运动能力,使环氧复合材料的韧性和抵抗裂纹形变及应力集中能力变差,目前采用的在EP组分中加入增韧剂改性的方法则限制了复合材料力学性能的提高。而经功能化改性的GO可充分剥离分散在树脂基材中并形成良好的界面结合,从而实现EP分子级别上的补强以克服纯EP脆性大、耐冲击韧性和导热性差的问题。复合材料的冲击强度反应了材料韧性的变化,图5是添加不同含量AN-GO制备的环氧复合材料冲击强度和填料含量的关系曲线。从图中可以看到,AN-GO/EP复合材料的冲击强度随AN-GO含量的增加先增大后减小,当AN-GO添加量为1.5wt.%时,复合材料冲击强度达到最大值(32.7kJ/m2),提高了67.7%(纯EP冲击强度为19.5kJ/m2),说明添加烷基功能化改性GO显著提升了复合材料的冲击韧性,随着AN-GO含量进一步增大至2.0wt.%,复合材料的冲击强度下降。

图5 不同填料含量AN-GO/EP冲击强度曲线

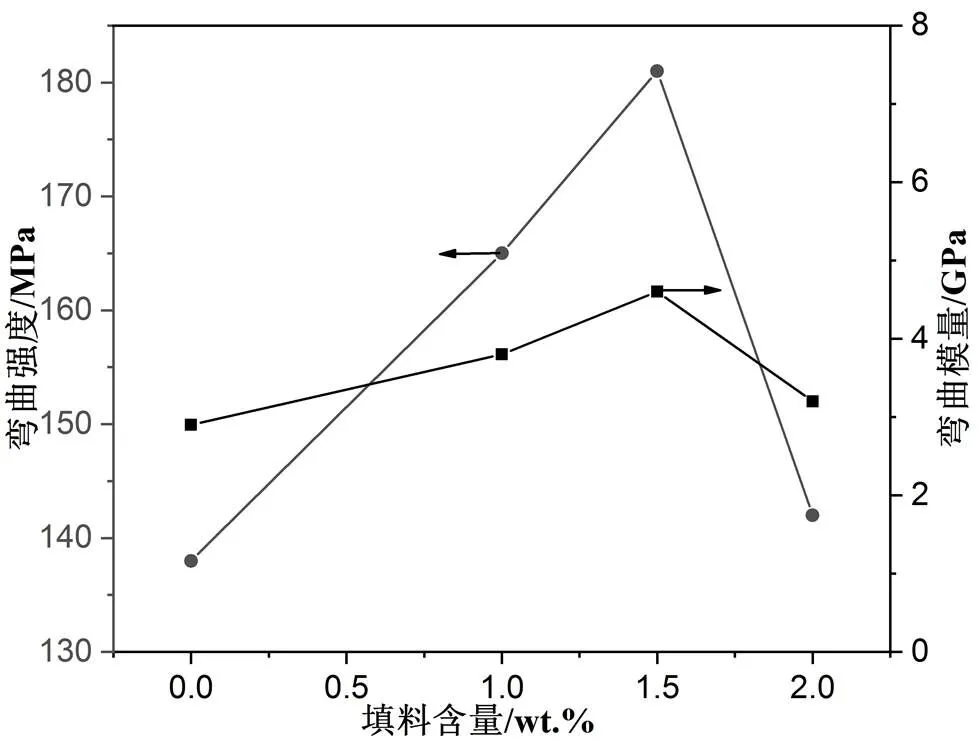

图6 不同填料含量AN-GO/EP弯曲性能曲线

复合材料的韧性可进一步通过材料的弯曲性能进行评价,图6是添加不同含量AN-GO制备的环氧复合材料弯曲性能与填料含量关系曲线。由图可知,复合材料的弯曲强度和弯曲模量随着AN-GO的加入均显著提高且随着AN-GO含量的增加呈现出先增大后降低的趋势,其中当AN-GO的含量为1.5wt.%时,复合材料的弯曲强度和弯曲模量达到最大(181MPa、4.6GPa),相对纯EP提高了31.2%、58.6%(纯EP弯曲强度和弯曲模量为138MPa、2.9GPa),而复合材料弯曲性能则在AN-GO含量增加至2.0wt.%时明显下降。

图7是不同含量AN-GO环氧复合材料拉伸性能关系曲线。从图中可以看到添加AN-GO增强的复合材料拉伸强度和拉伸模量相对纯EP显著提高,加入量为1.5wt.%时,复合材料的拉伸强度和拉伸模量相对于纯EP提高了31.7%、48.5%,分别为108MPa、4.9GPa(纯EP分别为82MPa、3.3GPa),这表明剥离分散在EP中的AN-GO 与树脂形成了良好的界面结合状态,从而发挥了GO优异的机械性能,提高了复合材料的韧性和强度;同样随着AN-GO含量的进一步增加,复合材料拉伸性能明显下降。

图7 不同填料含量AN-GO/EP复合材料拉伸性能曲线

上述分析表明,AN-GO在树脂中具有较好的浸润分散性,以纳米尺度分散在树脂分子链之间并与树脂基材形成了良好的界面结合,插层到EP分子中的AN-GO起到了骨架支撑作用。AN-GO较大的比表面积和长径比可以和EP形成较大的界面区域,这样可将外部载荷由基材传递到GO片层,从而利用GO的高强特性对基材起到支撑作用,实现增强增韧[11]。纯EP拉伸试样呈典型的脆性断裂,因此其冲击强度和力学性能较差。AN-GO/EP复合材料拉伸断面(图3e)出现了大量鱼鳞状扭曲裂纹,说明裂纹在发展过程中吸收了较多能量,同时在断裂面没有观察到剥离的AN-GO纳米片,表明AN-GO与EP间形成了较强的界面结合。因此AN-GO/EP复合材料受力时,载荷可沿树脂基体传递到接触面积较大经充分剥离分散的GO片层上,从而发挥GO高强特性提高材料的韧性和机械性能。而当AN-GO用量增加至2.0wt.%时,复合材料的冲击、弯曲和力学性能明显降低。这是由于大量AN-GO在EP中达到分散饱和而难以被树脂充分浸润分散,较多的填料由于发生堆叠团聚在复合材料中形成了缺陷结构,造成了应力集中而产生银纹,难以发挥GO填料的增强作用,使得材料的韧性和机械性能下降。

3.3.2 添加AN-GO对复合材料热性能的影响

纯EP材料热导率较低、线膨胀系数较大,采用具有优异导热性的GO可有效提高环氧复合材料的耐热性,图8采用TG分析了纯EP和添加1.5wt.%AN-GO复合材料的热稳定性。由图可知,NEP失重5wt.%和失重结束温度为334℃、465℃,而随着AN-GO的加入,复合材料的相应失重温度分别提高了26℃、30℃(分别达到360℃、495℃),最大失重温度则由348℃上升至382℃。这说明改性后的GO片层较好地插层分散到了EP分子中且与树脂基材形成了较好的界面结合,从而降低了树脂分子的活动性并限制了聚合物分子链的热运动。GO高导热特性提高了复合材料的热传导率,在材料受热时可迅速传热,避免局部温度升高和延缓物质热分解,从而提高复合材料的整体热稳定性[12]。AN-GO/EP的残碳率(37.3%)明显高于NEP(20.1%),这是由于GO的碳层结构在高温下与EP作用会促进形成共同碳化层,这种残留碳网络结构可通过中断或减缓热量传递在高温下保护树脂基材[13],从而提高复合材料的热分解温度和热稳定性。

4 结束语

本文采用具有特殊的结构和高反应活性的GO为EP复合材料纳米增强体,以氨基硅烷偶联剂γ-氨丙基三乙氧基硅烷和环氧活性稀释剂辛基缩水甘油醚为有机改性剂,通过回流和超声反应对GO表面进行了烷基功能化改性并成功接枝了含氧活性基团和烷基分子链结构,同时通过机械搅拌和超声分散,实现了改性GO在EP中的剥离分散。

a. 结果表明烷基功能化改性后的GO表面能降低、亲油性增加,提高了与EP的界面相容性;GO表面引入的烷基链增大了GO片层间距,同时抑制了树脂分子链的缠结,有利于树脂分子克服GO片层间的氢键和含氧基团间的偶极作用对GO插层,提高了GO在EP中的浸润性和剥离分散性。

b. 烷基功能化改性GO表面的活性含氧基团与树脂分子发生共价反应形成了较好的界面结合,并进一步促进了改性GO在树脂基材中的剥离分散;AN-GO增强环氧复合材料中引入的改性GO片层状结构与树脂基材形成了较大面积的界面接触区域,起到的骨架支撑作用有效地传递分散了外部载荷,制备的复合材料韧性和机械性能显著提高,冲击强度、弯曲强度和拉伸强度最高达到32.7kJ/m2、181MPa和108MPa。

c. EP分子中插层的AN-GO阻碍了树脂分子链的热运动,高温下AN-GO与树脂分子生成的碳化网络结构提高了复合材料的热稳定性,惰性气氛下残碳率达到37.3%。本文采用的烷基功能化改性GO纳米材料可在EP基材中充分剥离分散,显著提升了环氧复合材料的力学性能和热稳定性,对改善环氧复合材料脆性大、耐冲击韧性和耐热性差等问题具有一定的指导意义。

1 蒋咏秋, 陆逢升. 复合材料力学[M]. 西安:西安交通大学出版社,1995

2 Li Peng, Liu Dawei, Zhu Bo, et al. Synchronous effects of multiscale reinforced and toughened CFRP composites by MWNTs-EP/PSF hybrid nanofibers with preferred orientation[J]. Composites Part A, 2015, 68: 72~80

3 Schoenmaker B D, Heijden S, Moorkens S, et al. Effect of nanofibres on the curing characteristics of an epoxy matrix[J]. Composites Science and Technology, 2013(79): 35~41

4 张心亚,沈慧芳,黄洪,等. 纳米粒子材料的表面改性及其应用研究进展[J]. 材料工程, 2005(10):58~63

5 陈建剑,俞科静,钱坤,等. 石墨烯改性对环氧树脂/碳纤维复丝拉伸性能的影响[J]. 合成纤维工业,2012,35(6):12~16

6 Li Zheng, Robert J.Young, Wang Rongguo, et al. The role of functional groups on graphene oxide in epoxy nanocomposites[J]. Polymer, 2013, 54(21): 5821~5829

7 Sung Ho Song, Kwang Hyun Park, Bo Hyun Kim, et al. Enhanced thermal conductivity of Epoxy-Graphene composites by using Non-Oxidized Graphene Flakes with Non-Covalent Functionalization[J]. Advanced Materials, 2013, 25(5): 732~737

8 王露. 氧化石墨烯的表面改性及其与环氧树脂的复合研究[D]. 湖南:湖南工业大学,2015

9 Tang Longcheng, Wang Yanjun, Yan Dong, et al. The effect of graphene dispersion on the mechanical properties of graphene/epoxy composites[J]. Carbon, 2013(60): 16~27

10 Chen Weiming, Yu Yunhua, Li Peng, et al. Effect of new epoxy matrix for T800 carbon fiber /epoxy filament wound composites[J]. Composite Science and Technology, 2007(67): 2261~2270

11 Stevens B, Dessiatova E, Hagen DA, et al. Low-Temperature Thermal Reduction of Graphene Oxide Nanobrick Walls: Unique Combination of High Gas Barrier and Low Resistivity in Fully Organic Polyelectrolyte Multilayer Thin Films[J]. ACS Applied Materials and Interfaces, 2014(6): 9942~9945

12 Rajasekar R, Kim NH, Jung D, et al. Electrostatically assembled layer-by-layer composites containing graphene oxide for enhanced hydrogen gas barrier application [J]. Composites Science and Technology, 2013, 89: 167~174

13 Liu Shan, Yan Hongqiang, Fang Zhengping, et al. Effect of grapheme nanosheets on morphology, thermal stability and flame retardancy of epoxy resin[J]. Composites Science and Technology, 2014, 90(10): 40~47

Study on Performance of Functionalized Modified Graphene Oxide Reinforced Epoxy Resin Composites

Wei Hong Jiang Wei Chen Changsheng Huang Zeyong He Xianyuan

(Hubei Sanjiang Space Jiangbei Mechanical Engineering Co., Ltd., Xiaogan 432000)

In this paper, the process of organic functional modification for Graphene Oxide(GO) surface by using γ-Aminopropyltriethoxysilane and 2-Ethylhexylglycidylether was studied. The modified GO reinforced Epoxy Resin(EP) composites were also prepared by mechanical stirring and ultrasonic dispersion. The surface structure of GO before and after modification as well as the peeling dispersion of modified GO in EP were characterized and analyzed through FT-IR, XPS, SEM and TG. The impact properties, flexural properties, tensile properties and thermal stability of modified GO reinforced EP composites were tested. The results showed that the surface of modified GO was successfully grafted with oxygen-containing active groups and alkyl molecular chain structure, which showed better dispersing properties and interfacial bonding ability in EP matrix. The toughness and heat resistance of modified GO reinforced EP composites are significantly enhanced. The impact strength, flexural strength and tensile strength of EP composites with 1.5wt.% modified GO have increased by 67.7%, 31.2% and 31.7% respectively relative to pure EP.

graphene oxide;functional modification;peeling dispersion;interfacial adhesion;toughness/heat resistance

装备预研航天科工联合基金。

魏虹(1987),工程师,复合材料专业;研究方向:复合材料成型与设计。

2020-09-25