大型钢铁企业电炉电网电能质量控制的探究

白永胜

(山西太钢不锈钢股份有限公司,山西太原 030003)

引言

随着科学技术的进步和电力改革的发展,电力作为一种商品,其品质逐步成为用户和供电公司关注的对象。电能质量问题不仅关乎到电网的安全,而且也成为部分生产制造领域和电子行业的技术发展的瓶颈。电能质量对钢铁产品的质量和成本控制都有非常重要的影响,钢铁企业用电负荷具有冲击大、容量大、特性复杂等特点,所以研究用电负荷对电能质量的影响具有典型意义,同时电能质量也是钢铁企业经济效益和产品质量的保障。分析钢铁企业电能质量控制方法,对提高电网稳定和优质供电具有重要的意义。

1 电能质量控制的必要性

1.1 电能质量问题

所谓电能质量,广义讲是指优质可靠地供电,主要包括四个重要指标,供电方的供电质量、用户的用电质量、线路传输的电流质量、电能本身的波形质量。狭义地讲,电能质量的主要指标有电压波动、频率偏差、波形畸变率。因电力供应不合格而导致用户电力设备故障、产品质量不合格、废品、不能连续生产、意外中断供电等问题均可称之为电能质量问题。最严重的电压质量问题是电压跌落和电压完全中断。能够导致用电设备故障或不能正常工作的电压、电流或频率的偏差主要包括如下方面:电压偏差、频率偏差、电压波动与闪变、三相不平衡、过电压、波形畸变、供电连续性等。以下列举几类典型的电能质量问题及其对生产的影响。

(1)电压低于0.9 倍额定值时,某些电动机将不能正常工作。

(2)炼钢电弧电流随机变化且幅度巨大,启停频繁,会引起系统电压波动和闪变。

(3)高次谐波干扰电子控制设备正常工作、引起电气设备的异常发热,造成设备的使用寿命降低,而且影响精密仪器仪表的测量以及科学试验的准确度。

(4)大量电力电子装置的使用、电容投切等造成负荷不对称并引起严重的电能质量问题。

(5)电压的闪变和三相不对称,直接影响各种电气设备正常运行。

(6)电压波动控制幅度增大将导致供用电设备耐压能力要求的提高,电气设备制造成本增加。

供电可靠运行对于生产安全稳定具有重要作用。供电可靠性成为衡量电能质量的重要指标。钢铁用电作为电网的大客户,不但需要安全、可靠、合格的电能保障,同时也是电力污染的重要控制对象。做好钢铁企业电能质量控制是实现电网质量达标、经济、可靠的重要保证。钢铁用电电网的设计、运行对电能质量的控制起着至关重要的作用,同时也是提高钢材质量降低制造成本的重要环节。

1.2 电能质量对生产用电的影响

(1)工业企业电力负荷中常用电能转化为机械能做功,如果电动机的运行电压下降到额定电压的90%时,它的输出最大转矩将下降到额定电压时输出转矩的81%。所以当其电压降低时,电动机拖动能力和功效将加速下降;电压下降将使带重载(如起重机、鼓风机、压缩机、轧机等)启动的电动机无法正常工作。另外电压过低还会导致电动机的绕组通过的电流显著增大,使绕组温度上升、绝缘老化加速,如果控制措施不力,将造成电动机烧毁。电压降低还会导致电动机转速下降,将直接影响工业生产线设备功能的发挥,进而导致产量和质量的下降,增加达产达效的周期,造成企业经营成本的增加。

(2)对采用电力发热做功(如电炉)的制造加工业。因电炉的有功功率与其电压的平方成正比,如供电电压降低,就会导致功效降低,冶炼相同的产量,需要更大的电流,持续更长的时间,所以电压降低会导致冶炼工艺中的电炉增加冶炼时间,进而增加生产的单位时间和单位耗能,提高了制造业的成本。

(3)对大功率的冲击负荷,比如轧钢机在过钢轧制过程中,电弧炉在电极短路熔融废钢过程中,这些冲击负荷都会造成电压突然下降和恢复,造成电压闪变。电压闪变会对冲击负荷所在电网相邻的电力用户产生不良影响,直接影响到企业的生产。

(4)当系统电压过低时,生产车间的照明光源的发光率会大幅度降低,照度受到影响。而电压过高又将使用电设备绝缘老化加速受损;同时电压过高还使得变压器、电动机等电能转化设备的铁心饱和程度增加,铁损增大,温升增加,自然使用寿命将会缩短。

所以,钢铁用电负荷存在两方面的特点,一方面大功率用电设备会引起电压波动和闪变,另一方面电压波动又会影响各类自动控制装置及机械传动元件的精度和灵敏度,对冶炼和制造设备控制和工艺功能精度的实现形成不利因素,进而影响到产品质量和制造成本。

2 钢铁企业用电负荷的特点

2.1 钢铁用电负荷特性及其影响

随着钢铁企业的现代化程度的迅猛发展,对电气自动化控制的水平和依赖程度也越来越高,电炉的容量、轧机的功率、联合作业规模达到一个更高的水平。这些设备在调速运行中将会产生谐波,谐波的存在将会对电网造成安全威胁,直接影响到配电系统的可靠性以及电压波形质量。特别是在电机传动设备的启停变速阶段,谐波干扰尤为严重。变频技术的广泛应用带来的问题就是调速系统产生的谐波,它不仅含有常规变流装置中的整数次谐波,并且含有基频与特征次谐波的旁频成分,其频率分布比较广。各种谐波的存在不但造成供电电压的波形畸变,还会相互影响,有可能导致电网在某个频率下谐振,潜在巨大的安全隐患,因此钢铁企业必须采取有效措施对这些威胁电网安全运行的因素加以控制。

2.1.1 电弧炉负荷特征及其影响

炼钢电弧炉在熔炼期间利用电极短路电阻热来熔化废钢或炉料,典型特征主要包括以下方面:

(1)在熔融过程中电极通过炉料或废钢短路,由于短路过程中电极的接触电阻不同,三相负荷极不平衡,必将产生较大的负序电流,电力系统中有些保护装置是以负序电流为起动元件的,故冶炼过程容易造成继电保护装置误动作。

(2)电弧炉负荷产生的奇偶次谐波都非常严重。电压和电流高次谐波将会引起电力系统谐波放大,甚至可能达到谐振的条件,谐振导致的过电压、过电流,会使得电气设备绝缘击穿、电缆故障损坏,造成大面积停电,甚至火灾事故。

(3)无功功率的大幅度变化、冲击负荷的启停和变化会引起严重的电压波动及闪变,导致钢铁企业自身用电系统乃至公共电网的电压不稳定,严重影响电力系统及生产设备的安全稳定运行。

2.1.2 精炼炉负荷特征及其影响

与电弧炉相比,精炼钢包炉(LF 炉)负荷相对比较平稳一些,有功和无功功率的变化相对稳定,精炼炉负荷会产生以下影响:

(1)三相电极的电弧是非线性负荷,产生谐波较稳定,主要产生低次谐波。

(2)功率因数一般在80%左右,低的功率因数将会造成网损增加,每台电炉运行中PCC 平均功率因数要求满足0.95≤p.f.≤1.0,无功功率大还会导致电炉母线压降,产生功率损失,产量下降。

(3)冶炼时除了造成无功功率消耗大以外,电弧的不稳定性会造成电网电流波动,导致冶炼时间延长,引起生产成本增加。

2.1.3 轧机负荷特征及其影响

轧钢生产线电动机大多采用可控硅变流器供电方式,常见有热轧机、冷轧机、中厚板轧机、高速线材轧机,其负荷较大,变化速度快,变化幅值大,连续轧制过程造成重复冲击。轧机负荷引起的电能质量问题主要包括:电压波动、高次谐波、功率因数低,轧机负载的谐波以奇次谐波为主。

钢铁企业电网需采取电能质量改善措施解决上述问题,在配电网内安装动态无功补偿成套设备,对轧机和电弧炉的运行以及相关电网的安全可靠运行起着至关重要的作用。[1]

2.2 钢铁企业电能质量的控制方法

钢铁用电网电能控制要综合多种因素考虑,结合用电设备的特征、电网结构形式、运行方式、工艺特点来选择控制方案。

2.2.1 电压的波动控制

在工业企业中,改善电能质量的首要任务是控制电压。改善电压偏差的主要措施有3种:

(1)采用无功功率补偿及时调整无功功率补偿量。无功负荷的变化产生电压偏差,采用分散补偿或集中补偿对母线电压进行无功功率补偿,及时调整补偿量是控制电压波动最有效的措施。

(2)在合适的条件下采用有载调压变压器调整电压。无功负荷补偿到功率因数为0.90~0.95对系统的稳定是有利的,负荷所需要的一部分变化无功负荷仍要从电力系统电网中供给,这部分原因造成的电压偏差需要采用有载调压变压器来解决。

(3)调整同步电机的励磁电流使其超前或滞后运行,向电网输送超前或滞后的无功功率,从而实现改善电网负荷的功率因数和调整电压波动的目的。

2.2.2 动态无功补偿(SVC)

动态无功补偿是指在设备用电负荷消耗无功功率时,所需的无功功率由无功补偿装置快速、等量的向电源输出无功功率的补偿形式。其特点就是补偿装置的无功输出量随负载无功的变换而变化。

动态无功补偿能实现以下功能:

(1)降低电压波动。补偿装置能够吸收或发出无功,进而可以提高或降低母线电压,避免产生欠电压或过电压,防止用电设备损坏。

(2)减少电压冲击和闪变,降低电气设备绝缘损坏程度,提高电能质量,保证生产工艺控制能力。

(3)改善功率因数。可以及时进行无功功率补偿,有效校正非线性负载运行时的功率因数,提高电网平均功率因数。

(4)改善电压波形,消除电网谐波,提高电气设备使用寿命。

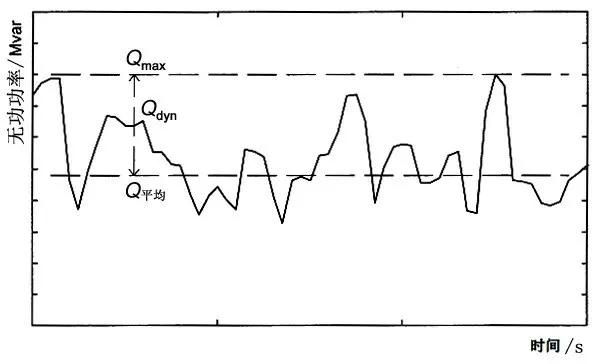

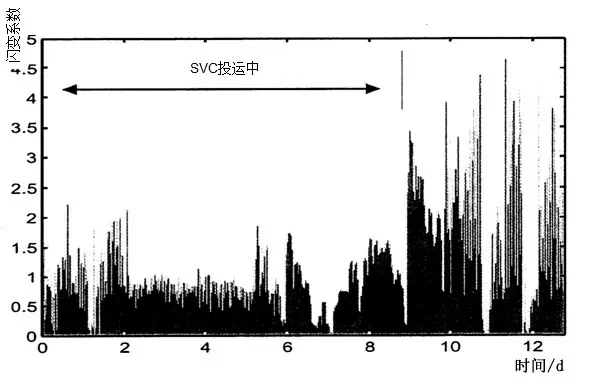

轧钢生产线动态无功补偿装置投运后的电能质量控制效果分析见图1。

图1 显示在动态无功补偿装置投运后,轧钢过程中电压、有功功率、无功功率的变化情况。从图1可以看出SVC 能够实现在冲击负荷发生时对无功功率跟踪补偿的效果,PCC 点电压的波动和10 kV电压的波动均处于合格线范围内,SVC 对轧钢生产线的无功补偿效果非常好。

3 电炉用SVC的设计

3.1 SVC补偿母线接线方式

SVC 与35 kV 电炉母线直接连接,这样,可以最大程度地缓解闪变和谐波。一段母线建议使用1套SVC,可避免SVC之间的相互影响,根据电炉的用电容量选择无功功率补偿的容量,如90 t电炉,按照计算应采用补偿器功率为90 MVA 的电炉的无功功率要求。电炉SVC为补偿装置接线方式见图2。

SVC 包括1 个可控硅控制的电抗器(TCR)和4个谐波滤波器。

可控硅控制电抗器 100 Mvar

二次谐波滤波器 25 Mvar

三次谐波滤波器 30 Mvar

四次谐波滤波器 20 Mvar

五次谐波滤波器 25 Mvar

图1 轧钢时电力负荷波形曲线

图2 电炉SVC主接线图

3.2 SVC容量的确定

每台电炉运行中PCC 平均功率因数要求满足0.95≤p.f.≤1.0。SVC 额定功率根据所需功率因数要求和主要容量计算进行优化。

电炉有功功率:P=Srated×cosφ

电炉无功功率:Q=Srated×sinφ

平均有功功率:EAF 90 MVA(0.78)≥70.2 MWP平均=70.2 MW

平均无功功率:EAF 90 MVA(0.78)≥56.3 MvarQ平均=56.3 Mvar

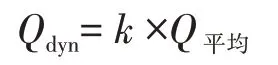

根据电炉功率消耗波动,最大无功功率消耗大于平均值:

图3为典型EAF无功功率波动曲线。

图3 典型EAF无功功率波动曲线

典型动态电压波动计算以多台电极电炉装置的经验值为依据,简化为平均值的分数。

“k”随所使用的不同的电炉类型、运行模式(冶炼/精炼)、功率因数等的不同而变化。电炉正常运行比较稳定,但每炉最初的几分钟波动会比较大。根据运行经验,EAF类型的电炉“k”值约为0.7。

电炉运行时,最大无功功率要求很少会大于下述公式值:

降压变压器消耗无功功率,约为6 Mvar。功率因数要求PCC 大于等于0.95。在规定荷载下,大约23 Mvar的无功功率可由电网提供,且不会超过规定功率因数要求。这样计算,SVC额定功率为:

考虑到降低闪变和安全余量所需最大功率,SVC容量选择100 Mvar。

3.3 电炉用SVC 闪变的计算

使用UIE/IEC 的标准定义对闪变度进行估算,采用的方法是在全部三个电极浸入溶池时,将产生的闪变与造成的压降联系起来。压降与强度系数(Kst系数)相乘。Pst95%定义为很短的时间(10 min)概率为95%,不会超过这个量。

Pst95%计算公式如下:

式中:Kst——典型发射系数;

Sccf——电炉短路水平;

Sccn——PCC点网络短路水平。

系数Kst为每台电炉给定的值,典型数值在48到85之间。对于电弧炉,串联电抗器的EAF电炉Kst预计为69。考虑降压变压器和串联电抗器的阻抗,应计算电炉短路功率。

在废钢冶炼阶段,一台电炉有功和无功功率产生的闪变是一个不定的变量,其结果是连接母线的电压随机变量。使用SVC 会使无功功率变量快速得到补偿。若SVC 能力适当,可补偿电炉无功功率要求,从而降低闪变度。

通过SVC 降低闪变受控制系统效率的影响,经过无功功率补偿控制系统的改进。采用MACH2 控制系统。图4为通过SVC降低闪变的示例。

图4 SVC投运时PCC点闪变情况

根据运行经验,通过SVC 合理地降低闪变系数约2.0,这样,每台带SVC 运行的电炉闪变度可Pst95约为0.51。

3.4 电炉冶炼时谐波的产生和过滤

电炉在最初熔炼期间,会有谐波和连续间谐波。典型的谐波为二次、三次、四次、五次离散谐波。除了电炉产生的谐波,还必须考虑SVC 可控硅电抗器的谐波。TCR 运行中,可控硅的导通间隔受到控制,产生与控制角度成函数关系的谐波电流。振幅会不同,但典型频率一定:三次、五次、七次、九次、十一次和十三次。来自一台电炉的谐波归结为由TCR产生的最大谐波。

谐波滤波器是为了满足谐波失真的要求,产生无功功率,确保在任何情况下都不会造成谐振。为了达到SVC 运行范围(0~100 Mvar),需安装总滤波功率为100 Mvar 的装置。为实现滤波目的,最好将总无功功率分为调谐到二次(25 Mvar),三次(30 Mvar),四次(20 Mvar),和五次(25 Mvar)4 个不同的滤波器。通过对二次谐波过滤器阻尼介入,可解决间谐波和谐振的问题。

4 结论

通过采用动态无功补偿装置,实现了对钢铁企业电网电能质量的改善,有效消除了高次谐波,使电压波动符合电能质量国家规范标准,满足了生产工艺的控制要求,在实现板材轧制的产品质量控制方面起到了积极的作用。在实际应用中TCR 的辅助运行系统成为故障率增加的重要方面,如外水冷却系统的冷却能力;另外SVC 也存在一些需要改进的问题,如电抗器、滤波回路的噪声问题,电磁辐射以及有功消耗等。电弧炉生产工艺中大容量的无功补偿装置的投运所产生的有功功率消耗增加了炼钢制造成本,有功功率消耗控制方面还有待进一步改进。