关于实现焦炉煤气用户烟气SO2超低排放的探讨

王玉兴,吴礼云

(首钢京唐公司能环部,河北唐山 063000)

1 焦炉煤气系统工艺流程

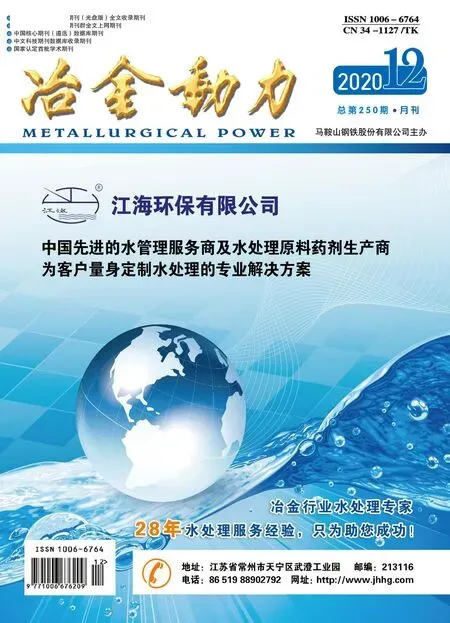

首钢京唐公司焦化共有6 座复热式顶装焦炉,其中ABCD 4 座焦炉发生的焦炉煤气主要供给冷轧、球团、烧结、CCPP、热轧等用户加热炉使用;EF两座焦炉发生的煤气主要供给MCCR、中厚板、冷轧热基镀锌线和酸再生加热炉使用;焦炉煤气柜作为焦炉煤气系统的稳压和保安全设施,发电机组作为焦炉煤气动态盈亏调整用户。工艺流程示意如图1所示。

图1 焦炉煤气工艺流程示意图

根据生产需求,刚性用户为冷轧、热基镀锌、烧结、球团、CCPP等;可调用户为热轧、中厚板、MCCR等;调整用户为发电机组等。

2 系统存在问题

(1)《钢铁工业大气污染物超低排放标准》提出,烟气SO2排放限值35 mg/m3,其中炼铁、炼钢、轧钢工序SO2排放限值50 mg/m3。预计后续环保要求将不断提高。

(2)焦化6 座焦炉送出焦炉煤气设计标准为,H2S≤200 mg/m3,通过调整工况,实际H2S 含量可控制在120 mg/m3左右,但部分用户烟气SO2含量仍不满足环保排放标准。

(3)刚性焦炉煤气用户配置有烟气处理设施或精脱硫设施,但部分可调用户无烟气处理设施或焦炉煤气精脱硫设施,如热轧、中厚板、MCCR 工序加热炉,煤气用量较大时,烟气SO2排放值处于排放标准上限,存在阶段性超标的问题。

(4)焦化一次脱硫设施检修期间,送出焦炉煤气的H2S 含量较高,各产线只能检修配合,影响生产,增加企业运行成本。

3 制定措施

(1)源头治理

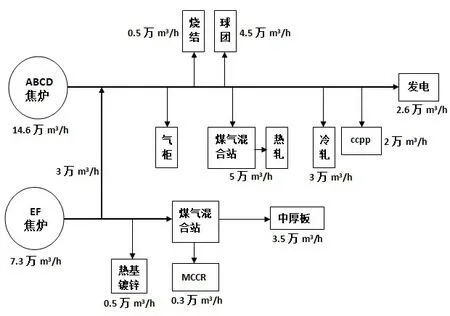

一是在EF 2 座焦炉煤气一次净化设施后增加精脱硫装置,图2 所示,送出的焦炉煤气H2S 含量可控制在20 mg/m3以下,降低中厚板、MCCR 等用户的加热炉烟气SO2含量。

精脱硫装置由升压、电捕焦、脱硫三个工序组成,EF两座焦炉发生的焦炉煤气经风机加压后进入电捕焦工序,除去夹带的焦油和其他雾滴状杂质后,送至脱硫工序,脱硫工序选用干法脱硫技术,由多塔并联组成,最大处理能力与焦炉煤气发生量匹配。

图2 精脱硫装置

按照目前煤气平衡情况,热轧混合煤气有20%左右为精脱硫后的焦炉煤气,精脱硫改造前热轧混合站入口焦炉煤气硫化氢含量平均在120 mg/m3左右,改造后可降低20 mg/m3左右。

二是计划在ABCD 焦炉出口总管与新增脱硫装置之间增加连通管,尽可能发挥新增焦炉煤气净化设施的处理能力。尤其是当ABCD 焦炉一次净化设施检修时,可将部分含硫较高的焦炉煤气送至精脱硫装置进行处理,降低对用户烟气SO2的影响。

(2)过程调控

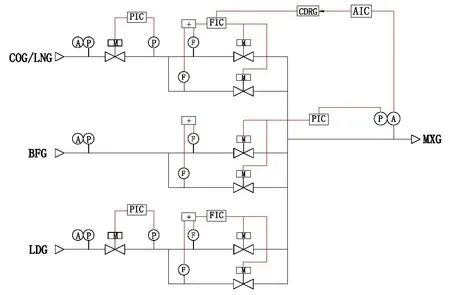

如图3所示,热轧用混合煤气由高炉煤气、焦炉煤气、转炉煤气或天然气(NG),按照一定比例混合混合后供给,目标热值在(9 160±418)kJ/m3。其中焦炉煤气热值1 7556 kJ/m3(含硫120 mg/m3左右),高炉煤气热值3 344 kJ/m3(含硫100 mg/m3左右),转炉煤气热值6 688 kJ/m3(含硫10 mg/m3左右),因此,当转炉煤气比例越高,混合煤气总体热值越低,加热炉烟气SO2含量越低。

一是优化热轧用混合煤气配比,降低焦炉煤气(COG)和高炉煤气(BFG)配比量,提高转炉煤气(LGD)比例。

正常生产期间,混合煤气使用量可达15万m3/h以上,此时烟气SO2含量较高,较难控制,依据以上数据计算,控制转炉煤气配比量在5万m3/h以上,可确保热轧加热炉烟气SO2含量达到排放。

图3 煤气混合站

二是测量系统优化。加热炉烟气SO2的监测值来自于热轧加热炉烟气在线仪表测量值,混合煤气要经过约3 km 长的管道送到加热炉,煤气燃烧之后经加热炉烟气检测后才能得到SO2数据,由调度之间反馈数据,时间滞后较长,不利于及时调整煤气比例。因此,在煤气混合站出口总管增加硫化氢在线检测仪器,设定报警值,辅助对煤气混合站优先调整,同时将用户烟气SO2在线实时数据与热轧混合控制画面放在一起,缩短调整响应时间。

(3)末端优化

推进轧钢工序低温出钢,降低对混合煤气热值的要求,从而降低混合煤气中硫含量较高、热值高的焦炉煤气比例。具体措施如下:

推进出钢温度下限控制,降低二加段末温度20℃,降低耐候钢对前后钢种温度的影响,经试验轧制状态稳定;调整SPC 统计规则,1580 产线推进IF钢1 150℃出钢试验,整体按PES 下限控制;2250 产线推进IF 钢低温试验,整辊期排产3.5 mm 以上厚度,按1 170℃出钢,产品质量满足要求;优化排产,高强钢减薄降低过渡料使用;优化加热炉模型参数,冷热坯混装的炉间差较之前降低约10℃;调整加热炉炉膛辐射系数,降低炉次间温差。

通过以上措施,混合煤气的热值由9 160 kJ/m3降低到8 360 kJ/m3,满足生产要求,按照以上各种煤气热值及硫含量计算,混合煤气H2S 含量可降低16 mg/m3左右。

(4)打造保障体系

引入气源稳定,压力为1.6 MPa 的市政天然气,经调压至0.5 MPa 后使用,同时将现有的LNG 储罐作为应急备用,确保供应能力达到1.5 万m3/h 以上。在用户煤气用量较大、焦炉煤气含硫异常或转炉煤气供应异常等情况下使用,可保各用户烟气SO2达标排放。

4 效果总结及计划

通过对全流程进行优化,采取上述综合措施,目前我公司所有焦炉煤气用户实现了烟气SO2达标排放,图4 为随机抽取的正常生产期间热轧加热炉某天的烟气SO2含量在线数据。

其中混合煤气热值8 360 kJ/m3、焦炉煤气平均3.5 万m3/h、转炉煤气平均5 万m3/h、高炉煤气平均6.5 万m3/h、天然气平均0.5 万m3/h,全天烟气SO2含量平均在30 mg/m3,远低于超低排放50 mg/m3的要求,满足环保A 级要求。后续将重点研究在环保达标排放的前提下,如何降低各工序燃料成本。

图4 加热炉烟气SO2含量在线数据