以油泥为主要原料的SiO2-Al2O3-CaO系陶瓷制备及机理

马 远, 李 宇, 邢芩瑞

(北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083)

油泥是油田开发及储运过程中产生的一种污染物,按照其来源不同,分为落地油泥、罐底油泥以及炼油厂油泥[1]。目前中国每年产生的油泥总量已达10 Mt,且产量还将继续增加[2]。油泥的成分极其复杂,一般由水、泥土和油类有机物组成,另外还含有大量的病原菌、硫化物、重金属等有毒有害物质[3],随意排放或者露天堆存会对土壤、水体、空气造成污染,对人类身体健康造成危害。

目前处理油泥的方法有:萃取分离、化学破乳、热处理和热解吸、固化处理、脱水焚烧处理、生物降解等[4],但每种方法都有各自的局限性和适用范围。目前主要实现了油泥中原油回收或油泥无害化处理,与完全实现油泥资源化利用还存在较大差距[5]。

利用工业固废制备陶瓷已成为研究热点。张晨阳等[6]将钙质废料掺入陶瓷坯料,并分别在1160 ℃和1185 ℃下烧结,制备了具有钙长石和莫来石晶相的陶瓷。与原陶瓷坯料在1320 ℃烧成样品相比,该陶瓷显气孔率和吸水率均有所降低,抗折强度大幅度提高。Jiang等[7]利用富含CaO和Fe2O3的劣质黏土制备SiO2-Al2O3-CaO系陶瓷的实验表明,CaO在较低烧结温度下转变成钙长石和透辉石,而Fe2O3促进了陶瓷的致密化过程。艾仙斌等[8],赵立华[9]利用氧化钙含量较高的钢渣制备陶瓷并开展了工业化实验,结果表明SiO2-Al2O3-CaO系陶瓷适宜于协同利用高钙和高硅、高铝组分的固废原料,当陶瓷的主晶相为钙长石时,能够在较低烧结温度1100~1130 ℃下制备出抗折强度为30~75 MPa的合格陶瓷。由此可知,高硅、高铝组分的固废能够协同利用高钙组分的固废制备出合格的SiO2-Al2O3-CaO 系陶瓷。

油泥的主要成分是硅酸盐和铝硅酸盐矿物,与含钙原料混合后,可作为SiO2-Al2O3-CaO系陶瓷的主要原料。Monteiro等[10]的研究表明,将油泥作为陶瓷的原料对陶瓷生产是有利的,因为油泥的掺入可以增加陶瓷坯体的塑性,而且其所含的油类有机物可作为内燃料,节省窑炉燃料消耗。与此同时,由于黏土资源日益匮乏,很多学者[11-13]开始利用非传统陶瓷原料制备陶瓷。高洪阁等[14]利用油泥和煤矸石制备陶瓷砖,其中油泥掺量为10%~20%(质量分数),焙烧温度1000~1100 ℃。虽然该方法使用油泥无需脱水处理,制备陶瓷能固化有害物,但是油泥的掺量较少,利用率低。张俊峰等[15]制备了油泥免烧砖,制备前需要先将油泥进行油、水、泥和砂分离,再添加水泥、固化剂等制成免烧砖。但该方法不能解决油泥中有机危害物对环境的影响,也不能有效固结重金属。Monteiro等[10]开展油泥对黏土陶瓷性能影响的研究,表明原料中掺入5%~10%(质量分数)的油泥增加了陶瓷的机械强度,而陶瓷表观密度、线性收缩和吸水率保持不变;但是当油泥掺量高于30% (质量分数)时,陶瓷的机械强度和线性收缩率均会降低。Khalil等[16]利用40%(质量分数)的油泥和60%(质量分数)的铝土矿制备了高质量耐火陶瓷,但耐火陶瓷市场量小,不能实现油泥的大规模利用。

为了将油泥无害化,唐昊渊等[17]进行的流化床焚烧油泥实验表明,油泥可以在不需要辅助燃料的条件下稳定燃烧,燃烧效率达96%以上;同时,焚烧过程中排放的二噁英气体质量浓度为0.07023 mg/m3,NO2气体质量浓度为387.45 mg/m3,测试结果低于GB 18484—2001《危险废物焚烧污染控制标准》规定的排放限值。宋启辉等[18]将饱和褐煤活性焦与油泥混合燃烧的实验同样表明,排放烟气(碳氢化合物、NO2)检测结果符合《危险废物焚烧污染控制标准》。匡少平等[19]分析了含油污泥的热解过程,并将其热降解过程划分为5个不同的阶段:干燥阶段(室温~190 ℃)、轻质油挥发(190~400 ℃)、重质油热分解(400~540 ℃)、半焦阶段(540~600 ℃)和矿物分解(600~850 ℃)。

综上可知,油泥与含钙原料混合后,可作为SiO2-Al2O3-CaO系陶瓷的主要原料。其中的硅铝成分在高温烧结过程中参与反应,形成以钙长石为主晶相的陶瓷;同时,油泥中有毒有害的烃类有机物能够在600 ℃左右被分解和燃烧,因此,还可以利用陶瓷高温烧结过程实现油泥的去毒化。

为此,笔者开展了以油泥为主要原料的 SiO2-Al2O3-CaO 系陶瓷制备研究。针对油泥组分特点,研究了以油泥为主要原料,匹配高氧化铝组分的粉煤灰及高氧化钙组分的大理石锯泥2种固废,制备油泥掺量高且性能良好的SiO2-Al2O3-CaO系全固废陶瓷;采用红外光谱、热重分析-差热分析、X射线衍射、扫描电子显微镜等手段对全固废陶瓷进行表征;并结合样品抗折强度和吸水率性能测试,探讨了以油泥为主要原料的SiO2-Al2O3-CaO系陶瓷性能变化规律及其烧成机理。

1 实验部分

1.1 原料

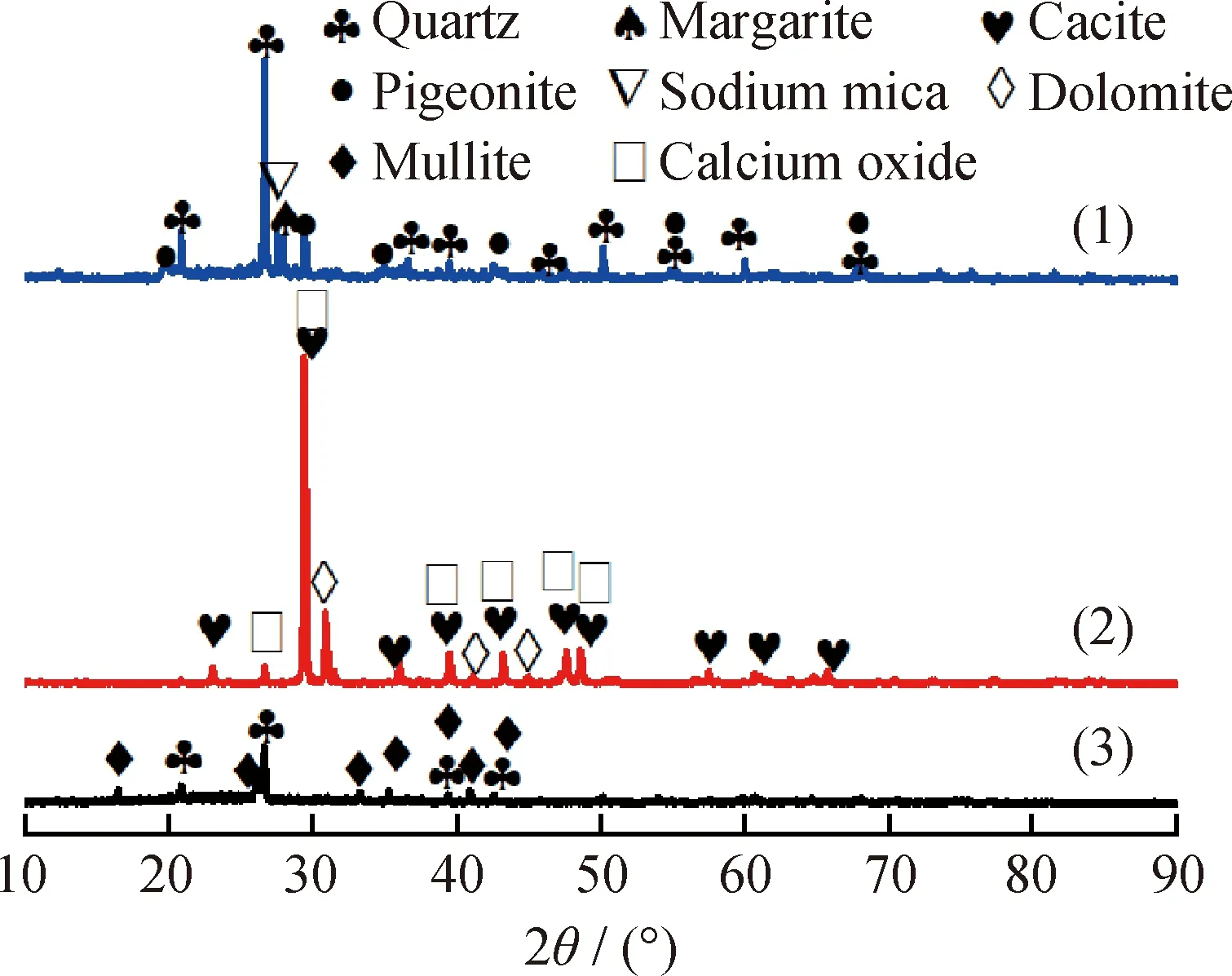

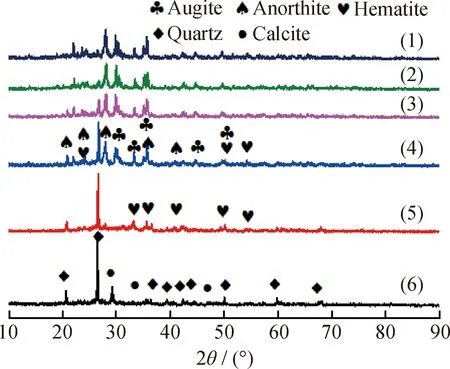

实验用油泥(Oily sludge)来自山东东营天正环境工程有限公司,粉煤灰(Fly ash)和大理石锯泥(Marble saw mud)来自山东淄博山东义科节能科技股份有限公司。表1为原料及陶瓷混合料的主要化学组成,陶瓷生坯中原料的质量比:油泥∶粉煤灰∶锯泥为5∶3∶2。图1为原料的XRD谱。由图1可知,油泥的主要组成是高氧化硅组分的钠云母、石英等。

1.2 样品制备

将原料烘干后按照表1中所示的陶瓷生坯原料配比配制300 g混合料。将混合料置于行星球磨机中,加水球磨20 min,所得浆体过孔径180 μm筛且筛余量小于1%(质量分数)。然后将过筛的浆体置于110 ℃烘干箱干燥10 h,再将烘干后的粉料加水控制含水率为9%(质量分数)进行造粒。造粒颗粒过孔径830 μm筛后,用压样机在20 MPa下压制成50 mm×10 mm×5 mm的陶瓷生坯,置于 110 ℃ 的烘干箱内干燥1 h。

表1 陶瓷生坯及原料的主要化学组成Table 1 Main chemical compositions of the raw materials and green body

图1 原料的XRD谱Fig.1 XRD patterns of raw materials(1) Oily sludge; (2) Marble saw mud; (3) Fly ash

艾仙斌等[8]的研究表明,该配方体系陶瓷的烧结温度为1120 ℃。据此,初步设定本实验样品的烧结温度是1060~1170 ℃。将干燥的陶瓷生坯放于德国纳博热GR 1300/13型梯度析晶炉中进行烧结,烧结过程升温曲线参考油泥差热分析确定:以 300 ℃/h 的升温速率从20 ℃升温至600 ℃,再以60 ℃/h的升温速率缓慢升温至800 ℃,然后继续以300 ℃/h的升温速率升温至设定的烧结温度并保温1 h,再以600 ℃/h速率降温至20 ℃。陶瓷样品的烧结温度分别是1090 ℃、1100 ℃、1120 ℃、1140 ℃和1160 ℃。

1.3 陶瓷生坯和烧结样品分析

利用0.001 g精度的天平测定样品的生坯质量M1(kg)和烧结后质量M2(kg),根据公式(1)计算烧失率S(%)。用数显游标卡尺测量样品的生坯长度L1(m)和烧结后长度L2(m),根据公式(2)计算收缩率L(%)。用TZS-6000型数显陶瓷砖抗折测试仪测试样品断裂时的最大载荷F(N),再用数显游标卡尺测出样品的宽度b(mm)、支点距离L3(mm)及样品断裂面的厚度h(mm),根据公式(3)计算抗折强度R(MPa)。采用CXX-A型陶瓷吸水率真空装置对样品进行吸水率测试:用精密天平测出样品吸水前后的质量M3(kg)、M4(kg),并根据公式(4)计算吸水率W(%)。

S=(M1-M2)/M1×100%

(1)

L=(L1-L2)/L1×100%

(2)

R=(3×F×L3)/(2×b×h2)

(3)

W=(M4-M3)/M3×100%

(4)

1.4 实验仪器

采用荷兰帕纳科公司AXIOSmax型X射线荧光光谱仪测试陶瓷样品的元素组成,Rh靶,光管功率为4 kW,激发电压为60 kV (max),激发电流为140 mA (max),配备9块分光晶体,元素测试范围为B~U。用日本理学株式会社SMARTLAB (9)型高温X射线衍射仪分析陶瓷样品的物相组成。测试方式为:连续扫描,步长为0.02°,采用Cu靶,扫描速率为10°/min,扫描范围为10°~90°。用美国NICOIET公司470FTIR型傅里叶变换红外光谱仪分析油泥所含的有机物种类及陶瓷生坯中的有机物的变化规律。测试波长范围为500~4000 cm-1,接口、传输管及气体池温度为200 ℃。用瑞士梅特勒-托利多公司TG/DSC1型高温TG/DSC同步热分析仪分析油泥及陶瓷生坯在烧结升温过程中发生的化学反应及晶相变化。测试气氛为空气气氛,通气流量为50 mL/min,升温速率为10 ℃/min,温度区间为30~1200 ℃。用金相制样机对陶瓷样品进行抛光,将抛光后的样品置于体积分数为5%的HF中腐蚀60 s,然后立即用蒸馏水清洗,清洗后放入 110 ℃ 烘干箱内干燥,再用美国蔡司公司MLA250型扫描电子显微镜观察样品表面形貌。

2 结果与讨论

2.1 热重-差热分析

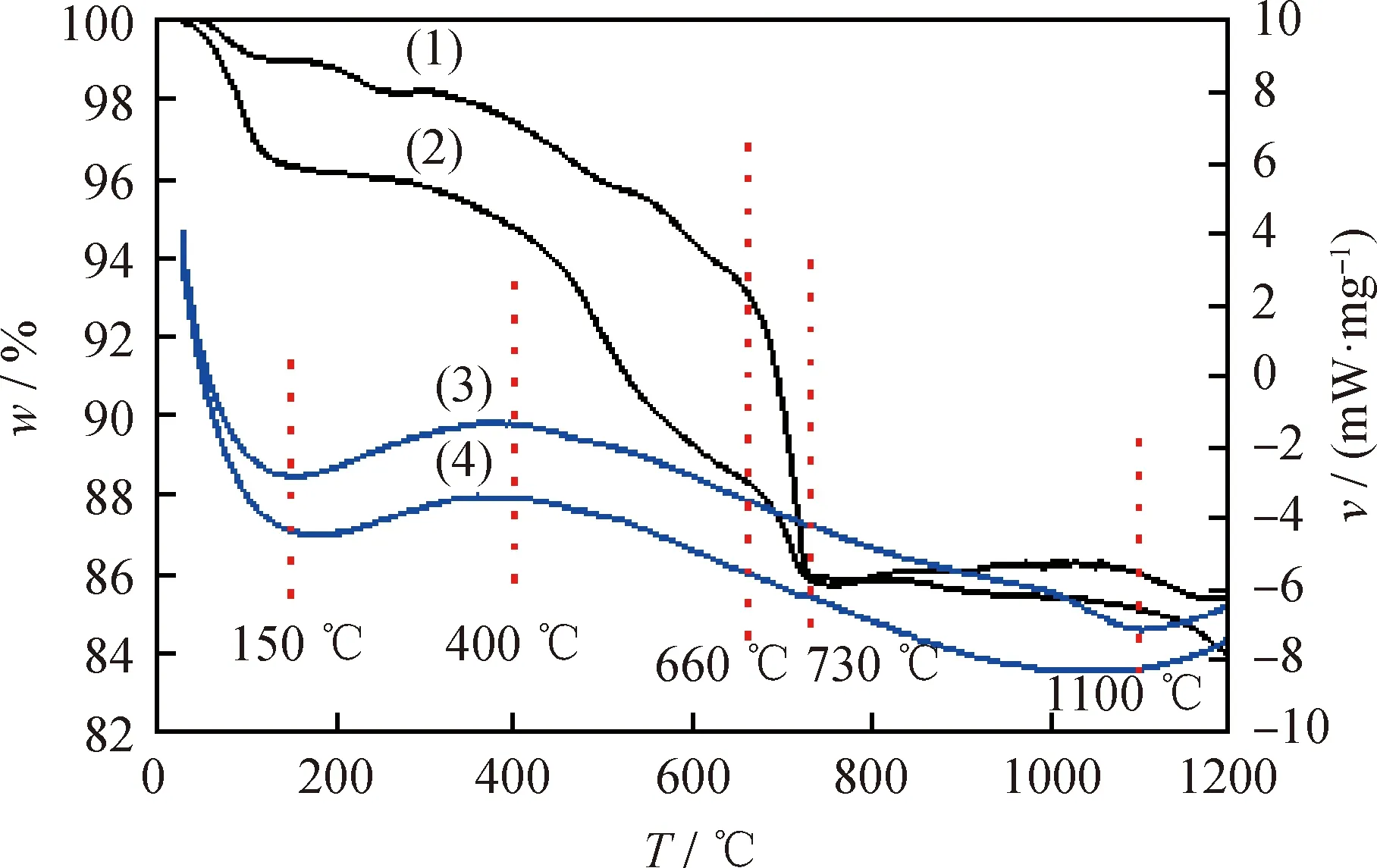

图2为油泥及陶瓷生坯的热重和差热分析图谱。由图2可知,油泥及陶瓷生坯的DSC曲线变化趋势一致,但油泥在150 ℃的吸热量大于陶瓷生坯。因150 ℃发生的吸热反应主要是自由水和部分结晶水的脱除,表明油泥中自由水以及结晶水的含量高于配料粉煤灰和锯泥。

DSC曲线在400 ℃出现的放热峰为有机物分解燃烧所致。从TG曲线分析知,油泥中有机物分解的温度范围为300~730 ℃,其质量损失率由4%增加至14%;在450~730 ℃温度范围内质量损失最为显著。陶瓷生坯有机物在300~730 ℃温度范围的质量损失率由2%增加至14.5%,其质量损失增加值为油泥质量损失增加值的1.25倍。

在660~730 ℃温度范围内,陶瓷生坯质量损失率由7%增加至14.5%,油泥质量损失率由11.5%增至14%,两者质量损失增长量相差5百分点。由于锯泥只存在于陶瓷生坯中,因此造成陶瓷生坯质量损失较大的主要原因是锯泥中方解石分解释放了二氧化碳。油泥在1030 ℃出现1个宽泛的吸热峰,而陶瓷生坯在1100 ℃出现较小的吸热峰,两者的区别是形成吸热峰的机理不同。油泥在800~1200 ℃发生的吸热反应主要是高岭土矿物转化为莫来石及部分矿物软化熔解;而陶瓷生坯在1000~1200 ℃发生的吸热反应主要是烧结过程生成新的晶相和部分组分的熔融。

图2 油泥及陶瓷生坯的TG-DSC曲线Fig.2 TG-DSC curves of oily sludge and green body(1) TG of green body; (2) TG of oily sludge;(3) DSC of green body; (4) DSC of oily sludge

2.2 红外分析

图3为陶瓷生坯及不同烧结温度下制备的陶瓷样品的红外吸收光谱图。图3中468.62 cm-1处的吸收带属于八面体晶格振动,与Al3+、Fe3+振动有关;528.39 cm-1处的吸收带属于[SiO4]四面体弯曲振动;696.18 cm-1处的吸收带是由于SiO42-振动引起的,是层状硅酸盐矿物高岭石族矿物的特征峰;875.52、1795.40、2510.86 cm-1处的吸收带是由于CO32-振动引起,是方解石的特征峰;800.31 cm-1是石英特征峰;1035.59、1097.29 cm-1处的吸收峰归属于C=O的伸缩振动,表明含有醇、脂、醚类物质;1465.63 cm-1处的吸收带是由于CO32-振动引起的,是碳酸盐的特征峰;3633.23、3694.94 cm-1处的红外吸收带归属于—OH的伸缩振动,表明该陶瓷样品含有水。因此,以油泥为主要原料,匹配高氧化铝组分的粉煤灰及高氧化钙组分的大理石锯泥能够制备出组成为SiO2-Al2O3-CaO系的陶瓷材料。由图3可知,当烧结温度升至600 ℃,陶瓷样品中有机物、水的特征峰明显减弱,方解石、碳酸盐的特征峰增强。当烧结温度升至800 ℃,有机物、水的特征峰消失。此现象与图2中 TG-DSC 曲线分析中有机物分解温度区间相对应,说明有机物在 730 ℃ 就完成了分解。在800 ℃下碳酸盐的特征峰明显降低,结合生坯TG曲线在 660~730 ℃ 质量损失的现象,表明发生了碳酸钙分解反应。

图3 陶瓷生坯及不同温度烧结样品的红外吸收光谱Fig.3 Infrared absorption spectra of green body andceramics sintered at different temperatures(1) 1120 ℃; (2) 800 ℃; (3) 600 ℃; (4) Green body

2.3 物理性能分析

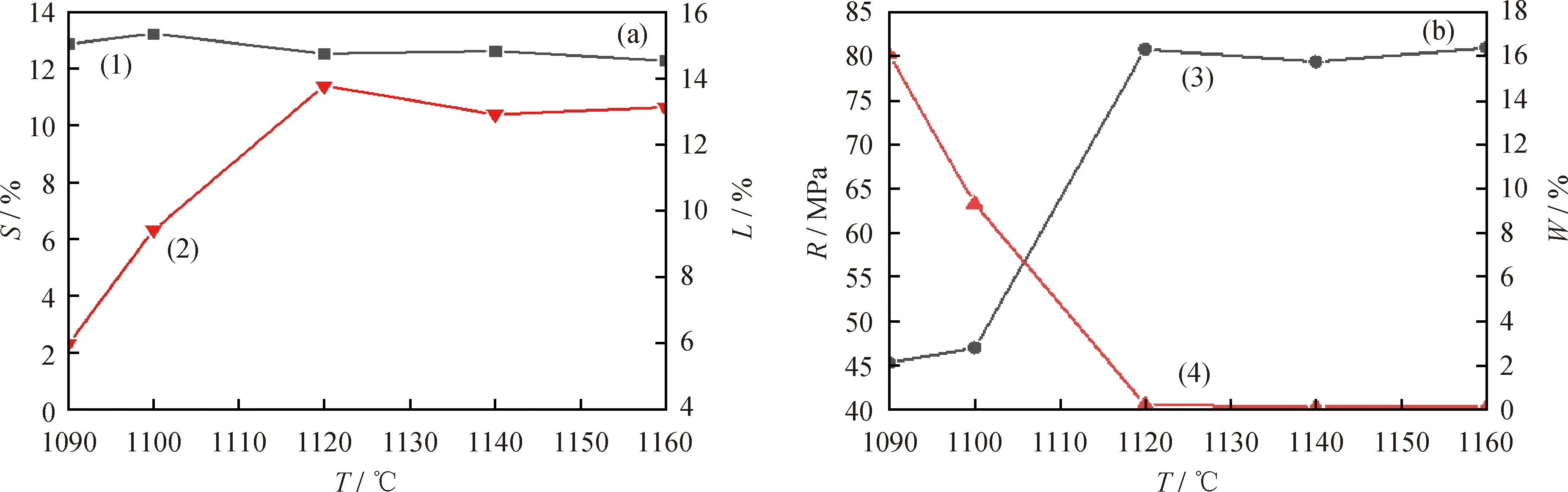

图4为陶瓷样品的物理性能随烧结温度的变化关系。由图4(a)可以看出:随着温度升高,陶瓷样品的收缩率先提高,至1120 ℃时陶瓷收缩率为13.76%,此后变化趋于平缓;陶瓷样品的烧失率在1080~1160 ℃范围内变化较小,约为12.53%,与TG曲线在该温度区间的质量损失率一致。

由图4(b)可知:当烧结温度低于1120 ℃时,陶瓷样品的抗折强度随温度升高而增加,吸水率随温度升高而降低;当烧结温度为1120~1160 ℃时,陶瓷样品的抗折强度、吸水率随温度升高基本不变,吸水率低于0.3%,满足国家标准GB/T 4100—2015[20]中瓷质砖吸水率小于0.5%的要求,由此可知样品在1120~1160 ℃已致密化很好,且烧结区间较宽。其中,1120 ℃时陶瓷样品的抗折强度为80.80 MPa,吸水率为0.21%,是较佳的烧结温度。国家标准GB/T 4100—2015对瓷质砖的抗折强度的要求为不低于35 MPa,实验样品的抗折强度超过该标准要求的2倍,表明该陶瓷样品具有优良的力学性能。

图4 陶瓷样品的物理性能随烧结温度的变化关系Fig.4 Relationship between physical properties of the ceramics and sintering temperatures(1) Ignition loss (S); (2) Linear shrinkage (L); (3) Bending strength (R); (4) Water absorption (W)

2.4 XRD及SEM分析

图5为不同烧结温度下陶瓷样品的XRD谱。从图5可以看出:在600 ℃下烧结陶瓷样品中存在石英(SiO2)、方解石(CaCO3)等原料中的矿物组分;当烧结温度升至800 ℃,陶瓷样品中方解石相消失,赤铁矿(Fe2O3)相出现。当烧结温度升至1060 ℃时,陶瓷样品的晶相主要为钙长石((Ca,Na)(Si,Al)4O8)、赤铁矿、辉石(Ca(Mg,Fe,Al)(Si,Al)2O6)和石英。烧结温度升至1090 ℃后,石英的特征峰强度明显降低,赤铁矿的特征峰略有降低,辉石的特征峰强度明显增强,钙长石特征峰强度的增加程度低于辉石特征峰强度的增加程度。当烧结温度升至1120 ℃时,钙长石、辉石的特征峰强度增强,石英相消失,赤铁矿的特征峰略降低。1120 ℃后,衍射峰总体变化不大,表明主要反应已经结束。

图5 不同温度下烧结陶瓷样品的XRD谱Fig.5 XRD patterns of ceramics sinteredat different temperatures(1) 600 ℃; (2) 800 ℃; (3) 1060 ℃; (4) 1090 ℃;(5) 1120 ℃; (6)1160 ℃

不同烧结温度陶瓷样品断口截面的微观形貌及EDS能谱分析如图6所示。从图6(a)可以看出,石英相区域(用Q表示)附近出现絮状的扩散过渡层,这说明随着Ca2+/Na+和Fe2+等金属离子的扩散,石英逐渐被腐蚀,并在化学组成合适的区域析出大量的颗粒状辉石矿物(用A表示)。从图6(b)可以看出,颗粒状辉石的边缘出现短柱状钙长石(用An表示)。表明更高温度下烧结能够促进钙长石的析出。

2.5 机理分析

综合图2和图3分析可知,油泥中有机物的分解温度在300~730 ℃,其中450~730 ℃是其大量氧化燃烧的阶段,其质量损失率为14%,呈现明显的放热峰;烧结温度为800 ℃时,油泥中有机物的红外吸收峰消失,表明有机物被完全燃烧。唐昊渊等[17]的实验同样表明,油泥在无辅助燃料的条件下,燃烧效率达96%以上,排放烟气指标满足危险废物焚烧污染物控制标准的要求。

图6 不同烧结温度陶瓷样品腐蚀表面的SEM照片及EDS谱图Fig.6 SEM images and energy dispersive spectrometer (EDS) analysis of related micro-areas in corrosion surface of sintered samples(a) SEM image of ceramics sintered at 1090 ℃; (b) SEM image of ceramics sintered at 1120 ℃; (c) EDS of area A in image (a); (d) EDS of area Q in image (a); (e) EDS of area An in image (b)

实验中,油泥的掺量仅为陶瓷生坯的50%(质量分数),油泥中有机物能够在烧结过程实现很好的分解。在陶瓷实际生产过程,陶瓷的烧结时间长,并且气氛和温度等烧结条件可进行调整,因此陶瓷中有机物能够实现完全分解和燃烧,窑炉烟气经过正常环保处理后可实现达标排放。

由图4可知,陶瓷样品在1100 ℃左右进入烧结致密化阶段,在1120 ℃完成致密化过程,其吸水率小于0.5%,收缩率和抗折强度达到最大值。由于730 ℃下有机物虽完全分解,陶瓷却还未进入致密化阶段,因此,有机物分解过程对后续陶瓷的高温烧结致密化过程影响有限。

由图5可知,钙长石相和辉石相在1060 ℃时已生成,此时陶瓷还未致密化。当烧结温度从1060 ℃升至1120 ℃的过程中,钙长石、辉石的特征峰强度增强,石英相的特征峰降低,表明烧结过程在该温度下进入快速反应阶段。结合图4可知,此时陶瓷烧结正好开始进入致密化阶段,表明有部分液相烧结发生,离子扩散加速,促进了陶瓷中各组分的反应。此变化在图2陶瓷生坯的差热曲线中表现为在1100 ℃附近出现吸热峰。当温度升至1160 ℃,钙长石的特征峰强度略增强,表明有更多的钙长石析出。根据Pei等[21]研究,固溶钠离子的钙长石在烧结过程中会熔化形成液相,最终陶瓷中形成的含钠钙长石是在降温过程中液相二次析晶形成。因此,本实验在1160 ℃下烧制的陶瓷,在烧结过程形成了更多液相,并在降温过程析出了更多的钙长石。

3 结 论

(1)以掺量50%(质量分数)的油泥为主要原料,协同利用30%(质量分数)粉煤灰、20%(质量分数)大理石锯泥,可成功制备全固废陶瓷。该陶瓷的主晶相为钙长石和辉石,最佳烧结温度区间是1120~1160 ℃。在1120 ℃烧结温度下,陶瓷的抗折强度为80.80 MPa,吸水率为0.21%,收缩率为13.67%,显著优于国家标准GB/T 4100—2015对抗折强度不低于35 MPa的要求。

(2)油泥有机物分解温度为300~730 ℃,远低于陶瓷烧结致密化温度1120 ℃,有机物分解过程对后续陶瓷的高温烧结致密化过程影响较小。

(3)油泥含有有害有机物和高硅铝组分,将其制备为SiO2-Al2O3-CaO系陶瓷是实现其高掺量、高附加值绿色利用的一条有效途径。