关于铁件滚镀镍常见问题的分析及改善

方国富

(厦门金越电器有限公司,福建 厦门 361021)

镍,近似银白色、硬而有延展性并具有铁磁性的金属元素,它能够高度磨光和抗腐蚀。镍在空气中稳定性很高,表面能够迅速生成一层钝化膜,从而对镀层起到机械防护作用;镍的硬度比较高,能够提高产品的耐磨性。鉴于镍优良的耐磨性及耐腐蚀性,因此在继电器金属零件电镀中得到广泛应用,多用在铁基材零件电镀上,提高产品的耐磨性及耐腐蚀性。现生产普遍采用硫酸盐滚镀镍体系,但在实际生产上,往往出现发黄、脱皮等质量问题,对产品的性能造成影响。本文旨在对铁镀镍的一些常见问题进行分析并提出改善方案。

1 镀层脱皮

镍层脱皮在生产中属于重大质量事故,不仅仅影响零件的防护性,且装配成成品后脱离基体在内部干绕继电器正常工作,造成继电器失效,造成零部件及成品的报废;更有甚者流至终端客户,引发更多的质量问题。因此在电镀生产中,必须保证镀层的结合力,防止镀层产生脱皮。镍层脱皮主要包括以下两种种情况,根据不同的性状需进行定性分析,并针对分析结果进行改善。

1.1 镍层与基材脱开

此种脱皮撕开脱皮镀层后直接露出基材,是由于镀层和基材的结合力产生问题。因此这种脱皮往往与前处理有关。铁基材零件电镀前表面含有油脂及铁锈等物,在电镀前要经过除油、酸洗、活化等工序对零件表面进行清洗,露出洁净、活化的基材表面进行电镀才能得到结合力良好的镀层。因此此种脱皮主要是由于来料前处理未彻底导致基材上有油脂层或者氧化膜,导致零件结合力不良。因此除油、酸洗须保证足够的浓度及时间,且定期进行补加及更换。除此以外,零件进入镀槽未通电流,零件长时间裸漏在镀液中氧化也会导致零件脱皮,此种情况由设备导致,情况较为少见,且一般在生产中通过巡检即可识别。

1.2 镍层之间脱开

(1)暗镍和亮镍之间脱皮。现镀镍体系多为双层镍体系。暗镍或者半光亮镍打底,再在底镍基础上电镀光亮镍,两道工序间有一道或者两道底镍回收液,一方面回收底镍带出损失,另一方面避免带入过多至光亮镍槽中,造成亮镍浓度失控。而镍极易钝化,因此在底镍转至光亮镍过程中,往往因为在空气暴漏时间过长或者在回收液中清洗时间过长导致底层镍钝化,进而影响到后续镀层的沉积。要避免此种不良产生,需严格控制零件转移时在空气中的等待时间及在回收液中的清洗时间,不宜超过15s,笔者在长期生产中,发现适当调低回收液的pH值,降低至2.0~3.5,能够对零件镀层起到一定的活化作用。当然酸性更强,对镀层的活化更好,但同时也会影响到镀镍液pH值的维护,并不推荐。此外,亮镍槽有机杂质过高、光亮剂失调(次级光亮剂过多)造成镍层脆性大,同样会造成镍层在外力作用下碎裂,可赫尔槽打片分析,若赫尔片弯折镀层听到啪啪爆裂声,说明镀层脆性大,应对镀液进行调整或处理。

(2)镍层之间脱皮。还有一种脱皮非双层镍之间的脱皮,而是暗镍或者亮镍之间的脱皮,此种情况较为少见,多为设备存在问题,在电镀过程中产生长时间断电或者导电不良,镀层产生钝化所致。此种脱皮不良比例一般较大,可以通过锤击法识别出。

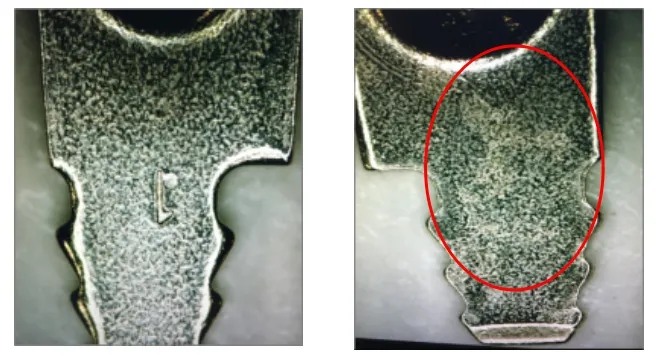

此外,笔者在实际生产中,曾遇到一例镀层间脱皮的案例,查询整流器电流监控数据,并未出现断电现象。且零件局部产生脱皮,并非整体脱,不良比例低至0.1%左右。后判断为双性电极导致的结合力不良。

双性电极是指在电镀过程中,被镀零件脱离阴极,但镀液中仍有电流通过,此时流动的电流碰到脱离零件存在两种可能,一种是绕过零件继续在溶液中流动,另一种是克服“零件-溶液”界面阻力在零件内部通过。当电流通过零件时,如图所示,电流从溶液进入零件的左端,再从零件的右端进入溶液。此时零件的左端充当阴极,产生还原反应,沉积镍层,右端充当阳极,产生氧化反应。这种现象称为双性电极现象,零件的右端。若电流过大产生阳极钝化,再继续电镀即会结合力不良导致脱皮,而左端充当阴极,镍层处于活化状态,结合力良好。此时就会产生局部脱皮。

经过排查发现,当零件装载量偏下限时易产生局部脱皮。观察零件下限时滚筒内装载情况,发现容量仅占滚筒容积的1/5~1/4,装量偏少,遂提高装载量下限试镀,未再产生局部脱皮不良。此种情况就是因为零件装量过少,滚镀过程中零件与导电头分离,使零件处于阴阳极之间,受双性电极影响导致脱皮。

图1 零件筒内装载情况

2 镀层白斑

白斑是指镀层表面局部发白,镀层粗糙、苍白无光亮。而正常光亮镀镍后的镀层应是光滑平整的。之所以出现这种局部白斑,是由于零件镀前生锈,生锈处铁基材发生氧化,在酸洗环节中洗去铁锈后,表面微观产生不规则凹坑,难以通过电镀填平,镀后就产生白斑。

图2 白斑样件

因此杜绝白斑不良的方法即避免来料生锈。首先,铁件毛坯的存放周期不宜过长,尽快安排电镀。其次,无法短时间内电镀的零件要采用加防锈油等防护措施进行防锈,但此种方式会增加前处理除油的压力。已经产生铁锈的零件,较为轻微的可以采用振光进行处理,提高平整度。

3 镀后发黄

铁件镀镍发黄一直是滚镀镍最为常见的一个问题。发黄的种类繁多,不同的发黄性状有不同的产生原因。

3.1 水迹印发黄

此种发黄表现性状为镀层表面有不规则发黄印记,可以通过擦拭或者烫洗,发黄产生在镀层表面,并非基材生锈溢出。

图3 发黄样件

水迹印发黄产生在镀层表面,产生原因在后处理工序,现镀镍后处理流程图入下所示:

图4 铁件镀镍后处理流程图

若产品出现水迹印发黄,可从后面四道工序进行排查:

(1)纯水洗、热水洗不净导致水迹印发黄,水洗不净包括多种原因:碱中和浓度过高,后道带入量过多;水洗本身流量偏小,清洗杂质累计及纯水水质不纯均可导致水洗不净,可以根据不同的产生原因对症下药。

(2)甩干、烘干环节未彻底甩干、烘干零件,零件表面残留水渍导致水迹印。

可从甩干的频率、时间及烘干的温度、时间进行排查分析。

3.2 异物发黄

异物发黄分为两种情况:

(1)零件毛坯表面含有异物,前处理未清洗干净或难以清洗去除,电镀时异物无法溶解,且干扰镀层沉积,导致镀层薄或无镀层。此种发黄包括异物本身发黄及基材无法受保护铁锈溢出发黄。

(2)零件镀层内含有异物,多为光亮剂分解物,呈现黄白色。

3.2.1 毛坯表面异物发黄

一般情况下,铁基材毛坯表面的油污、氧化皮及其他可溶性杂质通过常规的除油、酸洗工序即可溶解消除,但同样存在一些无法通过传统的前处理工艺彻底清除的异物附着在零件表面,导致镀后发黄。

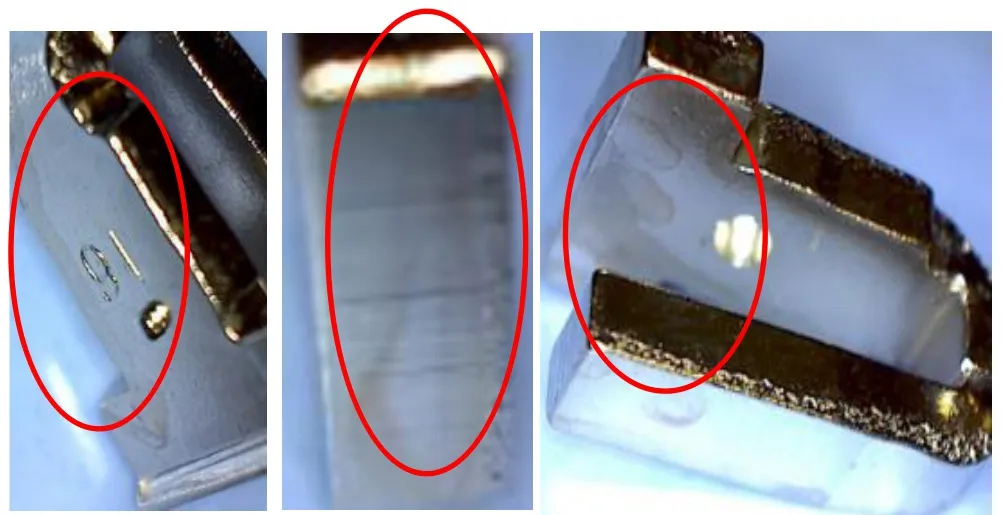

笔者在生产中发现一款零件镀后总是存在发黄,发黄位置不规则,且为区域性发黄。更换前处理亦无法消除,镀液打片也未发现异常。对前处理及镀液进行排查未发现异常后,对不良样件进行电镜及金相分析,通过定性分析进行原因确认。

通过电镜及金相分析,发黄处镀层不完整,基材存在异物干扰镀层沉积,异物电镜分析含Si、Al等异常元素。通过定性分析结果再往前排查,发现热处理前为去除毛刺采用磨料进行振光,而磨料同样含有Si、Al元素,判断异物来源于磨料。后振光后进行超声清洗后再进行热处理,试验多批电镀后均未产生此类发黄。

此种发黄就是由于振光磨料粉粘附在零件表面,未清洗干净便进行热处理,磨料粉高温烧结,常规的前处理工艺无法彻底清除,从而导致异物发黄。可以从振光后清洗工艺着手改善。因此,解决此类发黄应通过电镜、金相等定性分析异物种类,才好对症下药,排查出症结所在。

3.2.2 镀层异物发黄

同理,镀层异物发黄跟毛坯表面异物发黄一样,对其进行定性分析,分析异物种类,异物存在的位置。从而做到对症下药。一般情况下,异物多为有机物,来源于有机添加剂分解产物。其特征为镀层中含有光亮剂中C、O、S等元素。因为异物来源于镀槽,也可镀液进行打片确认。此种不良需对镀液进行活性炭-双氧水大处理,清除镀液内有机分解物,处理完毕后调整镀槽浓度及pH值,再进行打片确认。

图5 镀层夹杂有机物样件及电镜分析

3.3 针孔黄点

针孔黄点是镀镍发黄中最为普遍的。铁上镀镍属于阴极性镀层,镀层对基材只有机械防护作用,而镍镀层孔隙率较高,只有在25μm以上才能达到无孔。继电器零部件加工镀层厚度一般只有3μm~7μm,电流低区甚至更低,镀层孔隙率大,基材氧化生锈从孔隙冒出,形成针孔黄点。采用暗镍-亮镍双层镍体系,并凭借光亮剂的整平、细化晶粒的作用,提高阴极极化,可以一定程度上降低孔隙,防止镀后小黄点。

在实际生产中,前处理不良,电流密度过大,镀槽铁杂质及有机杂质过高、光亮剂失调或者过低等都会引起镀后小黄点。因此在遇到问题时,应一道一道进行排查,找出真实原因。

5 结语

在铁件镀镍生产中, 各工艺槽要严格按照工艺要求进行维护,尤其是镀槽,主盐浓度应定期滴定分析,pH值、温度每天应进行点检;添加剂添加遵循少量多次原则,定期对镀液进行打片分析,严格控制镀液有机杂质及金属杂质。遇到问题,应坚持理论与实践相结合,分析不良原因,不断提高镀层质量。