某工程曝气生物滤池填料与污泥粘连堵塞问题探讨

管锡珺,曹宇浩,陈计洋,胡文韬,陈彦昭(青岛理工大学 环境与市政工程学院,青岛 266033)

曝气生物滤池(Biological Aerated Filter,BAF)是20世纪80年代末在欧美兴起的一种生物膜处理技术,兼有生物化学反应和过滤双重功能,既可以有效去除水中的悬浮物和有机污染物,也可以脱氮除磷和去除有害物质[1].该工艺集曝气、高滤速、截留悬浮物、定期反冲洗于一体,不需设置二沉池,具有容积负荷高、占地面积小、运行费用低、抗冲击负荷能力强、自动化程度高等优点,在世界各地都有着广泛的应用[2].在设计时需要严格把控滤料的选择、有机负荷、水力负荷、气水比、反冲洗等方面,如果施工设计人员对其运行机理和使用方式了解不够,设计出错,就会出现滤料堵塞、跑泥、出水水质恶化等问题,甚至导致运行失败.

本文针对日照某医院曝气生物滤池项目曝气时出水量少、滤料堵塞、出水水质恶化等问题进行分析研究,提出解决方案,以期能给同行业设计及施工管理人员以启示和帮助,在以后的施工管理过程中能够规范建造,及时发现和应对相关问题.

1 项目概述

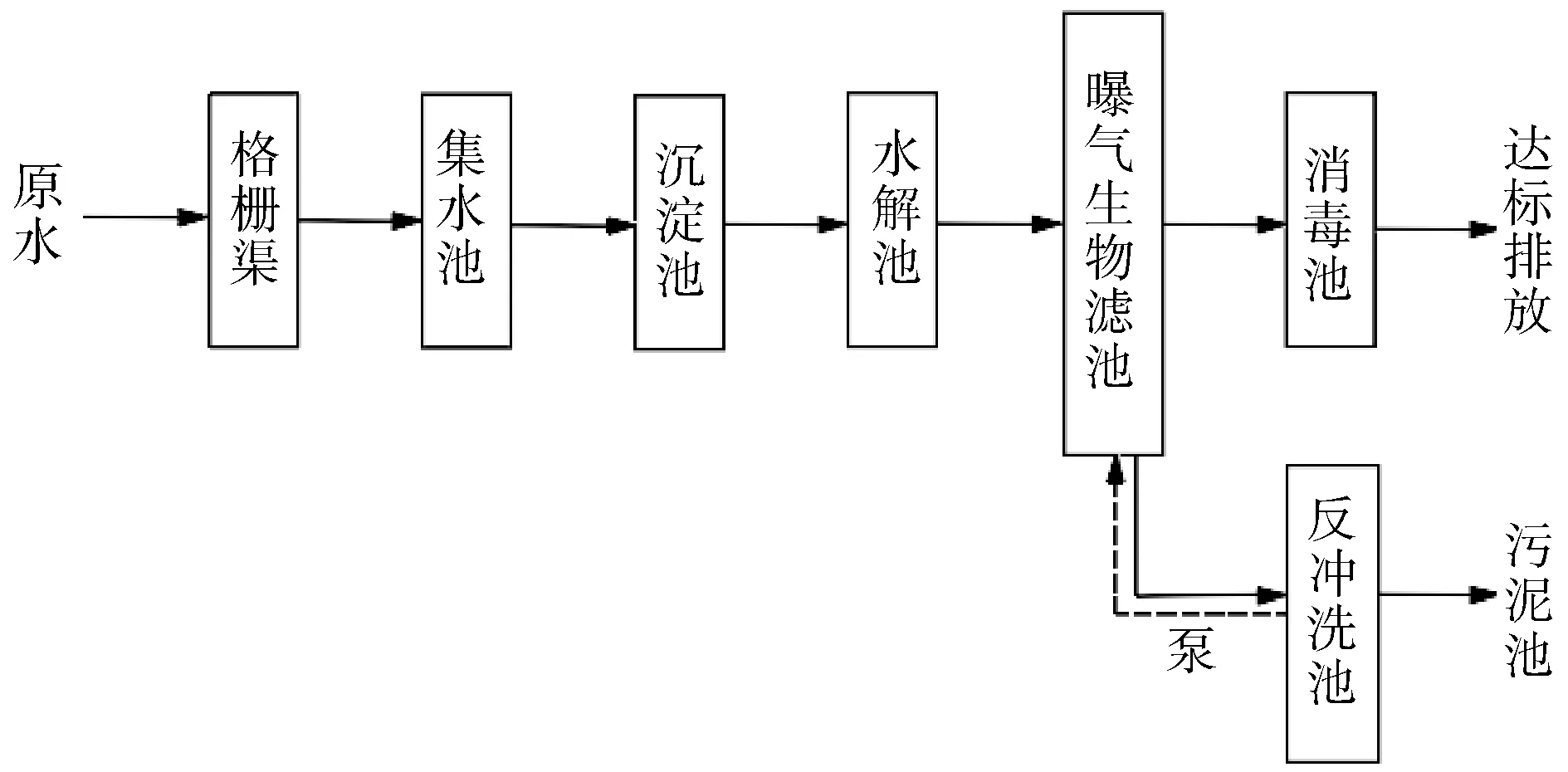

图1 污水处理站工艺流程

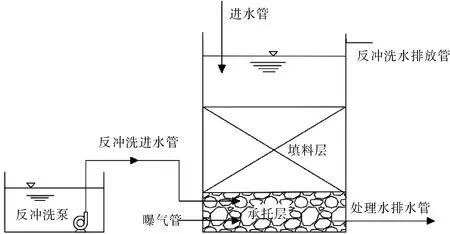

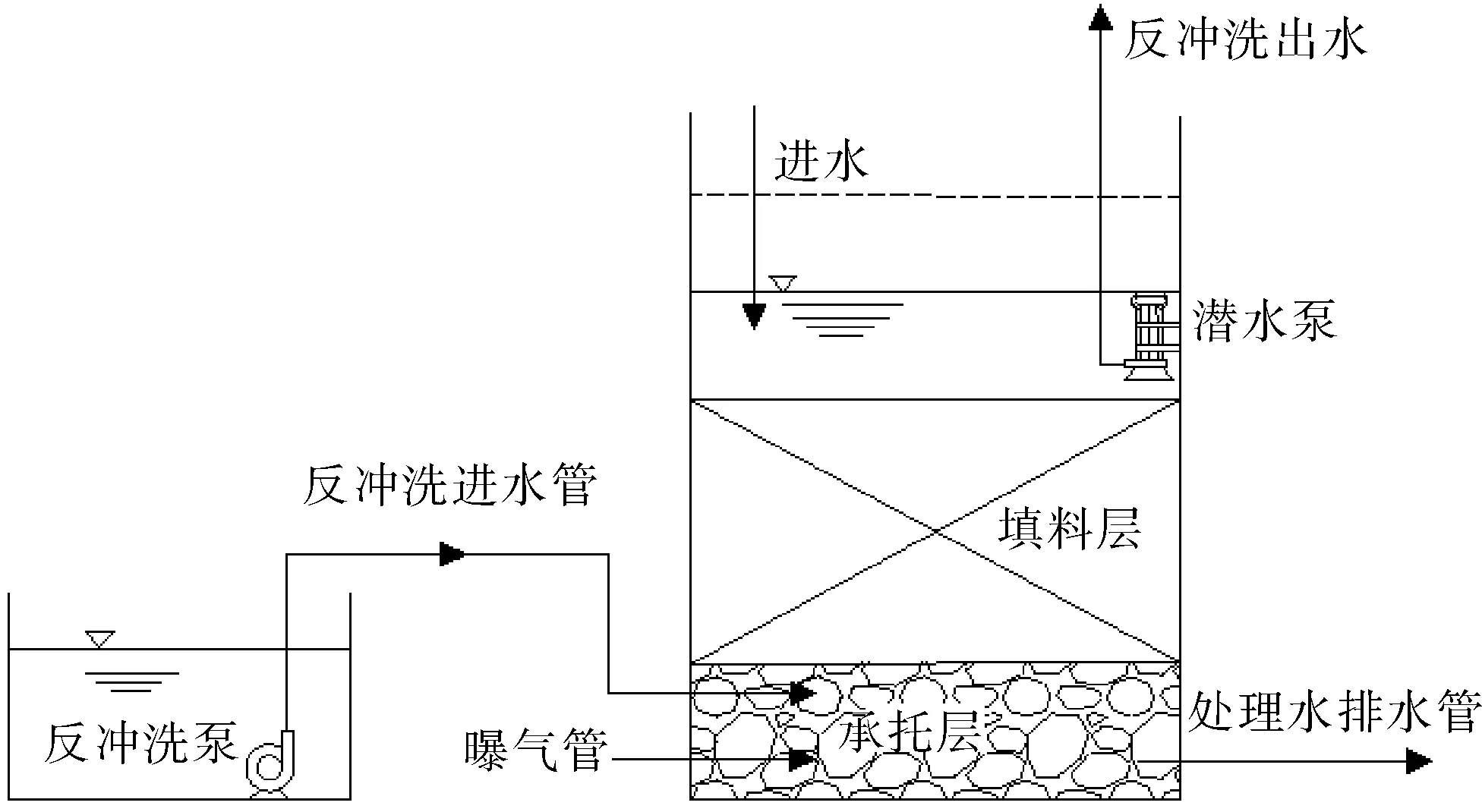

图2为改造前曝气生物滤池的剖面示意,池内底部为承托层,内设布气系统;上部作为滤料的填料层.项目整体采取地埋式设计,池体采用钢筋混凝凝土结构;滤池平面布局采用双格组合,单格底部尺寸为4.8 m×4.8 m,高度为6.8 m;填料层填料为生物陶粒,陶粒粒径为5 mm,相对密度1.1,整个填料层厚度为2.4 m.

图2 改造前曝气生物滤池剖面示意

项目建成投产运行一段时间后发现,在正常进水曝气时,排水管出水量较少,曝气池内水位逐渐上升,部分水通过反冲洗管道流入集水池;一旦停止曝气,出水管处开始迅速出水,但出水水质较差.进行反冲洗后正常进水曝气,出水短暂恢复正常后很快又出现上述问题.其根本原因为滤层堵塞严重,大量固体悬浮物和过量污泥粘连在滤料之间,在曝气时产生气泛现象,大部分进水无法通过滤层进行过滤,使水位上升,直接通过反冲洗水排放管流出;停止曝气后水流可通过填料间隙流出,但进水与生物膜接触面积有限,导致出水水质不达标.

2 问题原因与解决方法

2.1 问题原因探讨

参阅常规资料发现国内鲜有关于BAF滤料层堵塞研究的相关论文,通过调研国内相同工艺的污水处理厂,发现沈阳仙女河污水处理厂及大连马栏河污水厂均出现过滤池堵塞的情况,由此可见滤层堵塞是曝气生物滤池的共有问题,根据以往工程经验,有多种因素可能造成曝气生物滤池堵塞,主要的影响因素有:进水水质、填料粒径、反冲洗效果等.

2.1.1 进水水质

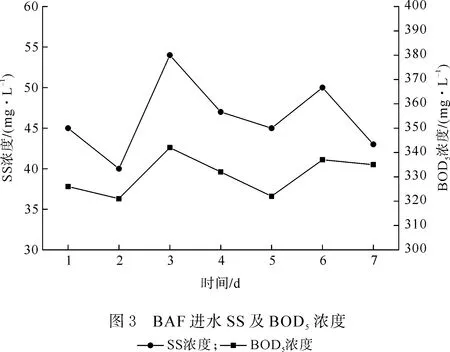

曝气生物滤池对进水水质具有较高要求,需要严格控制进水有机物与固体悬浮物浓度,故曝气生物滤池一般需要设置初沉池控制进水水质.进水悬浮物(SS)浓度过高会导致滤料层很快被堵塞,缩短运行周期,增加反冲洗频率,根据运行经验,曝气生物滤池进水SS以不超过100 mg/L为宜,最好控制在60 mg/L以下;有机物浓度过高会导致有机物在生物降解过程中微生物大量繁殖,产生过量污泥,造成滤料层的堵塞,给反冲洗带来难度,根据运行经验,BOD5浓度在400 mg/L以下较为合适[3].

现场对格栅进行检查,发现并无堵塞情况,取水解池出水进行检测,检测结果如图3所示,7 d中平均SS浓度为46 mg/L,BOD5浓度为330 mg/L.由此排除进水水质对曝气生物滤池堵塞的影响.

2.1.2 填料粒径

虽然有的企业已经对每一个重要的岗位都制定了明确的岗位说明书,但是最基础的岗位责任说明书并没有得到最佳的使用效果,反而成为基层为了应付上级检查的一项工具。例如:A企业缺乏完善而健全的财务风险内部控制措施,从而导致制度的执行力严重不足;作为企业的财务主管在执行财务风险控制制度时也不求甚解,不进行深入挖掘,从而导致企业各种潜在的风险问题和隐患逐渐增加。

曝气生物滤池的滤料不仅要满足强度、耐磨、耐水、耐腐蚀等方面的要求,还要有合适的粒径.滤料的粒径关系到处理效果的好坏和运行周期的长短.粒径越小,处理效果越好,但因其孔隙小易被堵塞,会使运行周期缩短,降低反冲洗的效果.滤料使用时间久会导致部分滤料破碎,使滤料间孔隙过小,在滤料层出现积泥现象[4].

针对这种可能的情况,现场取样发现陶粒完整无破损,核实了滤料级配,观察反冲洗出水,并未发现滤料流失,综上分析,基本排除滤料问题.

2.1.3 反冲洗效果

曝气生物滤池运行一段时间后,由于生物膜厚度和滤床内截留悬浮物增加,使过滤阻力和水头损失增加,因此需要定期进行反冲洗,去除多余的生物膜与SS.曝气生物滤池的反冲洗效果对其运行周期和出水水质都有影响:若冲洗不充分,滤池运行周期将会缩短,造成滤池堵塞,处理效能无法充分发挥;若反冲洗过量,则会导致滤料表面的生物膜大量脱落,生物量不足,滤池处理效果下降,出水水质变差[5].

通过核算滤池面积与反冲洗泵出水流量,初步发现反冲洗强度不足,无法使滤料与污泥分离,因此,需对曝气生物滤池进行改造,以恢复其处理能力.

2.2 理论探讨

对于陶粒组成的单层滤料,反冲洗强度一般取5~10 L/(m2·s)[6],反冲洗水量可由式(1)求得:

q=W×S

(1)

式中:q为反冲洗水量,L/s;W为反冲洗强度,取5 L/(m2·s);S为滤池底面积,m2.

取反冲洗强度要求的最低值,计算得到反冲洗水最低需水量为q=5×4.8×4.8=115.2 L/s.

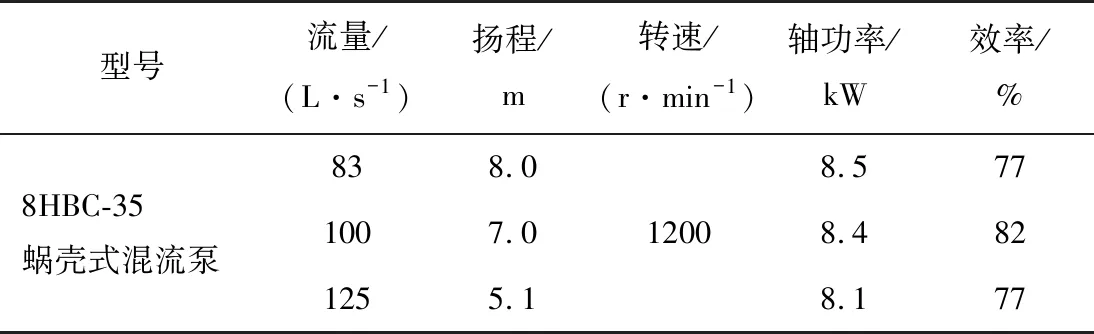

表1为现场反冲洗泵的型号及其部分性能参数,反映了反冲洗泵在不同扬程下所能提供的流量大小.对于反冲洗泵而言,其扬程由水力提升高度和管道水头损失组成.以水泵的水力提升高度为扬程的0.8来计算,若要达到反冲洗出水管口6.4 m的提升高度,反冲洗泵只能提供83 L/s的水量,无法满足反冲洗强度的要求,这就导致污泥沉积在反应池内.而曝气生物滤池主要利用陶粒中的微生物进行脱氮除磷,悬浮污泥作用很小,过量的污泥沉积在池中,就会造成出水水质的恶化.

表1 反冲洗泵型号及性能参数

因为污泥沉积的太多,反冲洗强度不够,无法使滤层膨胀呈流态化,只能在滤料之间冲出一条条水流通道,反冲洗只能清洗这一部分通道.曝气时,水从上方流下,曝气管由下而上曝气,由于气体流道集中、流速过大,把通道堵住使水无法流下,造成气泛现象.而在不曝气时,水可以通过通道流出,导致曝气出水量少而停止曝气时迅速出水,同时因为积泥太多,水只能从通道流出使水与滤料的接触面积有限,使水质无法达标.

2.3 解决方法与效果

曝气生物滤池堵塞的根本原因是反冲洗泵所提供的反冲洗强度不足,由式(1)可知,在不改变滤池面积的情况下,只有增加反冲洗水的流量才可加大反冲洗强度.加大反冲洗水流量有两种方法,一是更换大流量泵,二是降低现有泵的静扬程,从而提升现有泵的流量.根据以上思路,提出3种解决方案:

1) 更换大流量泵.优点是不需要对现有土建设施进行改造,可以快速解决问题,但缺点是更换新泵费用较高,旧泵被闲置造成浪费.

2) 降低排水管高度.优点是不需要更换反冲洗泵,缺点是地埋式结构改造难度大,需对管道重新铺设,施工量大,施工周期长.

3) 附加潜水泵.在原出水口下1 m附加1台潜水泵,将反冲洗水从原排水口排出改为由潜水泵抽出,改造后反冲洗泵出水流量为125 L/s,反冲洗强度为5.6 L/(m2·s),可满足曝气生物滤池对反冲洗强度的要求.此方案相比上述两方案工程量小,改造时间短,成本低.

综上所述,最终选择方案3作为本项目的解决方案,改造后曝气生物滤池示意如图4所示.采取了上述处理方法后,曝气生物滤池出水正常,各项指标满足出水要求,验证了之前的推论.

图4 改造后曝气生物滤池剖面示意

3 结论

1) 若其他曝气生物滤池出现文中类似现象,管理方应优先核算滤池的反冲洗强度是否达到要求.

2) 设计人员在设计建造相关构筑物之前,需要对其运行基本原理进行必要了解,必须在经过完整计算后再出图.

3) 管理人员要定期检查滤池的透水性,可在滤池进水端安装流量计,在滤板下安装压力送变器,及时了解滤池的水头损失及透水性.

4) 要控制进水的SS浓度.要定期检查格栅和水解调节池的运行情况,保证进水SS不超过滤池的设计能力.

5) 按需求选用合适滤料,不可以次充好,定期检查滤料是否平整均匀.

——电袋滤料选型