超净电袋除尘技术工艺设备选型分析

——电袋滤料选型

文_韩志刚 福建龙净环保股份有限公司

1 超净电袋除尘技术

超净电袋除尘技术是电袋除尘技术改革的典型代表,其目的是实现超低排放、零排放。超净电袋除尘技术根据电袋除尘技术原理,设计从两方面提高过滤性能:①通过过滤孔隙率提高,改善超净电袋复合除尘器过滤性能,实现高精度过滤;②通过细微粉尘颗粒聚积,形成大颗粒粉尘再脱除。因此,在超净电袋复合除尘器设计过程中,增大了电场区比集尘面积,改进了两极结构,以提高电场区对粉尘颗粒的捕捉能力。研究表示,电场区极板比表面积>40m2/m3/s,平均场强>3kV/cm,可满足超净电袋除尘技术对电场区特性的需求,实现出口排放浓度低于10mg/Nm3,甚至是低于5mg/Nm3。与此同时,超净电袋复合除尘器经流体动力学模拟,改变了进口烟道内部结构,提高了气流分布均匀性,保证除尘器各室流量偏差不超过5%,每个袋室内滤袋流量几何均方根差不超过0.2,从而可进行烟灰粉尘大量处理,满足了大型机组对除尘器的需求。此外,超净电袋除尘技术注重工艺设备选型,尤其是过滤材料。覆膜滤料与梯度滤材是超净电袋复合除尘器应用较为广泛的两种材料,具备过滤精度高、运行阻力小、化学性能好、摩擦系数低等优势。另外,应用超净电袋除尘技术无需在烟气处理系统中配置湿式除尘器,这在一定程度上节约了占地面积,简化了烟气处理系统结构,降低了维修保养成本。

2 超净电袋除尘技术工艺设备选型——电袋滤料选型

多数研究证实,滤袋性能可直接影响超净电袋除尘器出口排放效果,提高滤袋性能可有效改善超净电袋除尘器整体性能。因此,做好电袋滤料选型工作至关重要。目前,覆膜滤料、梯度滤料、P84纤维滤料是应用较为广泛的三种滤料。

2.1 覆膜滤料

覆膜滤料是借助特殊工艺技术将膨体聚四氟乙烯微孔滤覆盖在基材上,从而让薄膜孔隙分布更均匀,孔径更小,使滤料能够抵挡微小粉尘颗粒,使绝大多数粉尘颗粒无法通过滤料表层进入滤材内部影响滤材透气性与除尘设备运行阻力。与此同时,覆膜滤料具备了聚四氟乙烯特性,摩擦系数低、耐高温、耐低温、化学稳定性强,便于清洁的同时,受外界因素干扰小,利于除尘设备高效、稳定运行。对比覆膜滤料与常规普通滤料,二者在厚度上、强力上的性能大致相同,但过滤性能存在较大差异。以50%PPS+50%PTFE纤维+PTFE基布+TFE覆膜(样品1、2、3、4)与75%PPS+25%PTFE纤维+PTFE基布+TFE覆膜(样品5)两种覆膜滤料为实验对象,测试覆膜滤料常规性能发现覆膜滤料厚度在1.39~1.82mm之间,透气量在36.6~48.7L/dm2/min之间,横向断裂强度在1163~1636N/5cm之间,纵向断裂强度在803~1047N/5cm之间,横向干热收缩率在0.40%~1.71%之间,纵向干热收缩率在0.48%~0.86%之间,与普通滤料基本相当;测试覆膜滤料过滤性能前30次过滤效率在99.994%~100%之间;后30次过滤效率在0.999%~100%之间,过滤性能较好。

2.2 梯度滤料

梯度滤料是采用梯度结构设计而成的一种滤料,通常滤料致密层、迎尘层采用超细纤维,以提高滤料过滤性能;滤料中间层采用高强低伸基布;滤料背尘面采用粗纤维,以降低过滤阻力。梯度滤料可实现高精度过滤且运行阻力较低,能够满足超净电袋除尘技术应用需求。对比分析梯度滤料、常规滤料、覆膜滤料过滤性能,梯度滤料过滤效率较常规滤料高,但多数梯度滤料过滤效率不足覆膜滤料,但后30次清灰周期与后30次残余压降多数梯度滤料低于覆膜滤料。梯度滤料不同其过滤性能也不同,30%超细PPS+40%常规PPS+30%PTFE(超细置于表层)的梯度滤料综合性能强于同重量50%超细PPS+20%常规PPS+30%PTFE(超细置于表层)的梯度滤料。

2.3 P84纤维滤料

P84纤维滤料属常规滤料,但较圆柱状纤维具有更高的过滤效率,为验证该滤料是否符合超净电袋除尘技术应用需求,对其性能进行了测试分析。结果显示,混纺P84纤维滤料前30次过滤效率约为99.96%,后30次过滤效率约为99.98%,与普通混纺滤料相同,但低于覆膜滤料、梯度滤料;混纺P84纤维滤料前30个周期残余阻力虽然低于覆膜滤料,但后30个周期残余阻力有所提高,且高于覆膜滤料;后30次粉尘剥离率远低于覆膜滤料、梯度滤料,见表1。

表1 覆膜滤料VDI性能测试结果

从滤料过滤效率、残余阻力、粉尘剥离率等综合比较各种滤料性能,发现覆膜滤料、梯度滤料适用于超净电袋除尘器,能够实现高精度过滤,可满足超低排放要求,P84纤维滤料过滤性能较差,无法满足超净电袋除尘技术应用对超低排放的要求。故在实际应用中,可根据实际情况选择覆膜滤料或梯度滤料。

3 实际应用

3.1 工程概况

某电厂660MW燃煤机锅炉采用亚临界压力、一次中间再加热,直吹式四角切圆燃烧,强制循环汽包炉,锅炉最大蒸发量2100t/h,配备HP983碗式磨煤机、4室4电场4通道卧式电除尘器,于1997年投入运行。随运行时间延长,除尘效率日渐降低,目前已经无法满足国家标准规定的烟尘排放要求。该电厂为积极响应国家和地方政府号召,以该燃煤机组为试点进行了电除尘器改造,经多方研究试验确定采用超净电袋复合除尘技术进行改造。

3.2 改造方案

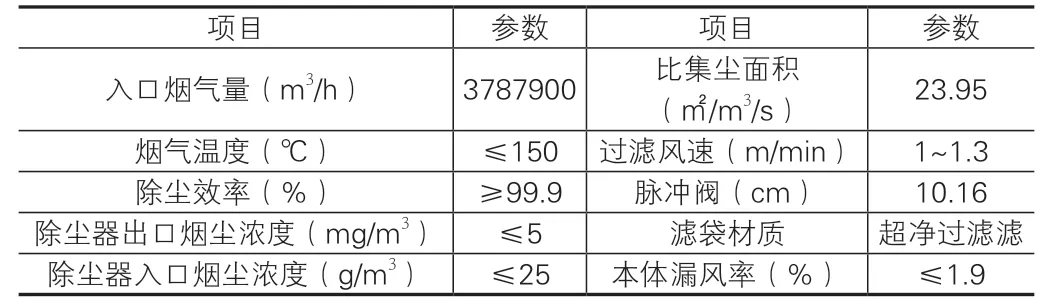

利用超净电袋复合除尘技术进行改造过程中:长柱距、宽跨距不变;将原除尘系统的支架、壳体等装置保留,改造成本节约;将第1电场原阴极系统供电方式转变为前后分区供电,颗粒荷电提高,除尘效果增强;调整第2电场、第3电场、第4电场空间布局,让袋区气流分布更科学、更合理。改造后供电区、滤袋区配置了4条烟气通道。总体布局见图1,主要技术参数见表2。

图 1 超净电袋复合除尘技术改造总体布置图

表 2 主要技术参数

3.3 运行效果

超净电袋复合除尘器改造项目顺利投运,总投资约为2298万元,占地面积约为1488m2,维修费用每年约为355万元;经第三方测试显示出口烟尘排放为3.71mg/Nm3,除尘滤达到99.98%,漏风率为1.0%,本体压力下降至776Pa,符合超低排放标准,综合效益较高。

4 结语

超净电袋除尘设备性能与其滤袋选型、清灰方式等存在密切关系。当前较为常用的滤料类型主要有覆膜滤料、梯度滤料、纤维混纺滤料等,覆膜滤料与梯度滤料均可实现超低排放目标,但相对而言覆膜滤料综合性能最佳。实际应用证明采用超净电袋复合除尘技术对660MW燃煤机组电袋除尘系统进行改造,出口烟尘浓度低于5mg/Nm3,达到燃煤机组超低排放要求,且系统运行稳定,可见超净电袋除尘技术具有较高应用价值。