用于列车室内环境测试的模拟人体显热散热装置研究

王海英,边春晓,徐曼殊,詹佳伦,刘 璐(青岛理工大学 环境与市政工程学院,青岛 266033)

在列车试验中,车室热环境试验不仅可以确定列车空调负荷,还可以分析人员散热对车室热环境的影响[1].试验中如果招募人员进行试验,需要的受试人员众多,在某些极端条件下的测试还有可能引发安全性等问题,因而实际试验一般采用模拟人体散热装置进行测试.人体向环境散发显热和潜热[2],因而在试验时需要模拟两类散热.加湿器等可作为模拟人体潜热散热的装置,电热毯、电加热器以及以人体形态出现的暖体假人等可作为模拟人体显热散热的装置.在列车试验测试中,人体显热散热量对列车室内环境的影响较大,应用模拟人体显热散热装置,可以节省时间、降低成本、提高试验准确性[3],故列车试验用显热模拟装置为本文主要研究对象.

在模拟人体显热散热的常见装置中,电加热器体积小、占地空间小,应用较多,但也存在表面温度较高与人体显热散热特性不完全一致等缺点,且有些电加热器为了提高散热效率,会增加风扇等辅助手段,产生的气流会干扰车室内环境,也会对测试产生一定影响.电热毯也可用来模拟人体显热散热,如在测试模拟阶段中,Velaro RUS列车通过将面热源加热毯依靠在座椅或平放于座椅上来模拟人体静坐状态的显热散热量[4].这种面热源加热毯相比电加热器效果更好,但在形态上相比实际人体存在一定的局限性.在暖体假人研究方面,由于应用领域的不同在功能上相差很大.如丹麦科学家研发了一种可以模拟人体呼吸和出汗功能的女性暖体假人;芬兰的高精度模拟人体散热散湿的 “Coppelius”假人;瑞士的出汗暖体假人“SAM”;中国香港范金土研发的暖体假人“Walter”可行走织物暖体假人等[5].这些暖体假人虽然功能完善、在模拟人体散热方面精度高,但单个造价极其昂贵且主要用于精密科学研究,大规模用于列车试验是不现实的.在研究飞机座舱环境下人体显热散热时,何卫兵制作了一个在表面布置发热线的多段体假人作为模拟人体显热散热的装置[6].从列车试验中使用的数量上考虑,这种暖体假人占用空间大,试验后不便于存放,试验中的搬动也不方便,此外发热线裸露在假人表面不利于安全.鉴于当前用于列车室内试验时还没有一种能完全满足现有的需求,从列车试验需求出发,研制了一种成本低、便捷、更接近人体显热散热特性的装置.

1 装置设计

本装置在设计时首先考虑需要模拟的人体显热散热量大小.具有标准体重和身高的成年男子在静坐时的总散热量大概为108 W左右,其中显热约占45%~80%.在常温环境下显热散热量在60~90 W.随着环境温度的升高显热散热量减小,潜热散热量增加.

所设计的模拟装置应能够满足以上人体显热散热量需求,同时考虑一定的散热余量,每套按照最大150 W功率设计.形态上应尽可能接近人体散热特性,此外考虑制造成本要低、便于存放等要求.由于控制方便,各类模拟人体散热装置均采用电加热元件.本装置在设计时考虑散热均匀性及具备一定的柔性等,采用电加热丝模拟显热散热.

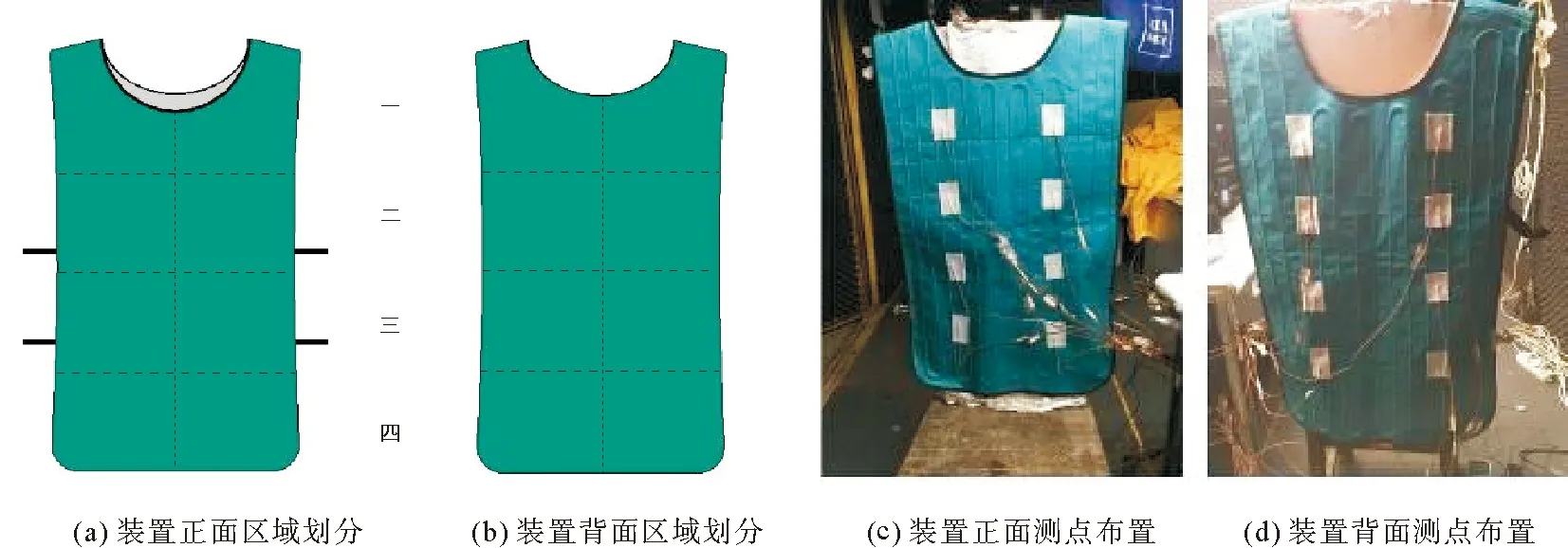

由于采用220 V的交流电压,从安全性进行考虑,热源选用带有绝缘套的发热线.由于人体躯干部位散热占比较大,装置外观设计成类似于人体可穿戴的马甲款式,测试使用时可套在椅背上,相比于电热毯可实现双面立体散热.装置的尺寸为衣宽53 cm,衣长85 cm.为便于使用在装置两侧分别设置2组粘扣便于拆装.具体设计样式及电热丝的缠绕方式如图1所示.

图1 装置设计样式及加热丝缠绕方式

在选择装置的面料时,综合考虑了各类常用面料的导热特性,如棉、羊毛、蚕丝、各类化学纤维等.从成本、耐久性及散热特性等方面考虑选用了棉纶织物,棉纶的导热系数在0.244~0.337 W/m·K.为使加热丝散热量能够均匀分布于整个装置表面,采用散热性能好、价格低廉的铝箔布作为内衬材料[7].从接近人体表面温度及散热安全性考虑,选用模糊控制与PID结合的控制形式对其表面温度进行控制[8].

从发热线的经济性及试验可靠性角度考虑,采用康铜发热丝作为内热源均匀布置于织物内侧,其为一种电阻合金,以铜和镍为主要成分[9],使用温度范围广泛,电阻温度系数较低,且具有耐腐蚀、机械加工性能良好和易钎焊等优点.设计中选用的康铜发热线参数为15.5 Ω/m,按照发热量通过纯电阻电路的电压-功率公式,每套150 W散热量,需使用21 m康铜发热线,公式为

(1)

式中:P为加热功率,W;U为加热电压,V;R为发热丝的电阻,Ω.

2 试验方法及步骤

模拟散热装置制作完毕后,需通过试验对其散热特性进行测试和比较.试验包括装置试验和人体试验两部分.装置试验和人体试验均在相同的温度工况下进行,装置试验分别测试表面温度分布,并计算散热量;人体试验主要用于和模拟装置进行对比,受试人员静坐状态下进行皮肤表面温度测试并计算显热散热量.

试验中环境温度的设定参考《客车车厢的通风、供暖和空调》(UIC 553—2004)标准,确定20 ,23 及26 ℃3种温度工况,并且选择在23 ℃下对装置及人体周围温度场分布进行测试,对比装置与人体对周围温度场的影响.

在装置测试时,将装置等面积划分为16个区域.测试时在每个区域中心位置布置温度测点(T型热电偶),共16个,采用Agilent 34970A数据采集仪采集(数据采集间隔60 s).测点采用压敏胶带粘贴固定.区域划分及实际测点布置如图2所示.每个区域测点温度进行平均值计算,得到装置的表面平均温度.

图2 装置区域划分及测点布置

当装置表面温度恒定时,不同环境温度下,由于换热温差的不同会导致散热量的差异.为保证在3种温度工况下散热量变化与实际人体变化规律一致,对装置提前进行了预试验,以确定不同环境温度下PID温度控制器的恒温设定值.通过预试验,环境温度为20,23和26 ℃时,确定装置的表面温度设定值分别为32,34及36 ℃.

进行人体试验时,参与试验的受试者共10人(其中男生6人,女生4人),身体健康状况良好.受试者具体信息如下:男生,年龄(24.7±2.3)岁,体重(74.5±3.5)kg,身高(177.5±4.3)cm;女生,年龄(24.3±1.9)岁,体重(53.5±2.5)kg,身高(164.3±3.5)cm.试验时受试者着统一夏季工装,服装总热阻为0.5 clo.并使用iButton DS1923纽扣式温湿度记录仪进行皮肤温度测试,按照五点法对各测点皮肤温度进行面积加权计算平均皮肤温度,计算公式如下:

t=0.06t额头+0.34t前胸+0.33t后背+0.14t上臂+0.13t大腿

(2)

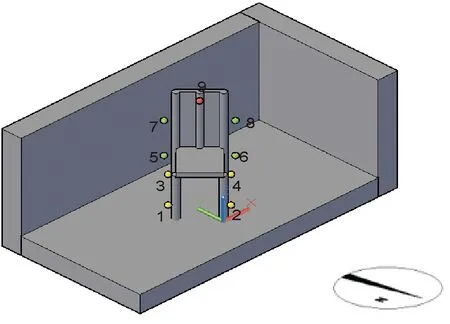

人体处于静坐时自然对流条件下会在人体周围形成一定的热羽流温度场,在23 ℃的工况条件下,需对装置和人体散热进行测试,用于对比装置和人体热羽流温度场的相似性.试验时在放置装置/人体静坐的椅子周围布置9个热电偶温度测点,同样采用Agilent 34970A采集仪读取数据[10].试验时座椅位置固定不变,1—9号测点布置如图3所示.

图3 温度场测点布置

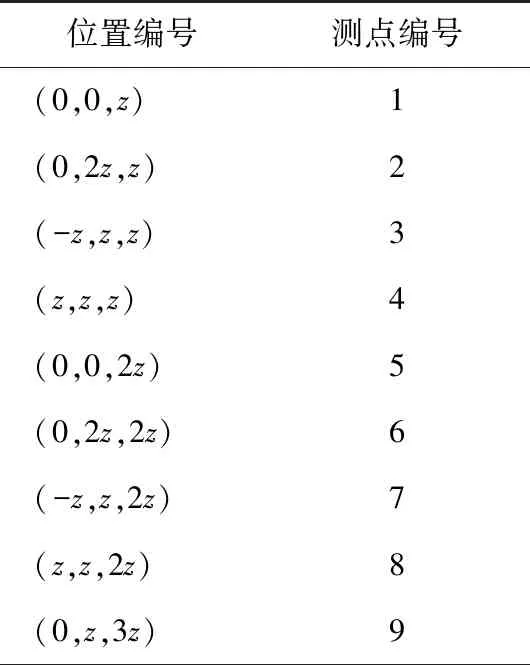

首先,图3中的直角坐标系以座椅中心到地面的投影点为原点建立.其中,X轴正方向为垂直试验舱长边的正东方向,Y轴正方向为垂直试验舱短边的正北方向,Z轴正方向为垂直试验舱地面的向上方向.然后,以人体中心点为原点做圆,圆半径定为单位1,自下向上分为3个区域,每个区域距离以z表示,设置在人体头顶位置测点编号即为(0,1,3z).各测点具体位置见表1.

表1 温度场测点编号

试验步骤:进行装置试验时,首先设置环境温度,并且将装置套在椅背上,开启PID温度控制器,将参数调节到所需的恒定值,待设定的环境温度稳定后开始试验,采集装置表面温度及测试其周围温度场分布.进行人体试验时,首先设置相同环境温度,布置好人体皮肤温度测点,待环境温度稳定后开始试验.试验采取单人试验,受试者坐于座椅上,同时测量人体周围的温度场.完成1组温度工况测试后,再重复进行下1组温度工况试验.

3 试验结果及分析

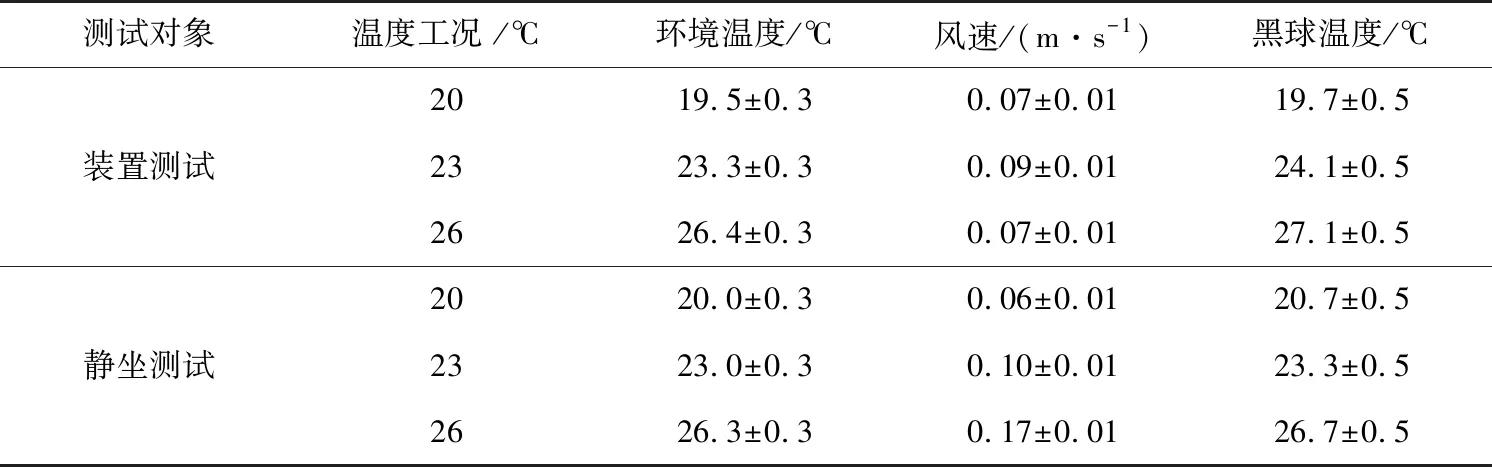

在三种试验设定的温度工况下,装置测试和人体静坐测试的实测环境参数见表2.由表2可知在装置测试和人体静坐测试时环境参数基本保持一致.

表2 环境参数统计结果

3.1 表面温度对比

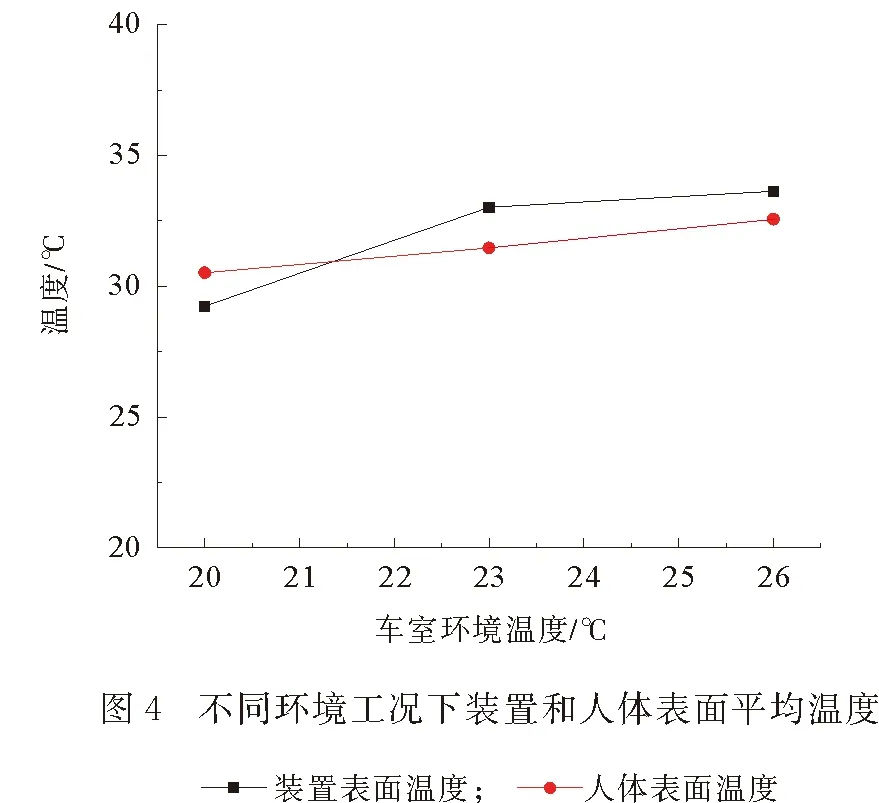

装置达到稳定时的平均表面温度和实测人体稳定(30 min)时的平均皮肤温度对比如图4所示.

由图4可知,随着外界环境温度的增高,人体在静坐时表面皮肤温度都是呈现上升趋势且增长率均匀.20 ℃时人体平均皮肤温度较装置表面温度高1.3 ℃,在23和26 ℃时,人体表面温度低于装置表面温度,最大相差1.5 ℃.由于试验仪器的恒温调节功能,故装置实际达到稳定时的温度与设定值之间有一定差值.

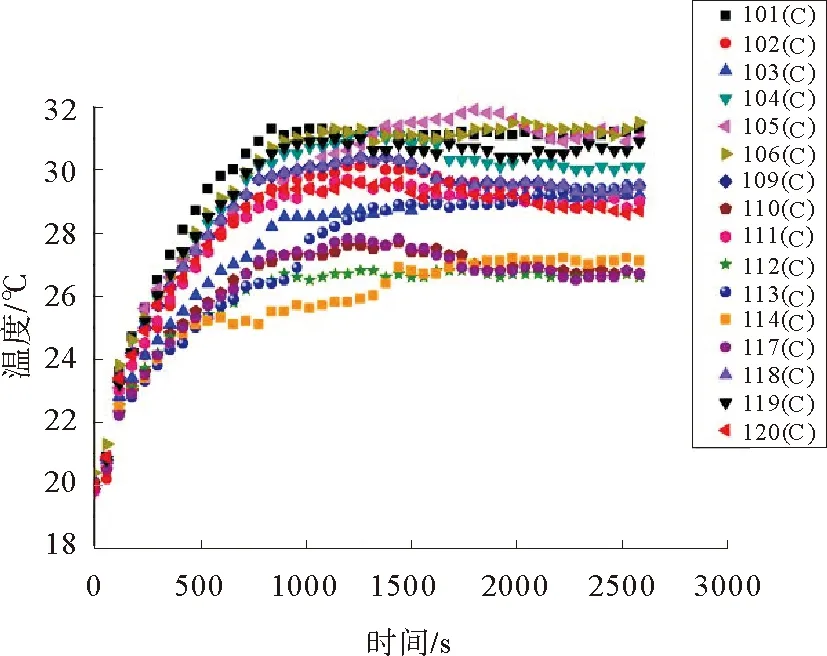

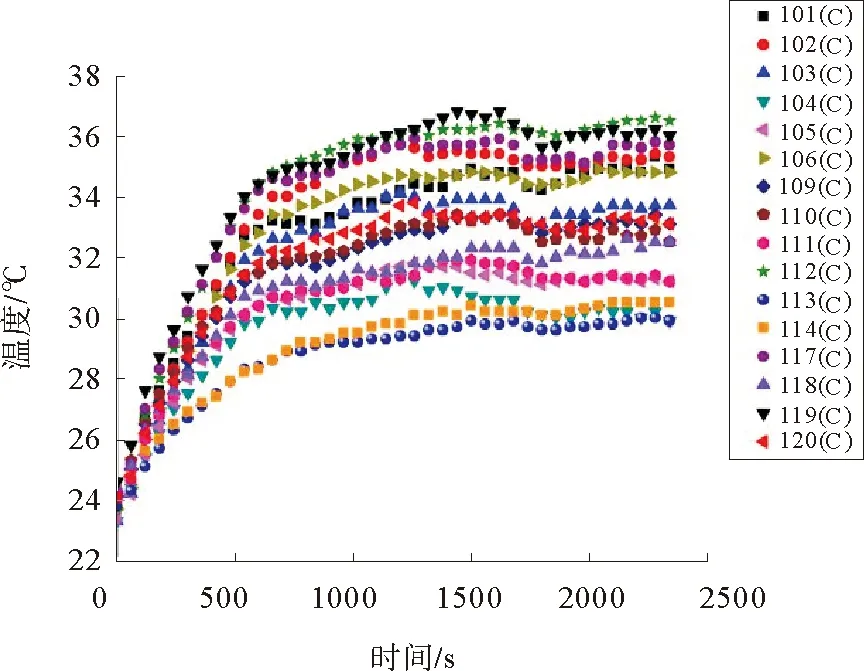

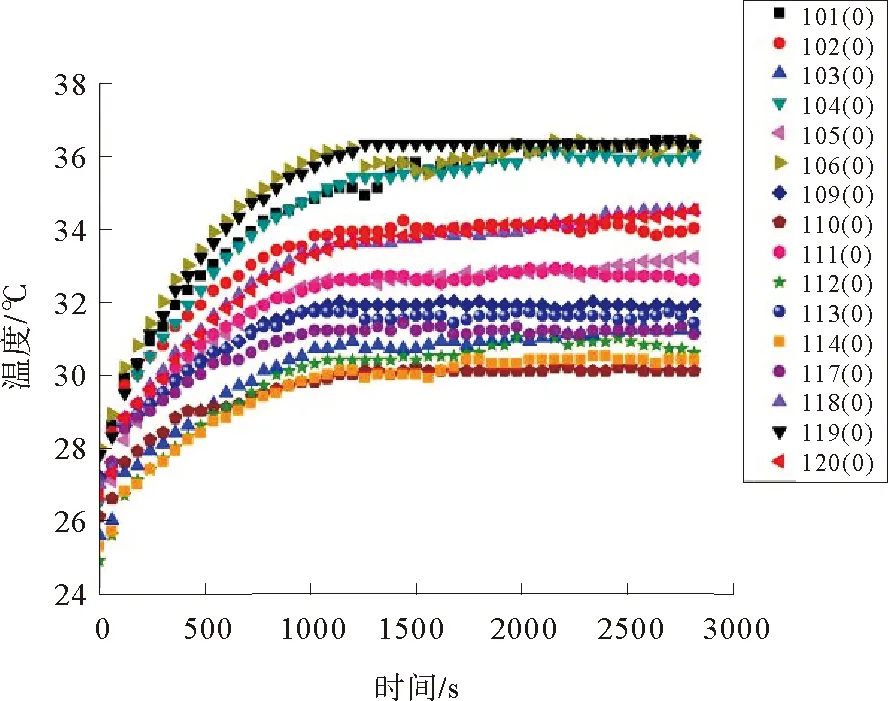

对3种温度工况下装置表面温度分别进行测试,其随时间的变化如图5—7所示.

由图5—7可知,在3种温度工况下,模拟装置表面温度达到基本稳定的时间大约是1000 s即17 min.在表面温度稳定后各测点值波动较小,可见PID温度控制系统对装置表面温度控制效果良好.装置的表面温度随环境温度的升高而增加,当环境温度从20 ℃升高到23 ℃时,装置表面温度的增长率较大;而当环境温度从23 ℃升高到26 ℃时,装置表面温度的增长率则比较缓慢.对不同温度工况下装置每部分的表面平均温度进行分析,发现装置的表面温度与人体温度分布相似,均为自下而上逐渐升高.因此,单纯从温度分布情况进行考虑,本装置能够准确地模拟一般人体在静坐状态下的皮肤温度.

图5 环境温度20 ℃时装置表面温度测试

图6 环境温度23 ℃时装置表面温度测试

图7 环境温度26 ℃时装置表面温度测试

3.2 散热量计算与对比

3.2.1 装置散热量计算

3.2.1.1 装置对流散热量

与人体自由流动换热相同,装置周围空气的流动状态、对流换热系数以及与环境的温度差值均影响装置与周围环境的对流换热量,可以近似认为对流换热系数相同,因此装置的对流散热量计算可仿照人体的散热量计算公式进行计算.

3.2.1.2 装置辐射散热量

装置对外界环境的辐射散热量与该装置的表面积、表面温度、环境温度有着密切联系.在计算装置的辐射散热量时,tcl采用的是装置表面的实测温度,其余的可仿照人体辐射散热量的计算公式进行计算.

3.2.2 人体散热量计算

3.2.2.1 人体对流散热量

人体周围环境的空气流动状态、人体与环境之间的温度差值以及对流换热系数影响着人体对外界环境的对流换热量.公式如下:

C=fclhc(tcl-ta)

(3)

式中:C为对流换热量, W/m2;fcl为着衣体表与裸体表面之比;hc为人体的对流换热系数, W/(m2·K);tcl为体表温度,℃;ta为环境温度,℃.

3.2.2.2 人体的辐射散热量

环境温度、人体着衣体表面积及体表温度均对外部环境与人体之间的辐射散热量产生影响.公式如下[11]:

R=3.96×10-8fcl×[(tcl+273)4-(tr+273)4]

(4)

(5)

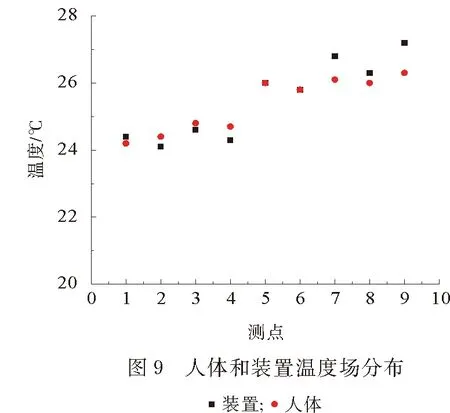

式中:fcl为着衣体表与裸体表面之比;tcl为体表温度, ℃;tr为平均辐射温度, ℃;Icl为衣服的热阻, (m2·K)/W,本试验取0.5 clo即0.0755 (m2·K)/W.

公式(5)为fcl经验计算公式.

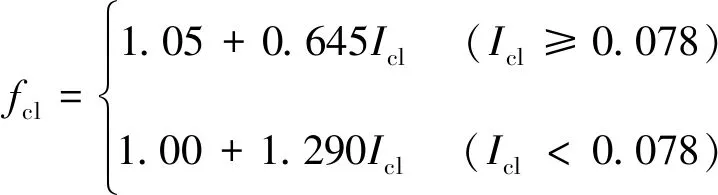

3.2.3 装置与人体散热量对比

三种环境温度下,装置散热量与人体静坐时的计算散热量对比如图8所示

由图8可以看出,20 ℃时装置散热量低于人体散热量,主要由于环境温度控制存在一定偏差,装置表面温度比实际人体表面温度低.而在23,26 ℃时装置与人体静坐时的对流散热量与辐射散热量相差很小,更接近人体静坐状态下的散热量.

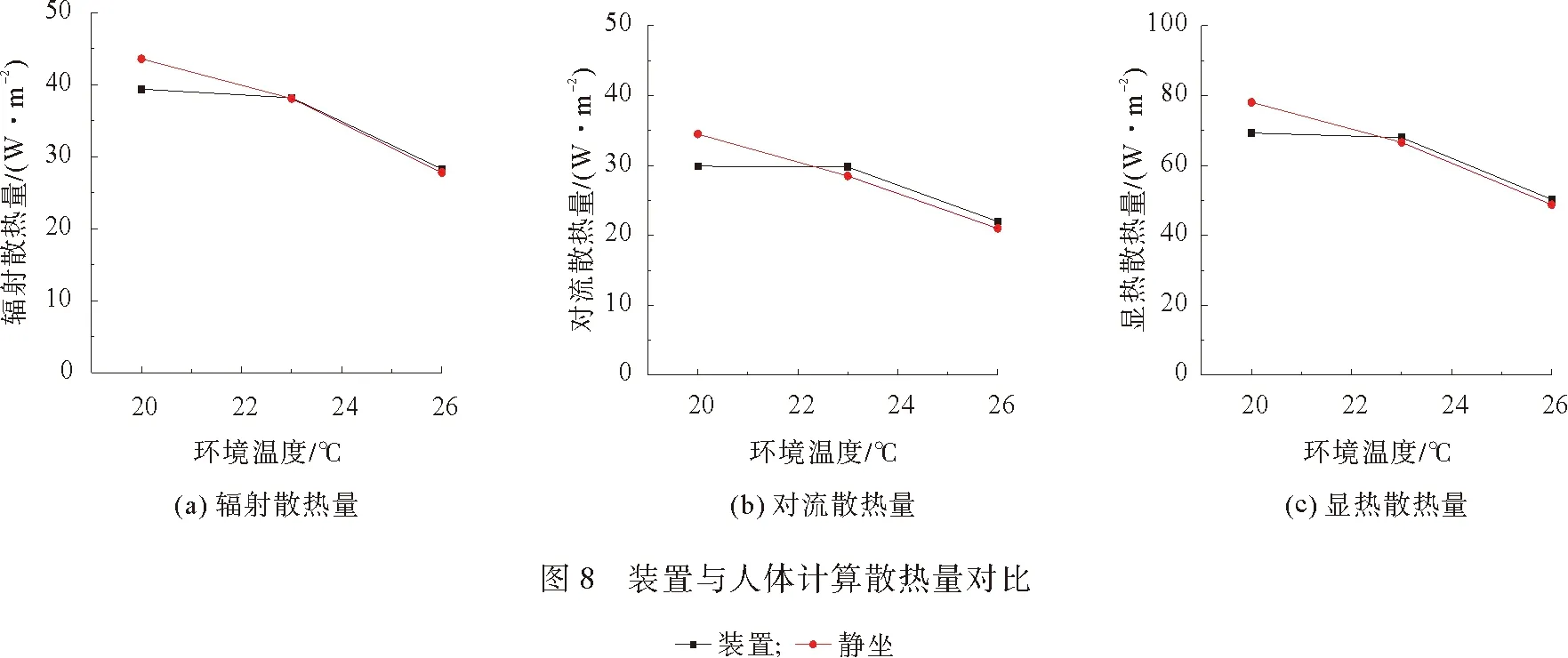

3.3 23 ℃时温度场对比

23 ℃时,人体(受试者平均值)和装置周围9个测点温度对比如图9所示.

人体周围测点温度从下部至头部呈稳定上升趋势,具有明显的规律[12].装置周围测点温度和人体对应测点温度的变化规律基本一致.最大偏差为头部测点,相差0.8 ℃.

由于装置形态和实际人体有一定差距,其散热特性很难保证和实际人体完全一致.根据试验结果的对比,本装置在散热量和表面温度分布上和实际人体不完全一致,但相差不大;另外装置散热对周围温度场的影响特性也非常相似.从列车试验的需求角度看,模拟人体显热散热主要用于夏季空调工况试验(空调负荷、温度场等),本装置在23和26 ℃2种工况时在总散热量方面与实际人体相差很小,能够满足其要求.

4 结束语

本文以列车试验中对人体模拟显热散热装置的需求出发,设计了一种马甲形式的电加热显热散热装置.通过与实际人体试验对比发现,装置总散热量与人体显热散热量接近,在23和26 ℃温度工况下最大相差3%;装置表面温度与人体表面平均皮肤温度也较为接近,最大相差1.5 ℃;在周围温度场的对比测试中,装置周围温度测点和人体周围温度测点温度变化规律一致,平均相差0.2 ℃.从列车试验对模拟显热散热装置的需求角度,该装置可以满足列车试验中显热散热模拟的要求;在使用的灵活性、成本、存放等方面均比现有的其他模拟设施具有优势.