秀水河矿山西部H2滑坡防治方案研究

刘炳锋,耿向万

(会理县财通铁钛有限责任公司,四川 凉山 615100)

0 引 言

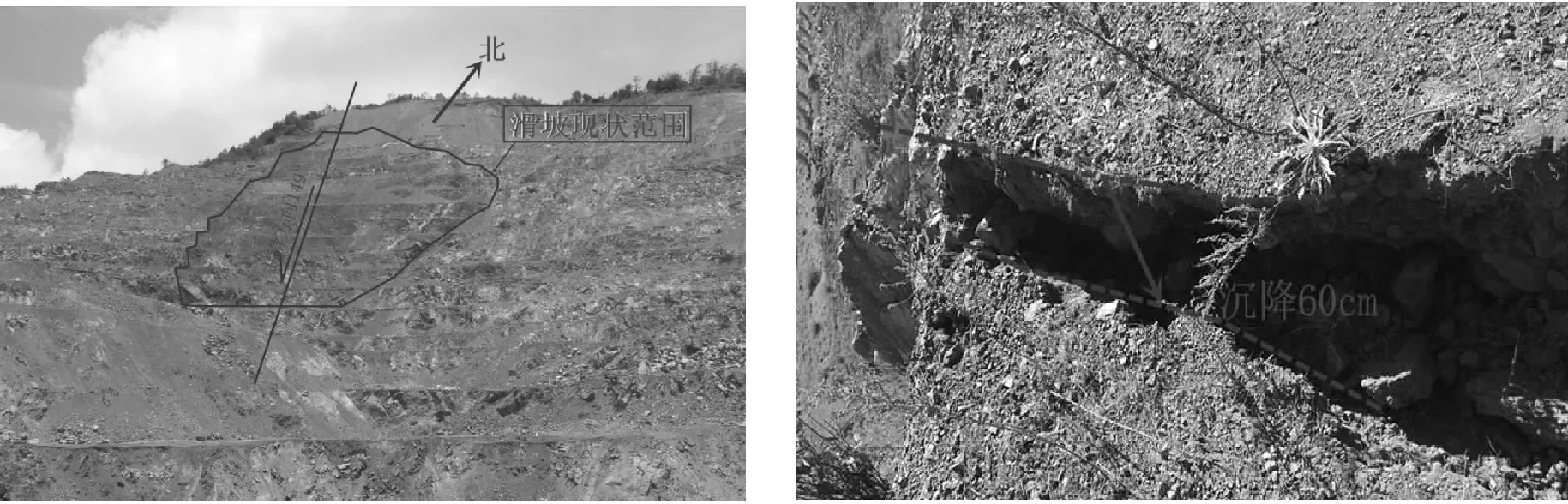

2019年3月中旬以来,秀水河矿山开采区西侧发生山体开裂变形——三级台阶前后缘,产生多条贯通裂缝,并有逐渐变宽变长的趋势,局部岩体已明显下沉,如图1、2所示。

目前已形成滑坡体,随着变形的进一步发展,以及进入雨季,情况会更加严重,边坡安全隐患(滑坡体)严重威胁到下方采场生产作业人员及设备安全,给采场正常生产带来了极大影响[1-2]。同时,采场已进入中深部开采,作业空间逐步变窄,如不及时处理该边坡安全隐患,其下部留设安全距离造成的空间受限及压矿将严重制约采场正常生产。

1 工程概况

矿区气候属亚热带半干旱气候,雨季和旱季分明,年降雨量800~1 200 mm,日降雨量最大达 50 mm 以上,雨季多在6—9月份,相当于全年降雨量的80%。1—4月为风季,一般风力3~5级,最大可达8级。年平均气温14~16℃,最高气温35℃,最低气温-5℃。冬季有短期霜冻积雪,年平均湿度65%~67%。

图1 边坡安全隐患(滑坡)全貌

区内地表水系不发育,多为季节性冲沟,汇水面积小,地表水自然排泄条件良好,雨季大气降水多以地表水形式迅速排出,矿区中部仅有一条冲沟,长年有水流,且流量小。

矿区地处中山区,矿体出露标高为 2 310~2 664 m,相对高差 354 m;矿区总体地势为北高南低的单斜山坡。目前由于采矿活动,地表形态变化较大,形成多级平台(阶高10~12 m)。矿区内岩浆岩主要为海西早期层状含钒钛磁铁矿基性-超基性岩体,海西晚期细晶辉长岩及印支期花岗岩。岩体分带不明显,仅在局部粒度有变化、矿物组合上有差异;一般岩体边缘粒度变细,角闪石增多,黑云母减少,时见文象花岗岩、花岗斑岩及细晶花岗岩。区内未见沉积地层出露。

本次研究范围内有3条断裂带:1)F1:属逆断层,走向45°~87°,断裂面产状135°∠65°,带宽40~70 m,带内岩体破碎,多呈碎裂状,沿断裂带多形成负地形,顺向岩脉发育,多为应力作用后期形成的蚀变矿物,在开挖面多形成深大光滑平面,倾向坡外。2)F2:属逆断层,沿矿区主沟发育,走向145°~170°,断裂面产状70°∠65°,带宽60~70 m,带内岩体破碎,多呈碎裂状,沿断裂带形成负地形,坡顶滑坡主要形成于该断裂带上盘内。3)F3:属逆断层,主要发育于花岗岩体内,由3条平直的小断裂组成,走向56°,断裂面产状146°∠68°,总带宽达 80 m,带内岩体破碎,多呈泥质角砾或碎裂状。

矿区位于川滇南北向石棉-元谋地震带中段,区域构造活动频繁。矿区划属攀枝花-米易次稳定区。区内地震基本烈度为7度,设计基本地震加速度为 0.15 g,设计地震分组为二组。

2 滑坡稳定性分析

2.1 计算模型

据各勘查剖面,滑面形态呈折线形,根据《滑坡防治工程勘查规范》(GB/T32864—2016)的相关要求并结合该滑坡灾害的特点,采用传递系数法进行稳定性计算[3~9]。

(1)

(2)

式(1)(2)中:ψj为第i块段的剩余下滑力传递至第i+1块段时的传递系数(j=i),ψj=cos(αi-αi+1)-sin(αi-αi+1)tgφi+1;Wi为第i条块的重量, kN/m;Ci为第i条块内聚力, kPa;φi为第i条块内摩擦角(°);Li为第i条块滑带长度, m;αi为第i条块滑带倾角(°);βi为第i条块地下水线与滑带的夹角(°);A为地震加速度(重力加速度), g;Kj为稳定系数。

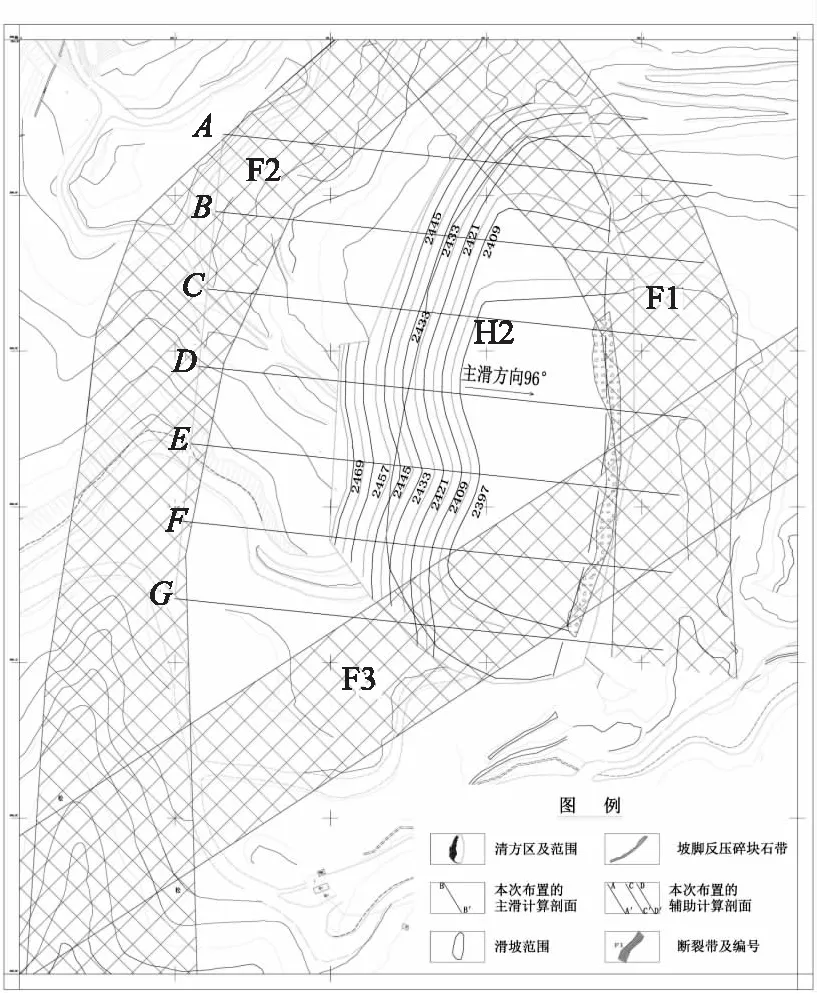

图3 滑坡坡面布置示意图

2.2 计算工况及参数选取

根据该滑坡的实际情况,目前作用在坡体上的荷载主要为坡体自重,本次选定如下3种计算工况计算评价滑坡稳定性:1)天然状态;2)暴雨状态;3)地震状态。

根据滑坡的实际情况及勘查工作的布置剖面情况如图3所示,由于篇幅所限,只选取D—D’、E—E’、F—F’3个剖面进行稳定性计算。

根据试验值,结合经验值,并参照矿区其他滑坡稳定计算参数,综合采用滑体天然重度γ=22.5 kN/m3,饱和重度γw=23.5 kN/m3。

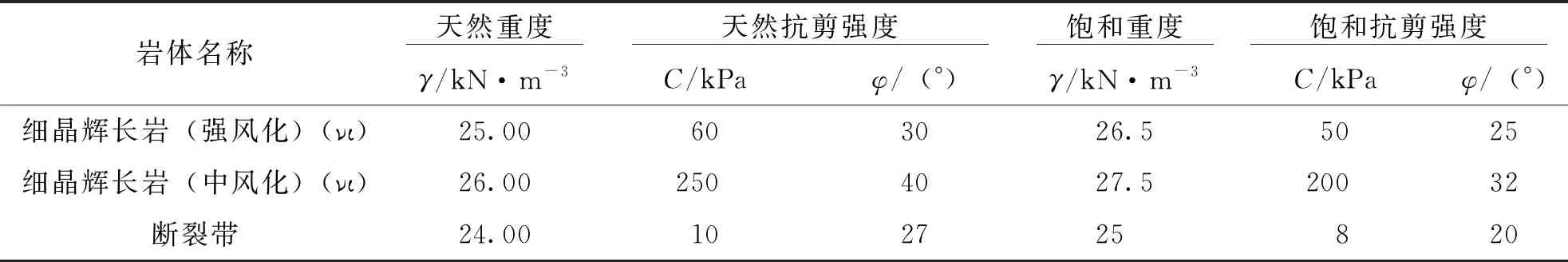

对滑坡点进行取样和室内岩石力学试验分析,根据滑坡目前的变形情况,根据D—D’和E—E’剖面,确定其稳定性系数,以此进行滑带土的抗剪强度参数反演。反演过程中稳定性系数取值如下:天然工况下稳定性系数为1.0;暴雨工况下的稳定性系数剖面取值为0.95。综合确定滑坡稳定性计算抗剪强度参数取值见表1。

表1 H2滑坡滑带土抗剪强度取值表

2.3 稳定性综合评价及变形趋势分析

依据上述计算方法与参数,可计算出滑坡各计算剖面的稳定性,如表2所示。根据H2滑坡各剖面稳定性计算成果对滑坡的稳定性进行综合评价(对主要剖面),H2滑坡在天然状态下处于欠稳定-基本稳定状态,在强降雨或持续降雨等不利条件作用下处于不稳定状态,在地震工况下处于基本稳定-不稳定状态;且该滑坡持续发生变形滑塌,变形迹象明显,坡体下错,裂缝发育,土体溜滑,初步判断滑坡处于蠕动变形阶段,在强降雨或连续降雨或强地震作用的影响下易处于欠稳定-不稳定状态,从而导致整体失稳,对其进行治理是十分必要和紧迫的。

表2 滑坡稳定性与推力计算结果表

3 滑坡形成机制分析

3.1 滑坡影响因素分析

1)地形地貌因素。滑坡前缘高陡临空,为滑坡变形剪出破坏提供了良好的临空条件,滑坡体位于 2 397~2 045 m 平台高度,主滑面D-D'处形成四级开挖台阶,单层台阶高 12 m,阶面坡角39°~52°,总体坡面角33°37′12″,地形陡峻,形成倾向沟谷的临空面,地形因素是形成滑坡的必要条件。

2)地层岩性因素。H2滑坡滑体主要为含矿岩体,以含矿角闪辉石岩、矿辉长岩、矿橄榄岩为主,厚度达27~115 m,呈强-中风化,岩体完整性差, RQD多为差-极差;多组裂隙将岩体切割为碎裂结构,滑体及附近测得较发育的结构面主要有4组,裂隙多呈微张-张开状,部分裂隙间有泥质充填。滑坡主滑方向为96°,不利结构面主要为108°∠69°,频次3条/m,倾角陡于坡角,易在陡倾阶面处形成不稳定块体,剥落或滑塌。

3)构造作用。区内断裂发育,滑坡体恰好处于3条主断裂交叉地段,尤其以F1、F2断裂较明显为共轭断裂,均为压扭性质,形成多组平行断裂面,并呈“X”型斜交,降低了岩体的完整性及稳定性。此外,滑坡附近发育多条小型断裂,纵横交错,宽0.2~0.5 m,带内岩石多呈角砾夹泥状。

4)降雨因素。大气降水的下渗加大了坡体土重度,并对滑动面土体进行浸润和软化,土体抗剪强度降低,加剧和诱发坡体的变形失稳。H2滑坡发生于3月中旬,区内主要处于枯水期,几无降雨;但进入6月后暴雨频发,进入丰水期后降雨则会加剧滑坡变形,一直持续到10月。

5)人类工程活动。区内矿山露天坑采活动主要为边坡开挖、放炮及机械、车辆作用,较易形成滑坡的诱发因素。矿山主要采用穿爆开采方式,中深孔穿爆工作达990班/年,爆破震动客观上对围岩岩体完整性及坡体稳定性具一定影响,也是滑坡形成因素之一(目前矿山开采作业平台主要在 2 385 m~2 397 m 平台)。

3.2 滑坡形成机制分析

通过上述分析,H2滑坡属牵引式岩质滑坡:前缘临空,坡面陡峻,滑坡体处于断裂带发育交汇地段,工程地质条件差,裂隙发育,岩石基本质量分级为IV级,在边坡开挖后应力释放,部分岩体产生蠕变变形,人类工程活动等各种因素影响下,前缘岩体首先失稳滑塌,并同时牵引后方岩体下坡体下方位移,造成连续变形下错,滑坡灾害随之形成。变形趋势预测为天然状态下处于欠稳定-基本稳定状态,在强降雨或持续降雨等不利条件作用下处于不稳定状态,在地震工况下处于基本稳定-不稳定状态。

滑坡主要直接威胁对象为滑坡体下方 2 385~2 397 m 平台的施工机械及人员,潜在威胁对象为选厂内生产工人及后勤人员约210人;其它机械、设备及原矿料场、选厂内的生产、生活区等,潜在经济损失约1亿元,根据《滑坡防治工程勘查规范》(GB/T32864—2016),滑坡防治工程等级为一级。

4 滑坡防治方案

H2滑坡位于2JHJ采场,滑坡部分位于可采矿层内。为消除滑坡隐患,对滑坡进行清方削坡处理,为后期开采及矿山整体规划设计提供保障,不考虑对H2滑坡进行支挡、锚固等其它措施。

根据矿山实际生产情况,清方削坡拟采用台阶放坡开挖方式,挖除全部滑坡体。选用斗容 1.6 m3的液压挖掘机,汽车吨位为 40 t,2JHJ采场台阶高度为 12 m,开采终了阶段坡面角为45°,最终边坡角≤53°,安全平台宽度≥6 m。选用ZL-50前装机作为台阶清扫设备,宽度≥6 m 的安全平台可兼作清扫平台。

4.1 H2滑坡清方方案

4.1.1 开挖线设计及开挖量估算

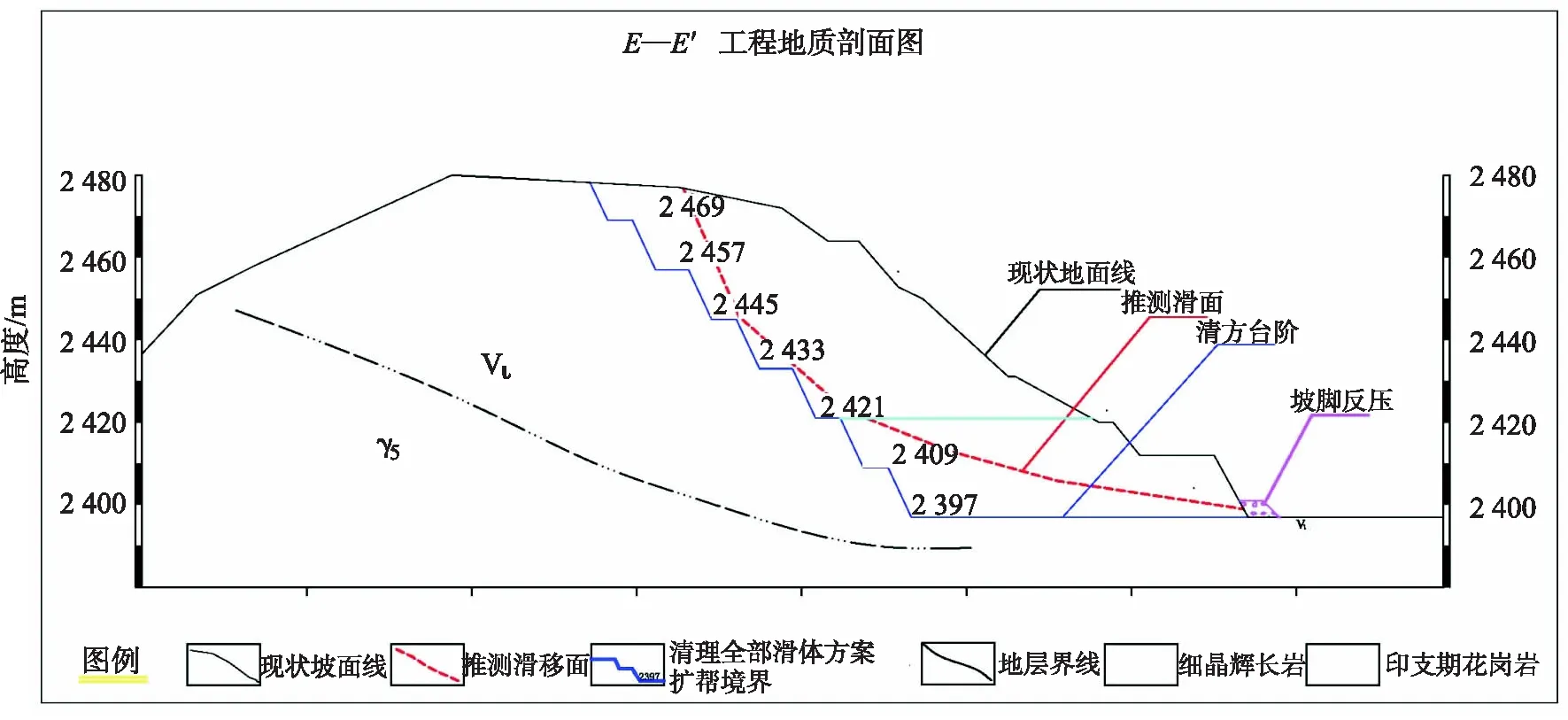

H2滑坡清方阶段放坡参照矿山设计,在 2 397~2 469 m 平台采用12m高台阶放坡,以 2 397 m 平台为清除滑坡体底界平台,按2个安全平台间隔一个清扫平台放坡,安全平台宽 6 m,清扫平台宽 8 m,尽量降低爆破震动影响。各阶面坡角按65°进行,同时考虑与矿山总体设计相一致,保证台阶连通性与车辆、机械等通行性。具体放坡及台阶设置如图4所示,清方总量计算结果为115.23×104m3。

图4 放坡及台阶设置E—E′剖面图

4.1.2 清方后稳定性分析

结合现场取样试验结果,参考类似矿山工程经验,综合选取本次边坡稳定性计算的力学指标取值如表3所示。选取主剖面E—E′作为清方开挖后计算剖面(图 3),计算3种工况下边坡的稳定性:工况1,天然状态,稳定性系数为1.435;工况2,暴雨状态,稳定性系数为1.157;工况3,地震状态,稳定性系数为1.367。边坡在3种工况下均处于稳定状态。

表3 H2滑坡清方量计算表

4.1.3 坡脚反压

为防止H2滑坡剪出口变形加剧,增加滑坡稳定性,建议在滑坡坡脚 2 397 m 平台坡脚一线采取增载反压,反压材料可利用滑坡上部清方碎块石进行回填,总铺设宽度8~12 m,总高 4 m,内侧贴坡脚,外侧放坡坡度1∶1,分层压实,分层铺设厚度可取0.4~0.5 m,总反压石方量 6 881.16m3(压实后方量)。

4.2 施工组织及施工安全管理措施

矿山采用自上而下台阶式开采,施工可分2期进行,同时在 2 397 m 平台坡脚处反压施工。按照设计开挖界线逐步调整正在生产的作业水平,台阶开采过程中可根据生产需求,适时进行下一个台阶开沟和开挖工作,穿孔设备以IR750潜孔钻为主,铵油炸药爆破,1.6 m3液压挖掘机装 40 t 自卸式汽车,铲装采用 2.0 m3液压挖掘机。挖掘、穿孔设备主要利用现有运输道路或在爆破松散体上做施工便道进入作业部位。矿石运至选厂进行选矿处理,扩帮岩石采用汽车运至老凸山排土场在设计排土境界内按设计堆置工艺排弃,汽车运距 3.0 km。根据滑体清理矿岩量、装运设备能力及扩帮部位地形条件,选用2.0 m3液压挖掘机装汽车,铲装能力按120~150万t/台·a考虑,工期 90 d,考虑配备6~8台液压挖掘机。

针对施工组织的同时,制定相应的施工“五道安全防线”的安全管理措施:一是建立施工流程中的整体及各环节应急救援预案体系;二是健全和落实安全生产责任制及安全生产管理制度;三是定期进行人员培训,设置专职及兼职安全员,加强对操作工人安全技术知识教育;四是建立设备维护检修制度,确保完好、可靠运行;五是建立安全生产记录档案,准确分析安全生产中的危险因素并作出安全管理决策。

5 结 论

1)本文以秀水河矿山为工程背景,将已形成的H2滑坡体作为研究对象,采用传递系数法对H2滑坡在3种状态下(天然状态、暴雨状态、地震状态)进行稳定性评价,并对其滑坡机制进行分析。

2)针对矿山实际情况制定了滑坡防治方案,清方削坡拟采用台阶放坡开挖方式,挖除全部滑坡体,清方总量为115.23×104m3。为防止H2滑坡剪出口变形加剧,在滑坡坡脚 2 397 m 平台坡脚一线采取坡脚增载反压。

3)通过合理的施工组织设计指导工程实践,矿山消除了安全隐患,取得了良好的效果。