大直径深孔侧向崩矿嗣后充填法在某金属矿山的应用研究

武尚荣

(昆明有色冶金设计研究院股份公司,云南 昆明 650061)

1 开采技术条件

受断层控制成矿的某地下金属磁性铁矿山开采范围内的某一个采区的矿体分布高差 60 m,沿走向长度约为 150 m,矿体平均厚度约18~20 m,矿体为急倾斜矿体,平均倾角约85°。从现有的地质勘探报告来看,矿体两侧受到两条沿走向的纵向断层控制(上盘为F10断层、下盘为F4断层),断距约为2~20 m 不等,断层破碎带由构造角砾和含碳质断层泥组成,角砾呈棱角状,角砾成分以斜长变粒岩为主,次为斜长片岩、透辉石矽卡岩。同时局部区域受到横向小规模断层的穿插破坏,小规模断层处的矿体内结构面、构造和节理裂隙较为发育,但矿体整体稳固性较好。如图1、2所示。

图1 已揭露的矿体顶板构造

矿体上下盘受到F10与F4断层的影响,稳固性一般。矿体底板岩性主要为片麻岩、云母片岩、变粒岩、角闪岩,属于较坚硬岩组,但下盘围岩受到F4等断层的影响,RQD值低,较为破碎,稳固性差。岩性主要为片岩、千枚岩,局部夹大理岩,属于较坚硬岩组,但上盘围岩受到F10等断层的影响,较为破碎,RQD值低,稳固性差。矿体形态特征及与断层的关系,如图2所示。

该采区矿石量较少,总量约为54万t,矿石全铁平均品位为23.31%,磁性铁占比约为60%,矿山采用磁选工艺进行选矿,磁性铁基本均能回收,矿石价值约为120~130元/t,价值低。

但由于矿山的深部系统还在建设中,为保证矿山选厂生产和现金流,考虑对该采区进行采矿,尽可能以低成本高效率的采矿方法进行安全回采。

图2 矿体形态特征

同时,考虑基于该采区进行阶段空场嗣后充填法在本矿山应用的采矿工业试验,来判断控矿断层与节理裂隙的情况对采场的稳固性与顶板暴露面积大小的影响,以保证矿山深部的采矿方法与采场结构参数较为合适,该采区的开采对矿山深部采矿方法的优化选择具有极为重大的意义。

控矿断层与节理裂隙对采场结构参数的确定,起着重要的决定作用,而空场嗣后充填法的采场结构参数的确定在很大程度上决定了采矿方法的成败,因此,应充分考虑控矿断层与节理裂隙的情况以确定采场结构参数,并优化采场回采顺序以确保先采采场的充填体强度达到要求后再进行二步骤采场的回采。

2 采矿工艺及采场布置

2.1 采矿结构参数

为尽可能地减少采准工程量,控制采切比,减少采切工程的成本投入,矿体分布高差 60 m,考虑上下盘围岩受到断层的影响,为减少侧壁的暴露面积,考虑分段高度为 30 m。同时,鉴于矿体内部节理裂隙发育,在走向上缩小采场长度,控制采场侧壁与顶板的暴露面积,确保回采安全。

根据矿体厚度,中段高度 60 m,分段高度 30 m,采场沿走向划分和布置。由于上下盘F4与F10断层对矿体影响的范围难以真正确定,考虑节理裂隙对顶板的影响,参照国内矿山断层较多顶板与侧壁的实际应用情况——矿石稳固性中等,顶板暴露面积控制在 600 m2,根据矿体厚度计算采场长度为 31~36 m,对全部顶板进行支护,并对顶板支护形式进行研究,采场宽度为矿体水平厚度。

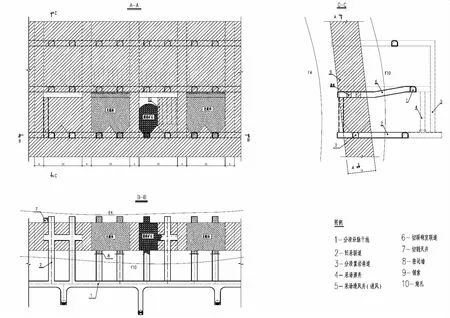

采场之间留设间柱,间柱宽度尺寸为 6 m(该结构参数参照类似矿山的间柱宽度尺寸最终确定),采场之间按间隔顺序回采,中段之间由下往上开采,标准采矿方法如图3所示。

图3 采矿方法标准图

2.2 采准系统布置及充填工艺

在采场回采联道的下盘端部采用分段爆破形成切割天井,在上中段沿脉干线上以一定的坡度(18.0%)向下掘进至矿体内部,扩刷形成切顶硐室,并对切顶硐室进行支护。在切顶硐室内钻凿下向平行深孔(炮孔直径和孔网参数参照国内部分大直径深孔矿山,如张庄铁矿、冬瓜山铜矿和安庆铜矿等,最终确定本矿山的大直径深孔Φ165 mm,孔网参数 3.0 m×3.0 m),以切割天井为自由面,垂直矿体走向排面崩矿以形成切割槽,然后在堑沟受矿巷道内采用H1354凿岩台车钻凿排距1.6~1.8 m、孔底距2.2~2.5 m、Φ76 mm上向扇形炮孔以超前于平行深孔形成受矿堑沟,平行深孔的爆破滞后于下部的堑沟巷道的爆破(炮孔直径和孔网参数采用矿山在I#矿段采用的无底柱分段崩落法实践中应用的孔网参数和炮孔直径)。采用非电复式起爆网络进行爆破,3 m3铲运机在回采联道内出矿,本中段采出的矿石直接装入矿用卡车内(上中段的矿石由采场溜井下放至下中段)经斜坡道运出地表。

采用双层钢筋混凝土密闭墙以封闭采场矿房底部回采联道,并在密闭墙内设置滤水管等滤水设施。充填料浆经充填钻孔达到 490 m 与 520 m 标高的1#采场南侧,由回采联道充入采空区。底部充填体的灰砂比1∶25,面层充填体高度 1.0 m,灰砂比1∶4。高强度面层应满足铲运机运行要求。在料浆充填之前先进行废石充填。为确保接顶效果,切顶硐室联道采用一定的负坡通达采场。

2.3 采场布置及开采顺序

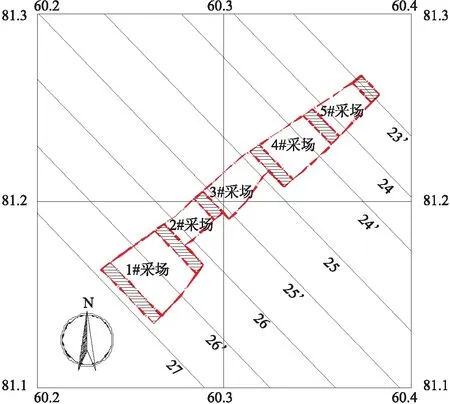

本次共布置有2个中段,每1个中段沿走向布置5个采场,采场间柱宽度 6 m,矿房长度25~29 m。中段之间开采顺序是由下往上。为避免间柱出现应力集中造成采矿方法失败,5个采场采用间隔回采顺序,先采1#采场、3#采场、5#采场,在回采充填养护结束、充填体强度达到要求后再采2#采场、4#采场。采场中段平面布置,如图4所示。

图4 采场布置(斜线阴影部分为间柱)

2.4 采场顶板支护

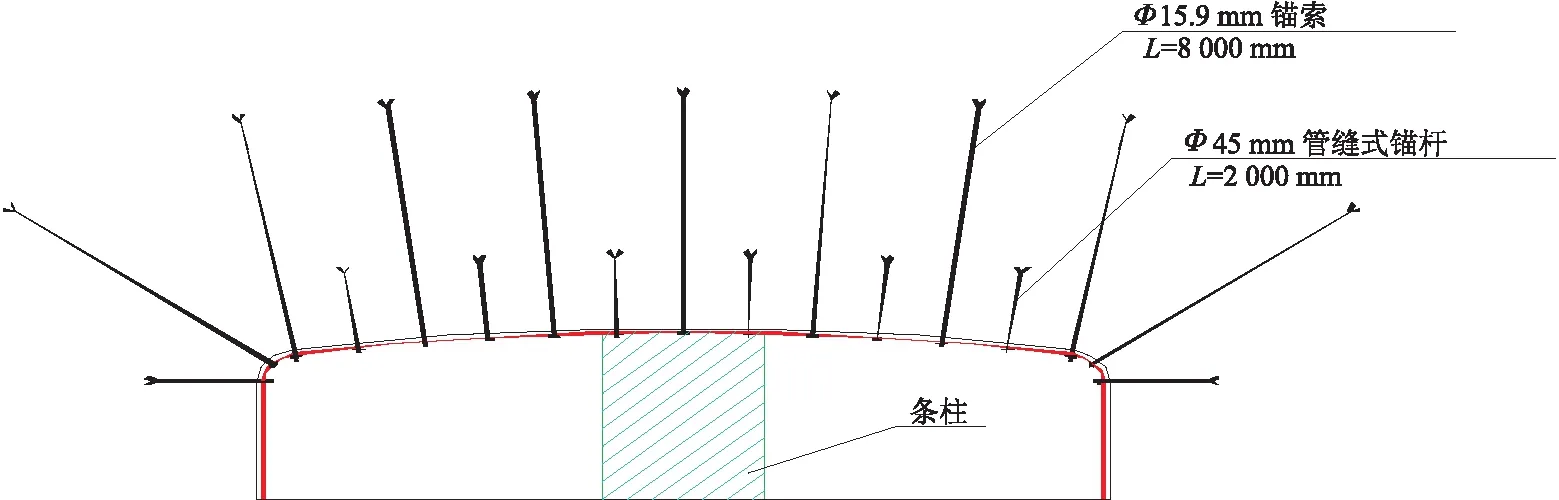

考虑到矿体内部节理裂隙较为发育,而采场切顶硐室的长为26~29 m,宽约为18~20 m,切顶硐室的顶板暴露面积约为468~580 m2,且切顶在垂直矿体方向上的跨度较大,为保证作业人员设备的安全及上中段采场的底部结构顺利形成,对切顶硐室进行加固支护。切顶硐室支护形式主要考虑以下2种方式,在切顶硐室稳固性极差区域采用2种方式的联合支护,如有必要应加大锚索的长度:

1)在切顶硐室内留设沿走向的条柱以连接采场两侧的间柱及顶板,条柱宽度为 3 m,长度为矿房的长度,高度为切顶硐室的高度,如图4所示。

2)对切顶硐室的顶板进行喷锚网+锚索支护,Φ15.9 mm 长度 8 m 的锚索与Φ45 mm 长度 2 m 管缝式锚杆,喷砼C20厚度 100 mm,钢筋网Φ6 mm,钢筋网的孔网 100 mm×100 mm,如图5所示。

图5 切顶硐室的喷锚网+锚索支护及切顶硐室支护条柱

3 现场应用情况

对矿山下中段最南侧的1#采场进行采准与切割工程的施工,并进行回采爆破与出矿,该采矿工业试验的主要采场情况如下:

1)切顶硐室顶板。切顶硐室长度为 29 m,平均宽度约为 19 m,北边宽度略大,南边宽度略小,切顶硐室高度为 3.6 m(满足T—150凿岩台车的施工高度要求),切顶硐室稳固性较好,在切顶硐室中部沿矿体走向留设的条柱(宽度为 3 m),未进行喷锚网+锚索支护。

2)切割槽形成。切割天井位于回采联道端部的一侧,在切割天井的一侧的回采联道内施工2排平行的扩井炮孔(共4个炮孔),扩井炮孔采用H1354中深孔凿岩台车进行施工,炮孔Φ76 mm,并以切割天井为自由面,对该2排扩井炮孔进行爆破以扩大切割井。然后以扩大的切割井为自由面,采用H1354中深孔凿岩台车施工上向扇形炮孔排距为 1.4 m,孔距 1.6 m,炮孔Φ为 76 mm,上向扇形炮孔进行爆破形成切割槽。炮孔最大长度约为 30 m,施工方式均由下往上,未出现炮孔变形、堵塞等异常情况。

切割槽形成采用非电复式起爆破网络,一次爆破2排(排间微差),采用铵油粒装炸药,单排炮孔的总装药量约为 587 kg,每一次爆破后进行部分出矿,切割槽爆破完成后进行大量出矿,切割槽爆破过程中未出形侧壁垮塌等现象。

3)采场爆破与出矿。在切顶硐室内采用T—150凿岩台车钻凿下向平行深孔,孔径 165 mm,孔网参数 3.0 m×3.0 m,炮孔长度15.0~16.0 m。在堑沟巷道内采用H1354中深孔凿岩台车进行钻凿上向扇形炮孔,孔径 76 mm,排距 1.6 m,孔底距2.2~2.5 m。采用非电复式起爆网络进行起爆,以一端的切割槽为自由面,上下部的炮孔一般为同时起爆,侧向崩矿。为减少爆破震动对地表的影响,一般一次爆破为2、3排,每排炮孔总装药总量约为 893 kg,根据出矿过程前后对采场的观察,采场四周侧壁及顶板未出现垮塌等破坏矿房与间柱的现象,采场矿围岩稳固性可以达到嗣后充填的要求,采矿方法工业试验取得了成功。

4)采场充填。1#采场采空区面积约为 15 600 m2,对回采联道进行密闭,密闭墙采用双层钢筋的 800 mm 混凝土浇筑,密闭墙内埋设一定的滤水管。充填料经充填管道到达 490 m 标高的1#采场的切顶硐室联道,充填料浓度为72%~74%。为保证一定的脱水效果,底层灰砂比1∶25,面层高度 1 m,面层灰砂比1∶4,为保证 490 m 分段的采场出矿与受矿的要求,面层养护强度达到2.0~3.0 MPa。充填效果达到了设计的要求,满足相邻采场及上部采场的开采要求,且满足采空区管理的要求。

4 结 论

1)1#采场的采场长度 29 m,采场高度 30 m,采场进行回采后,采场整个结构完整,上下盘采场侧壁暴露面积高达 870 m2,未出现侧壁及顶板垮塌等现象。说明上下盘控矿断层(F10与F4)对矿围岩稳固性的影响,可以通过调节采场的尺寸来实现空场嗣后充填而消除,2条断层及矿体内部的节理构造不至于影响分段法的应用,为矿山深部采用高效率低成本采矿方法提供了强有力的依据。同时,采用间隔开采可以减少间柱的集中应力,通过回采顺序确保采矿方法成功。

2)1#采场切顶硐室采用沿走向布置的条柱作为切顶硐室的支护,在开采过程中切顶硐室顶板及条柱未出现垮塌等现象。实践证明:该支护形式是可行的,条柱的支护形式可以为深部空场嗣后充填法的采场切顶硐室支护所借鉴。矿体内部的节理构造不至于影响采矿方法的选择,但节理构造应引起足够的重视。

3)由于矿山未采用遥控铲运机进入采场内进行残矿回收,导致1#采场采出的矿石约为矿房内圈定的矿石量的78%,再加上采场间柱的损失,1#采场损失高达30%以上。为尽可能地减少矿石损失,提高回采率,矿山应配备遥控铲运机进入采场内进行铲装作业,加强矿山的智能化与数字化建设。