磁控溅射TiN/Au-Cu复合薄膜的性能及其变色机理研究

孔晶,费玉清,陈正件, *,郭新刚,郭劼,康志新,陈德馨

(1.珠海中科先进技术研究院有限公司,广东 珠海 519085;

2.珠海罗西尼表业有限公司,广东 珠海 519085; 3.华南理工大学,广东 广州 510000; 4.暨南大学,广东 广州 510000)

磁控溅射具有溅射温度低、沉积速率高的特点,而且制备的薄膜纯度高、厚度均匀、与基体结合力良好,因而被广泛应用于各种薄膜制造中,如单层或复合薄膜、磁性或超导薄膜,以及有一定用途的功能性薄膜等,在科学领域以及工业生产中发挥着不可替代的作用[1-3]。

近年来,玫瑰金因华丽典雅成为风行于当今国内外装饰品行业的潮流时尚。袁军平等[4]从冷加工角度对玫瑰金的工艺性能进行了分析。目前市面上采用玫瑰金膜层的产品往往容易出现变色,给使用者带来不好的产品体验。不少研究者[5-9]只是对TiN涂层进行分析,但鲜见玫瑰金变色机理方面的分析。刘海华等[10]从耐磨性和附着力两方面探讨了离子镀玫瑰金的变色情况。本人在前期工作中[11]也研究了不同磁控溅射时间对膜层耐磨性和耐蚀性的影响,但未对机理进行深入研究。因此本文采用现代物理检测方法,对比TiN/Au-Cu玫瑰金复合薄膜表面未变色和变色处的差异,研究了玫瑰金镀层的变色机理。

1 实验

1.1 材料

Ti靶成分为质量分数是99%的纯钛,金合金靶材成分(以质量分数表示)为:Au 72%,Cu 26%,Zn、Y等微量元素少量。

1.2 玫瑰金薄膜的制备

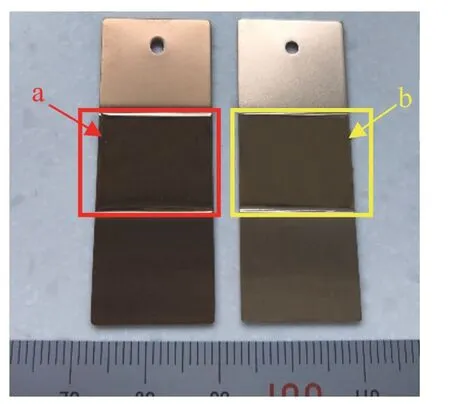

对经过抛光的316不锈钢片(25 mm × 60 mm)进行除蜡、除油等清洗前处理后上挂烘干,再放入PVD12512E型磁控溅射真空镀膜机内,真空室抽至本底真空5 × 10−3Pa后通入氩气,并维持在0.013 3 ~ 0.133 0 Pa之间。在辅助阳极和阴极磁控靶之间加400 ~ 1 000 V的直流电压,产生低气压气体辉光放电。氩气离子在电场作用下轰击Ti靶,溅出靶材原子。通入适量氮气,Ti原子在飞越放电空间时部分电离,Ti离子经负偏压800 V的加速作用,与氮离子在基体上沉积成TiN膜,沉积时间为20 min。当炉内温度低于80 ℃时,向炉内充入空气,打开炉门,取出试样(图1中a所框示的部分)。

将镀TiN层的试样再次置于磁控溅射真空镀膜机内,向真空炉中通入氩气,在5 × 10−3Pa的高压作用下与电子碰撞而电离为Ar离子,同时使TiN层试样形成负偏压,氩离子碰撞金合金靶材,溅射出的金属原子(Au、Cu等)与电子碰撞而电离,被带负电的TiN层试样吸引,增加金属离子的运行速率,并沉积于其上,从而形成玫瑰金镀层(图1中b所框示的部分)。

图1 TiN试样(左)和玫瑰金试样(右)的照片 Figure 1 Photos of TiN (left) and rose gold film (right) samples

1.3 表征与性能测试

采用UB.5L振动研磨机测试试样的耐磨性。采用日本KEYENCE的VHX-500FE型金相显微镜观察玫瑰金镀层耐磨试验前后的表面形貌。采用Fischer涂镀层测厚仪测量镀层的厚度。采用D8 ADVANCE X射线衍射仪(XRD)分析镀层的物相,CuKα辐射,管电压40 kV,扫描速率1.416°/s。采用Quanta 200型扫描电镜(SEM)观察镀层的微观形貌和厚度,并用其自带的能谱仪(EDS)分析微区的元素组成,电压20 kV。采用CM-700d分光测色仪分析TiN/Au-Cu复合薄膜的颜色,变色前后的试样均测量3次,取平均值。使用Axis Ultra型X射线光电子能谱仪(XPS)分析变色处元素的化学状态,选用Al Kα为激发源,以污染碳的C1s结合能284.6 eV作为内标。

2 结果与讨论

2.1 表面形貌及物相分析

从图2可见,玫瑰金镀层较均匀,但表面存在极少量点状凹坑或凸起,这是因为在磁控溅射过程中受到压强作用,入射粒子会与气体分子之间发生剧烈碰撞,膜层内部形态是定向开放式晶界的柱状结晶,呈现为数十纳米直径的纤维状组织,纤维内部缺陷密度较高,或者是非晶态的结构,纤维结构较疏松[12],导致表面形成少量的缺陷。中间TiN层的厚度约为0.7 μm,表面Au-Cu层约0.2 μm,厚度都较为均匀。

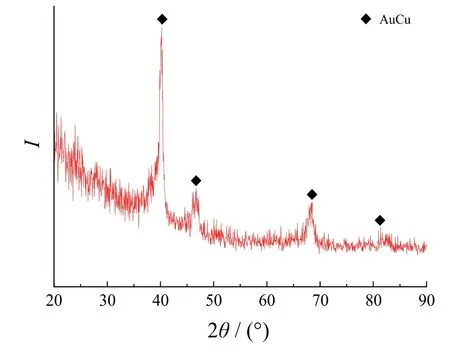

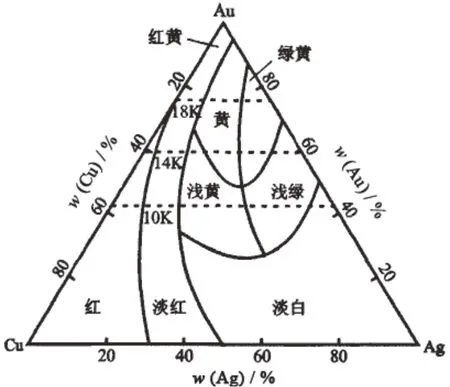

铜是玫瑰金镀层最基本、最主要的元素。从图3可知,玫瑰金薄膜的主要成分是AuCu相。因为磁控溅射过程的基体温度低于300 °C,所以该玫瑰金薄膜由单一的AuCu相组成。根据图4,当铜质量分数在25%左右时,合金便呈现玫瑰金色。本文所制膜层中Cu的质量分数为26%左右。

图2 玫瑰金薄膜表面(a)和截面(b)的形貌 Figure 2 Surface (a) and cross-section (b) morphologies of rose gold film

图3 玫瑰金薄膜的XRD谱图 Figure 3 XRD pattern of rose gold film

图4 Au-Ag-Cu合金系色区图[13] Figure 4 Colors of Au-Ag-Cu ternary alloys [13]

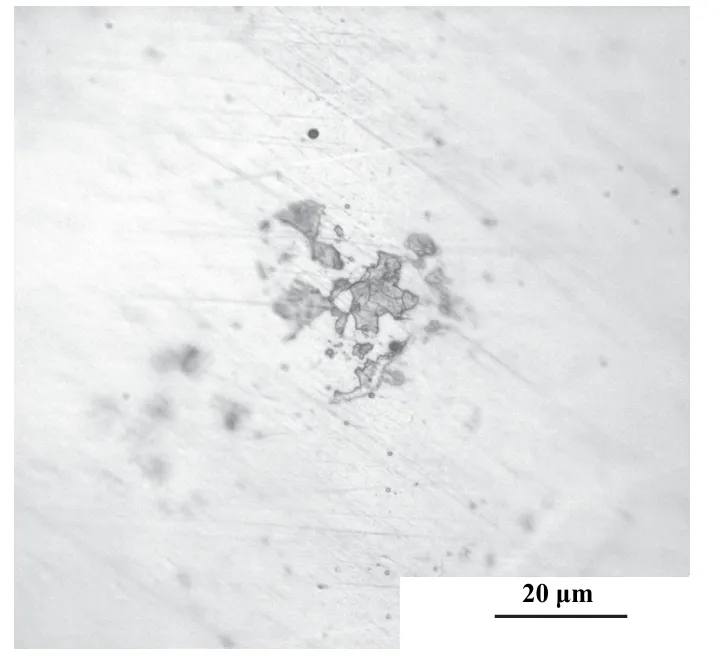

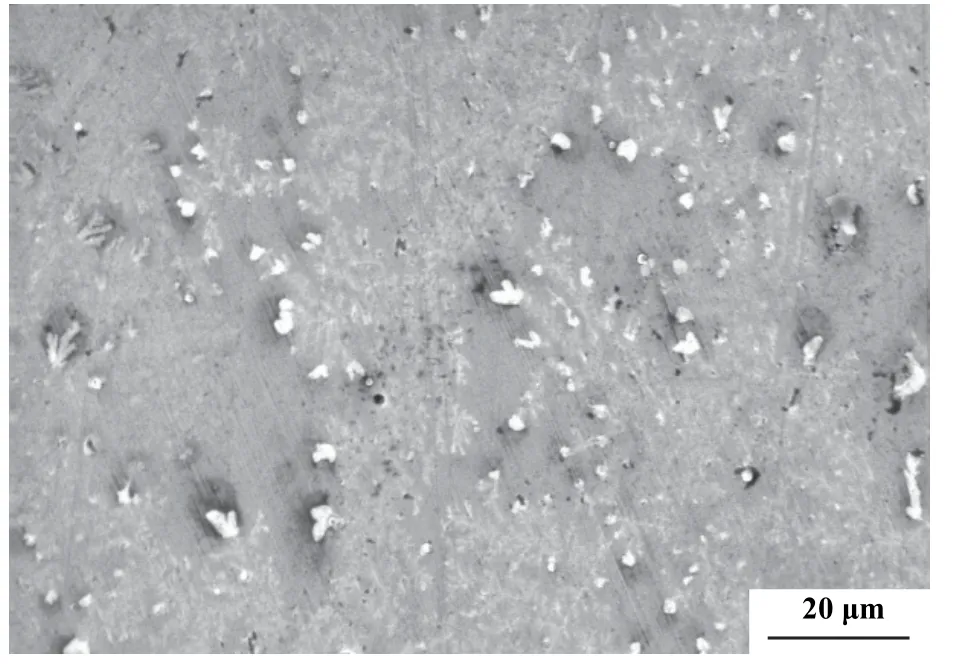

由于本文所研究的玫瑰金薄膜主要应用在手表等装饰领域,在其使用过程中主要受人体汗液腐蚀,因此依据ISO 3160-2:2015Watch-cases and Accessories — Gold Alloy Coverings — Part 2: Determination of Fineness, Thickness, Corrosion Resistance and Adhesion,对镀有玫瑰金薄膜的试样进行72 h的人工汗耐腐蚀试验。结果发现,试验后变色的部分呈星点型分布,色斑处的光学显微照片如图5所示。而从图6可以看出,玫瑰金镀层变色部分存在大量的凹坑或凸起,这些色斑在微观上呈现树枝状。

图5 腐蚀变色玫瑰金薄膜表面的光学显微形貌 Figure 5 Optical micromorphology of corroded and discolored rose gold film surface

图6 玫瑰金薄膜表面变色部位的SEM图像 Figure 6 SEM image of discolored position on rose gold film

2.2 复合薄膜的耐磨性

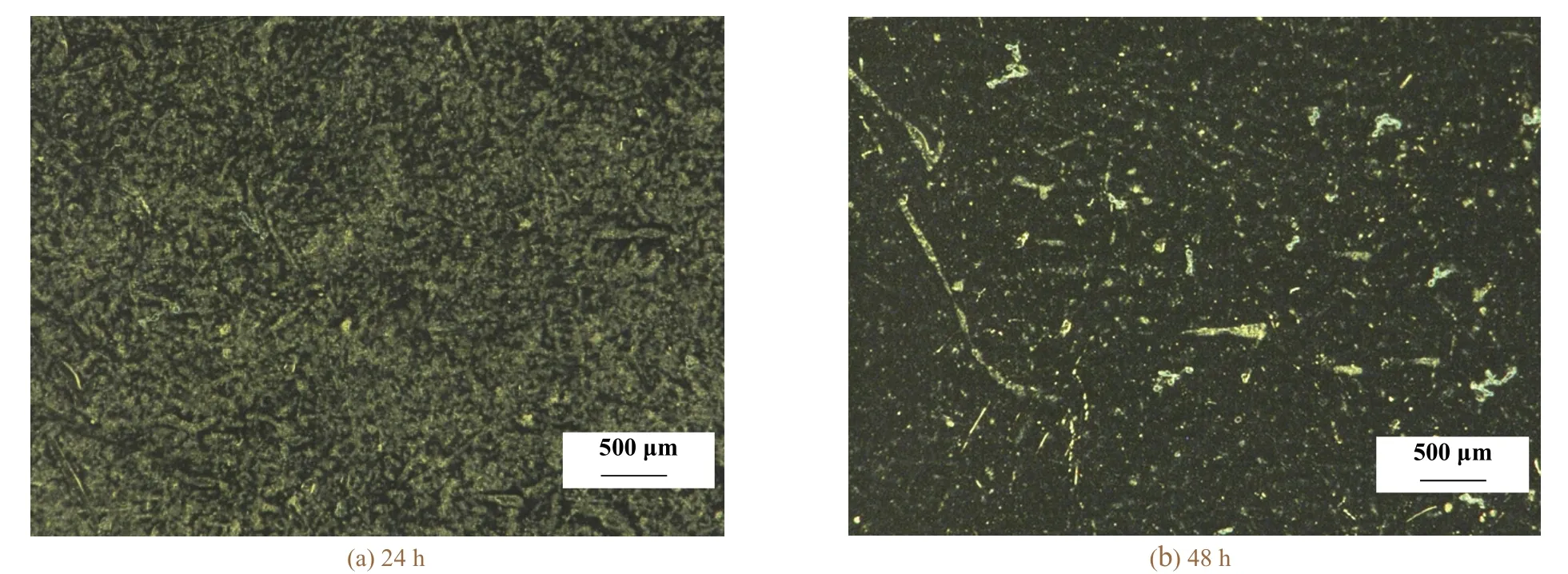

按照ISO 23160:2011Watch Cases and Accessories — Tests of the Resistance to Wear, Scratching and Impacts,对玫瑰金镀层样品进行振动研磨测试。从图7可见,经过24 h试验后的薄膜表面出现了许多划痕和凹坑,48 h后划痕和凹坑扩大。表面的金层由于比较软,因此几乎完全磨损。但与表面金层颜色一致的TiN层仍为0.7 μm,具有良好的耐磨性能[4]。

图7 复合薄膜经过不同时间的耐磨试验后的形貌 Figure 7 Morphology of composite film after wear test for different time

2.3 色差分析

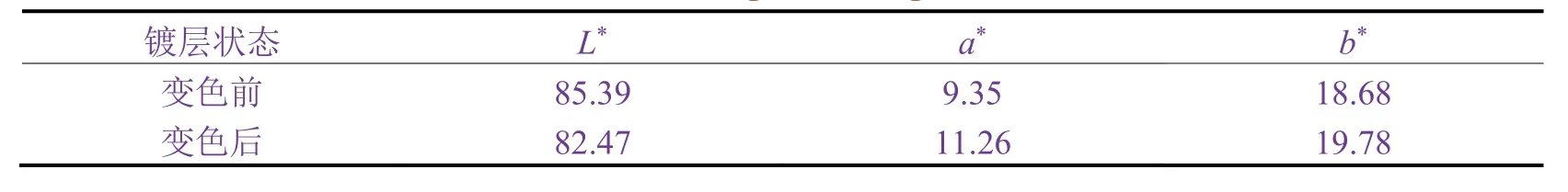

在CIELAB均匀颜色空间[14-15]中,用L*、a*、b*3个互相垂直的坐标轴来表示一个色彩空间:L*轴代表颜色的明度,它由底部的黑色(L*= 0)经中灰到达顶部的白色(L*= 100)即全反射;a*轴是红绿色轴,+a*表示偏红色,−a*表示偏绿色;b*轴是黄蓝色轴,+b*表示偏黄色,−b*表示偏蓝色。合金的任何一种颜色都可以用上述3个值来表示,并且可以定量说明合金的颜色差别。设2种合金的颜色坐标分别是1L*、1a*、1b*和2L*、2a*、2b*,则两者的色差ΔE*= [(1L*−2L*)2+ (1a*−2a*)2+ (1b*−2b*)2]1/2。根据表1计算出玫瑰金镀层变色前后的色差达到3.66,肉眼感觉颜色存在明显差异[14]。

表1 玫瑰金薄膜变色前后的L*、a*和b*值 Table 1 L*, a*, and b* values of rose gold coating before and after discoloration

2.4 变色机理分析

从图8可知,玫瑰金表面未变色部位检测到了典型的玫瑰金成分Au和Cu,以及来自于中间层或微量杂质的Ti,Ti不影响玫瑰金的表面性质。而在变色处主要检测到Au、Cu、O、Ti元素,且Au含量明显降低,Cu含量增大,O更是明显增多。因在潮湿或者存在人工汗液的条件下,铜表面会形成连续的约几十个或几百个水分子厚的电解液膜层,此时便会发生电化学腐蚀,生成铜的氧化物[16]。

图8 玫瑰金表薄膜面未变色(a)和变色(b)部位的EDS谱图 Figure 8 EDS spectra of non-discolored (a) and discolored areas (b) on rose gold film surface

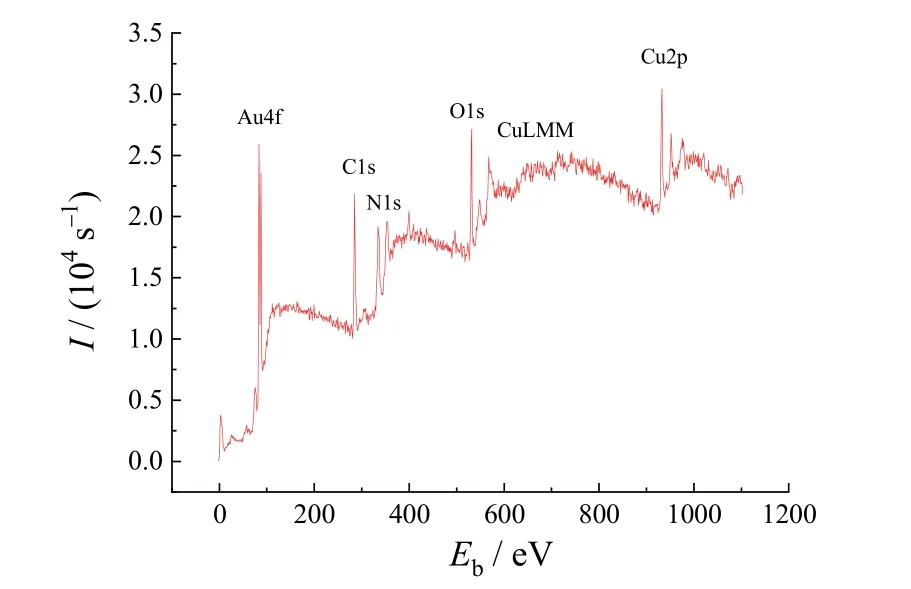

为了进一步确认玫瑰金表面元素的组成和价态,对玫瑰金变色部位进行XPS检测。如图9所示,84.1、284.8、399.6、531.6和932.3 eV处分别出现了Au4f、C1s、N1s、O1s和Cu2p的特征峰。其中C元素属于外界污染带入。而O的信号很强,表明变色处有氧化物形成。考虑到Au的抗氧化性强,玫瑰金表面变色主要与Cu元素的氧化有关。

3 结论

通过磁控溅射在316不锈钢表面制备了TiN/Au-Cu玫瑰金复合镀层,其TiN中间层和Au-Cu表面层的厚度都较为均匀,TiN层的耐磨性较好。

图9 玫瑰金薄膜表面变色处的XPS谱图 Figure 9 XPS spectrum of discolored areas on rose gold film surface

采用几种现代物理检测方法对人工汗液腐蚀试验后的玫瑰金试样进行分析,发现玫瑰金薄膜表面变色处的Au含量明显降低,Cu和O含量明显增高,认为玫瑰金表面变色主要是Cu元素氧化所造成的。

致谢

感谢珠海中科先进技术研究院与担杆镇联合实验室的鼎力支持。