亚硫酸盐体系无氰化学镀金工艺优化及镀层性能

曾铭,吕泽满,吴博,黄静梦,谭桂珍,郝志峰,胡光辉,罗继业

(广东工业大学轻工化工学院,广东 广州 510006)

化学镀镍/置换镀金(ENIG)是印制电路板(PCB)制造中最常用的表面处理工艺之一[1]。该工艺先在铜层上化学镀镍,再在镍层上化学镀得到光亮、平整的金镀层。金层的化学性质稳定,抗氧化性强,令PCB在长期使用中保持良好的电性能。

化学镀金工艺主要有氰化物镀金和无氰镀金两大类。氰化物镀金具有镀层均匀、外观良好及镀液稳定的优点[2],被广泛应用于PCB插件、集成线路框架引线、二极管等的表面处理。但是氰化物对环境有极大的危害,近年来有关部门多次提出并发布了淘汰氰化物镀金技术的文件,因此无氰镀金液的研发愈发受到重视。无氰镀金液主要有亚硫酸盐体系、卤化物体系和硫代硫酸盐体系。亚硫酸盐体系的研究最为广泛。如Hayashi等[3]提出了以亚硫酸金钠作为金源,亚硫酸钠为主配位剂,有机羧酸或有机羧酸盐为辅助配位剂的镀金溶液。但亚硫酸金钠在水溶液中不稳定,易歧化分解,通常需要添加稳定剂[4-5]。

虽然亚硫酸盐体系化学镀金在近年来有了一定的发展,但与氰化物体系相比仍然有较大的差距,主要表现如下:(1)镀液容易析出胶体金或变浑浊,稳定性有待提高;(2)化学镀金液容易对镍镀层产生过度腐蚀,导致“黑盘”现象。本课题组前期对亚硫酸盐−硫代硫酸盐体系镀金做了大量研究[6-7],发现采用柠檬酸−磷酸氢二钠作为缓冲体系时,镀层厚度均匀,表面光滑致密,采用硫代苹果酸作为配位剂时镀液稳定,能够在近中性条件下使用。本文在此基础上,通过正交试验和单因素试验进一步优化了镀金工艺条件,并检测了将该工艺应用于PCB时所得镀层的性能,为无氰镀金的进一步发展提供参考。

1 实验

1.1 化学镀镍/置换镀金工艺流程

基材为10 mm × 15 mm的紫铜片或PCB测试板(用于耐蚀性和可焊性测试)。工艺流程为:除油→ 水洗→微蚀→水洗→酸洗→水洗→活化→水洗→化学镀镍(厚度3 ~ 5 μm,含磷9%)→水洗→化学镀金→水洗→吹干。

1.2 化学镀金配方和工艺条件

Na3Au(SO3)22.5 ~ 10.0 mmol/L,硫代苹果酸75.0 mmol/L,无水柠檬酸(C6H8O7)41.0 mmol/L,Na2HPO4·12H2O 120.0 mmol/L,温度65 ~ 80 °C,pH 6.0 ~ 7.5,时间60 min。

1.3 镀层性能检测

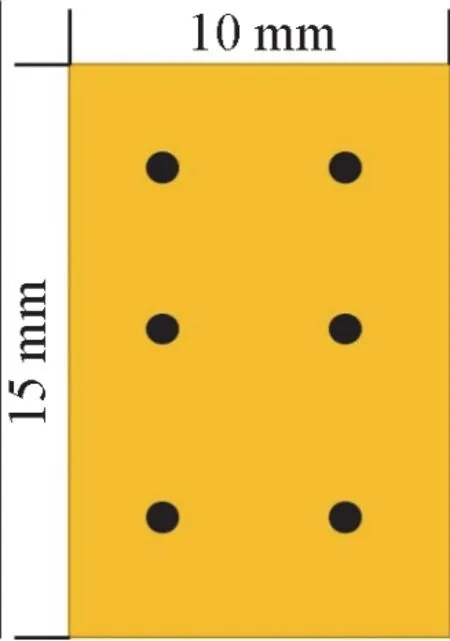

1.3.1 镀层厚度

如图1所示,采用德国菲希尔(Fischer)XDL®型X荧光光谱测厚仪在每个样品上取6个点进行镀层厚度测量,取平均值(δ)。在ENIG工艺中,金层主要起保护和防止线路氧化的作用,厚度一般在0.03 ~ 0.05 μm之间即可达到要求。

1.3.2 表面形貌

采用荷兰飞纳(Phenom World)XL型扫描电镜观察镀层的表面形貌。

1.3.3 结合力

参考GB/T 9286-1998《色漆和清漆 漆膜的划格试验》,采用划格法检测镀层结合力。先在样品上划出10 mm × 10 mm的深度直达基体的正方形小格,再用手指将3M胶带压牢在样品表面,1 min后垂直于试片表面迅速撕掉胶带,观察是否掉金。

1.3.4 耐蚀性

根据GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行中性盐雾(NSS)试验。采用3.5% NaCl溶液连续喷雾,压力桶温度47 °C,盐水桶温度35 °C。

1.3.5 可焊性

根据GB/T 4677.10-1984《印制线路板可焊性测试方法》,在无铅锡炉中进行浸焊测试,锡炉温度235 °C,使用中性助焊剂,时间5 min,观察浸锡后表面外观。

2 结果与讨论

2.1 正交试验

为了研究Na3Au(SO3)2浓度、温度和pH对亚硫酸金钠体系镀金的影响,以置换镀60 min所得金层的厚度为评价指标,根据L16(43)正交表进行正交试验,结果见表1。从极差分析可知,温度对置换镀金的影响最大,Na3Au(SO3)2浓度次之,pH的影响最小。

2.2 单因素试验

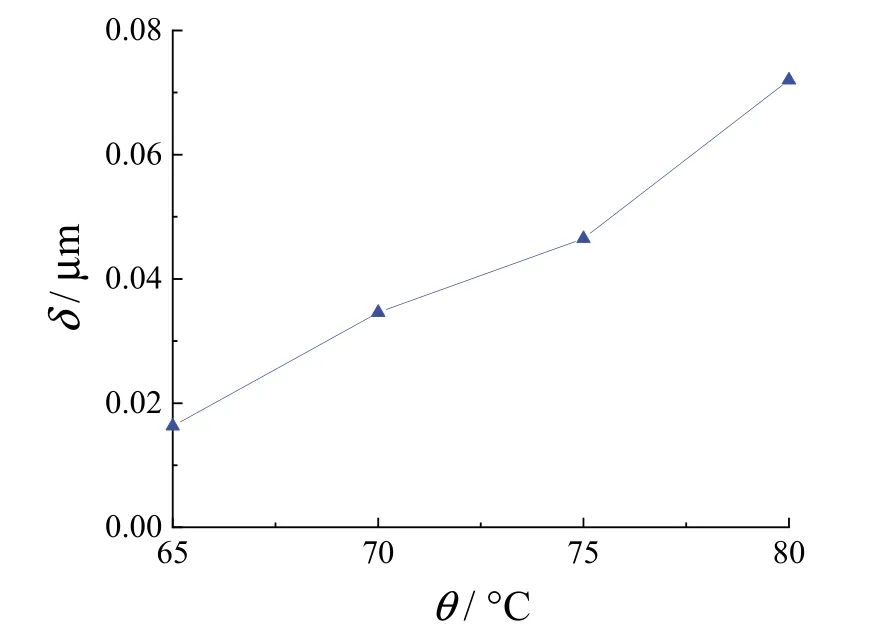

2.2.1 温度对镀层厚度的影响

温度是影响化学镀金的重要因素。温度过低会使镀液无法起镀,过高会使镀液不稳定,并加剧镀液挥发。对于本体系,温度高于85 °C时镀液稳定性开始显著下降,因此固定镀液Na3Au(SO3)2浓度为5 mmol/L,pH为6.5,在65 ~ 80 °C范围内研究温度对金层厚度的影响,结果见图2。随着温度从65 °C升高到80 °C,镀金层的厚度由0.016 µm增大到0.072 µm,变化非常显著,说明温度对镀金层厚度的影响 非常显著,与正交试验结果一致。虽然升温可以提高沉积速率,但是会加剧镀液对化学镀镍层的腐蚀,并且镀液在高温下不稳定,综合考虑后选择温度为75 °C。

图1 镀层厚度测试取样点 Figure 1 Sampling positions for coating thickness measurement

表1 正交试验结果和极差分析 Table 1 Orthogonal test results and range analysis

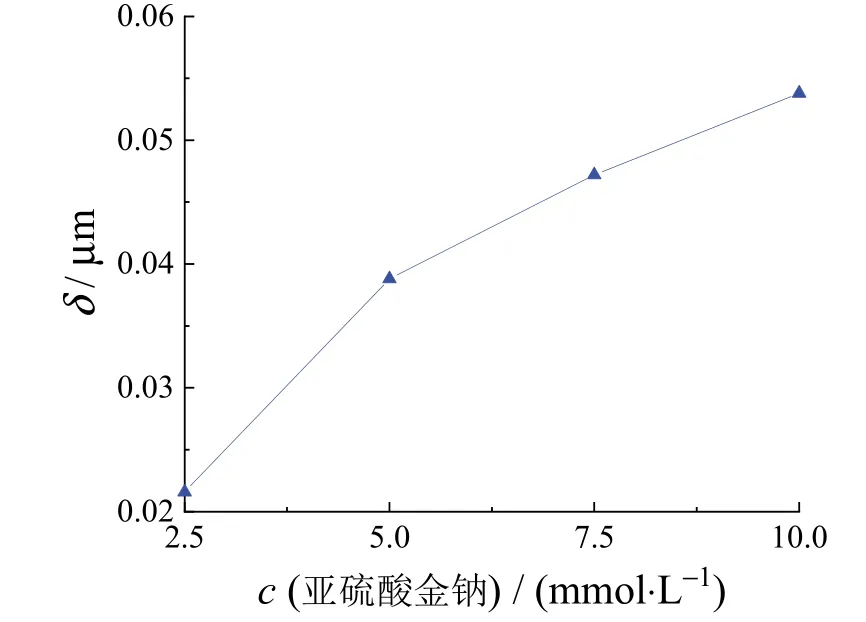

2.2.2 Na3Au(SO3)2浓度对镀层厚度的影响

在一定范围内增大主盐的浓度可以提高化学镀速率,但考虑到亚硫酸金浓度过高会影响镀液稳定性[8]和提高成本,亚硫酸金盐的浓度不宜过高。从图3可知,当温度为75 °C、pH为6.5时,随着Na3Au(SO3)2浓度增大,镀金层厚度增大。虽然Na3Au(SO3)2浓度较高时沉积速率较高,但是镀液稳定性有可能下降,同时成本升高。另外,在ENIG工艺中,金层主要起着保护和防止线路氧化的作用,其厚度一般在0.03 ~ 0.05 μm之间即可。综合考虑成本与实际应用,选择Na3Au(SO3)2的浓度为7.5 mmol/L。

图2 镀液温度对镀金层厚度的影响 Figure 2 Effect of bath temperature on thickness of gold coating

图3 Na3Au(SO3)2浓度对镀金层厚度的影响 Figure 3 Effect of Na3Au(SO3)2 concentration on thickness of gold coating

2.2.3 pH对镀层厚度的影响

由图4可知,镀金层厚度随pH升高而减小,可能是因为pH的升高使硫代苹果酸与Au+的配位作用加强,镀速降低。在研究的pH范围内,pH为6.0时镀层的平均厚度为0.041 8 µm;降低镀液pH至5.0时,镀液很快就变浑浊,主要原因可能是Na3Au(SO3)2发生歧化[9]。因此选择镀液pH为6.0。

图4 pH对镀金层厚度的影响 Figure 4 Effect of pH on thickness of gold coating

综上可知,较佳的镀金液组成和工艺条件为:Na3Au(SO3)27.5 mmol/L,硫代苹果酸75.0 mmol/L,无水柠檬酸41.0 mmol/L,Na2HPO4⋅12H2O 120.0 mmol/L,pH 6.0,温度75 °C。在此条件下施镀60 min后研究镀层性能。

2.3 镀层的性能

2.3.1 微观形貌

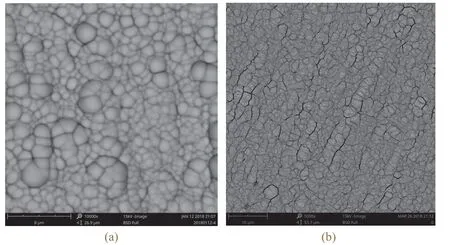

采用扫描电镜观察镀金层以及采用市售退镀液退镀金后的镍层表面形貌,如图5所示。镀金层表面致密,无明显的孔隙,金原子结合成瘤状结构,镍层表面也无明显的腐蚀现象。

图5 化学镀Au层(a)和退镀金后Ni层(b)的微观形貌 Figure 5 Micromorphologies of electrolessly plated Au coating (a) and Ni coating (b) exposed after stripping the Au coating

2.3.2 结合力

将3M胶带压牢在表面划了小方格的镀层上,1 min后以一定速率撕开,镀层表面无起皮和掉金现象,说明镀层结合力良好。

2.3.3 耐蚀性

图6 中性盐雾试验前(a)和试验48 h后(b)PCB的外观 Figure 6 Appearance of PCB before (a) and after (b) neutral salt spray test for 48 h

从图6可知,印制电路板表面的镀金层呈均匀的金黄色。中性盐雾试验48 h后,金层颜色虽然有些 变化,但没有明显的腐蚀现象和其他缺陷,说明NaCl溶液中大部分氯离子没有穿过镀金层与内部镍、铜发生电化学反应。这进一步表明镀金层非常致密,与SEM分析结果一致。

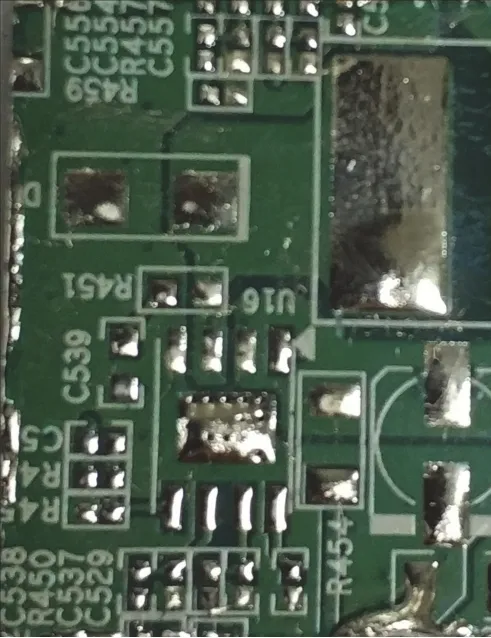

2.3.4 可焊性

由图7可知,浸锡后PCB测试板上的化学镀金层表面都覆盖上了饱满的焊料,说明镀金层可焊性良好。

图7 可焊性测试后PCB的外观 Figure 7 Appearance of PCB after solderability test

3 结论

较优的化学镀金镀液组成和工艺条件为:Na3Au(SO3)27.5 mmol/L,硫代苹果酸75.0 mmol/L,无水柠檬酸41.0 mmol/L,Na2HPO4⋅12H2O 120.0 mmol/L,pH 6.0,温度75 °C。该条件下所得镀金层均匀致密,与镍层牢固结合,可焊性和耐蚀性良好。