高镍三元正极锂电池循环衰减分析

范昊天,冯春晖,谢 欢,朱顺良

(上海机动车检测认证技术研究中心有限公司,国家机动车产品质量监督检验中心(上海),国家新能源机动车产品质量监督检验中心,上海 201805)

引言

受国家政策导向和实际需求的影响,新能源汽车产业已经迈上高速发展的轨道。锂离子电池作为一种环保二次电池,通过锂离子在正负极间移动来工作,具有使用寿命长、能量密度大和工作电压高等优点,是电动汽车目前最普遍使用的动力电池。国家发改委公布的《产业结构调整指导目录(2019年本)》中提到鼓励高安全性能量型动力电池单体(能量密度>300 Wh/kg,循环寿命≥1800次),目前能量型动力电池单体主要为高镍三元正极锂电池(正极为x≥0.5的LiNixCoyMnzO2材料的锂离子电池,常见镍、钴、锰配比为8∶1∶1或者6∶2∶2),分析研究其循环衰减,可以为高镍三元产品的改进设计提供数据与试验支持。

1 容量增量分析法

容量增量分析法(ICA)是现阶段不拆解电池分析锂电池性能的有效方法,通过测量充放电过程中等间隔的电压ΔV和此间隔中的电流,并将电流在每个间隔区间中对时间积分,得到该间隔区间中的容量增量ΔQ,电池的一阶相变的电压平台会在容量增量曲线图中转化成容易识别的容量增量(ΔQ/ΔV)峰。容量增量曲线比传统的充放电曲线有更高的敏感性,故可以通过对电池进行ICA分析,得到电池电化学特性变化的关键信息,建立电池外特性与内部电化学特性的对应关系。

2 电池拆解分析

循环后的电池做完C/20倍率的ICA分析后,对电池进行拆解分析。电池拆解分析主要包括表面与截面的微观形貌比较观察、体项晶体结构表征、元素组成分析和正负极表界面膜组成及厚度分析。

3 试验方案设计

试验选用50 Ah的复合材料方形电池为研究对象,正极为高镍正极三元材料,负极为石墨,额定电压为3.65 V。主要研究不同循环次数后的电池容量衰减情况,其中主要考虑热力学范畴内的材料的变化对容量衰退的影响,因此在做容量增量(ICA)测试时,电流都选用1/20C。

对3块电池分别进行常温循环寿命测试。3块电池先进行一次初始容量标定,按照国标GB/T 31484—2015要求进行500次寿命循环,其中每100次循环后进行一次容量标定,500次循环后,剩余容量最低的电池标记为1#电池,ICA标定后退出测试。600次循环后,剩余容量最低的电池标记为2#电池,不再进行循环寿命测试,ICA标定后退出测试。800次循环后,最后一块电池标记为3#电池,ICA标定后测试结束。循环后的3块电池拆解,分析正负极形貌、结构及材料元素组成、SEI膜厚度等,得出电池容量衰减的真正原因,以验证容量增量分析法对衰退结果的预估分析。

4 试验方案验证

4.1 容量衰退显性观察

在使用(循环)过程中,锂电池容量会不断下降,且容量衰退会随着循环次数的增加而越发明显。表1列出了不同循环次数后的剩余容量百分比。循环前,3块电池的初始容量分别是51.532 Ah,51.448 Ah和51.366 Ah,质量都是0.856 kg,有着较好的一致性。从循环后的恢复容量来看,3块电池循环寿命测试后的容量保持率都比较理想,衰减都不是很大。随着循环次数的增加,容量恢复率逐渐降低,衰减越来越多。

表1 3块电池不同循环次数后恢复容量百分比

4.2 衰退原因预估

图1为3块电池循环测试后的ICA曲线。从图1可见,ICA曲线中峰的位置、高度和宽度范围均随着锂离子电池的容量的衰减而相应地发生变化。参加反应锂离子的减少和活性材料的损失等是造成这些变化的主要原因。在不同循环次数测试后,1#、2#、3#电池的ICA曲线已经出现略微差异,图1中有3处容量增量峰,ICA曲线峰对应的电压是电池内部物质相变时所在的电压平台,LiMn0.6Ni0.2Co0.2O2在3.45 V和3.65 V发生两次相变,分别对应的是图1中的电压由低到高的前两个峰,LiMn0.8Ni0.1Co0.1O2在4.15 V发生一次相变,对应图1中的第三个峰。在3.45 V处的1号峰,2#电池的峰值略低于1#电池,3#电池的峰值又低于2#,且略向高电压处移动。说明3#电池此时参与相变反应的活性锂离子相对于1#和2#电池略微减少,但因为峰值仍然存在,说明正极仍然有充足的活性锂离子参与相变反应,这也从侧面验证了,虽然电池容量略有衰减,但衰减量很小。

图1 3块电池循环测试后的ICA曲线

4.3 拆解分析验证

4.3.1 正极表面结构元素分析

1,2,3#电池正极颗粒均发现有裂纹,三者在裂纹数量上无明显差异。正极颗粒的裂纹可能来自于极片制作时的辊压,也可能是正极循环过程中锂离子反复脱嵌(晶格膨胀与收缩)导致的颗粒开裂,在此无法对二者进行有效区分。1#,2#,3#电池正极表面组成上无明显差异,其中Ni,Co和Mn的原子配比并无明显区别,比例介于 6∶2∶2和8∶1∶1之间。

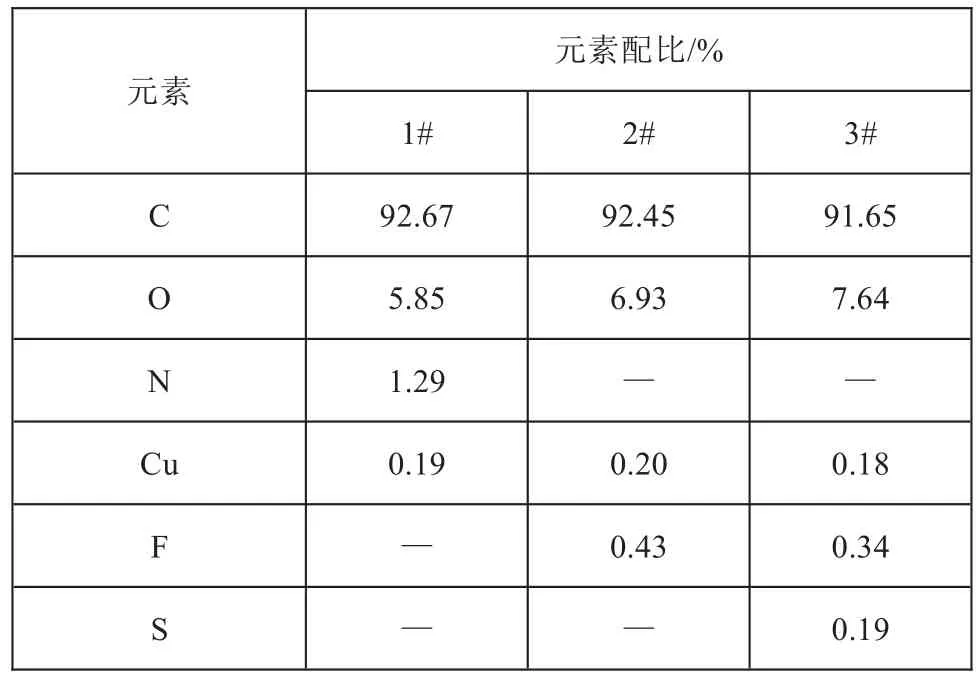

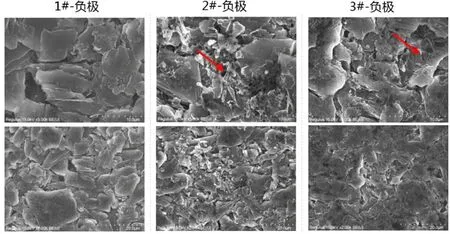

4.3.2 负极表面结构元素分析

图2为负极极片边缘SEM测试结果。2#,3#负极边缘处有条状、絮状物质沉积,结合电池拆解后负极片边缘外观,可知负极边缘处存在析锂的现象。金属锂沉积在负极表面,会形成大量的SEI,甚至形成死锂,消耗活性锂离子,导致电池容量衰减,阻抗增加。负极表面元素分析结果如表2所示。结果显示2#,3#电池析锂区域O含量高于1#,且2#出现F,3#出现F和S元素,金属锂沉积到负极后,会催化电解液(锂盐,溶剂的分解)。

表2 电池负极元素分析结果

图2 负极极片边缘SEM测试结果对比

4.3.3 正负极ICP测试

正极中过渡金属(Ni,Co,Mn)溶解后沉积到1,2,3#负极中的含量接近,无明显差异与规律;正极中锂含量:1#>2#>3#,说明放电到0%SOC时,正极中锂缺失含量随循环的增加而增加。这与负极中锂含量相符合(3#>2#>1#)。负极不断形成SEI,消耗锂离子,导致电芯活性锂损失,容量衰减,阻抗增加。

4.3.4 负极XPS测试

对1#,2#,3#负极片进行了Ar离子刻蚀,并在不同的刻蚀深度对Li,C,O,F,S元素谱图进行测试,可以看到刻蚀到不同深度时,各元素谱图的谱峰形状及强度有所变化,说明SEI不断地被刻蚀掉。对不同刻蚀层谱图中Li,C,O,F,S元素进行定量分析,结果显示Li和O含量整体上随着刻蚀深度的增加而减少,同时C含量随着刻蚀深度的增加而增加,说明随着刻蚀的不断进行,SEI成分逐渐减少,石墨逐渐暴露出来。选择C含量为50%的刻蚀厚度进行对比,结果如表3所示。由表3可以看到SEI的厚度:3#>2#>1#。说明电池在循环过程中,负极的SEI不稳定,在持续生长,SEI的不断变厚,会消耗电池中的活性锂离子,导致电池容量衰减。

表3 负极SEI膜厚度对比

4.3.5 拆解分析测试小结

1#,2#,3#电池正极的微观形貌与体相结构无明显差异;正极中锂含量随循环增加而逐渐减少。随着循环周次的增加,负极极片边缘出现析锂,析锂处与电解液间的副反应加剧,消耗活性锂离子;同时负极极片中心区域的SEI厚度随循环周次的增加而增加,即负极不断地形成SEI以及析锂导致活性锂离子的消耗增加,活性锂损失导致了电芯的容量衰减。

5 结论

综上所述,通过容量增量分析法对高镍三元锂离子电池循环后的衰减原因进行预估分析,并用拆解分析方法进行了验证。该高镍三元锂离子电池容量衰减主要是由负极极片边缘析锂处与电解液间的反应,消耗活性锂离子电池导致的。