机械合金化参数对Ag/LaSrCuO4电接触材料性能的影响

郑晋翔,杨芳儿,秦海波,张 继,吴君臣,赵良奎,郑晓华

(1.浙江方圆检测集团股份有限公司,杭州 310018;2.浙江工业大学 材料科学与工程学院,杭州 310014;3.浙江加州国际纳米技术研究院,杭州 310058;4.台州中奥检测科技有限公司,浙江台州 318000)

引言

电接触材料在高、低压电器中起着接通、分断、导流和隔离电流的作用,是电气化设备、电器电路中通断控制及负载电流的关键材料和核心部件[1,2]。传统电接触材料Ag/CdO由于其使用会产生有毒的Cd蒸汽而逐渐被Ag/SnO2电接触材料取代[3,4]。但是由于Ag/SnO2电接触材料存在电学性能、力学性能等缺点而制约了其使用。目前国内外学者主要从第三组元掺杂,增强相设计改性,工艺制备方法角度开展了深入研究。王海涛等[5]通过掺杂不同粒径的添加剂发现随着添加剂粒径减小,Ag/SnO2电接触材料物理性能和电学性能得到提高。王家真等[6]发现CuO含量的增加有利于SnO2与Ag的润湿性提高;当CuO含量为7%时,Ag/SnO2润湿角减小至29°。陈敬超等[7,8]采用反应合成技术制备的AgSnO2复合材料界面洁净、增强相与基体结合牢固,具有良好的抗熔焊性。王尚军等[9]制备出的电接触材料经复压复烧后致密度达至94%。郑晓华等[10]提出的冷压-热压组合制备工艺有助于降低Ag/SnO2电接触材料的电阻率,提升了Ag/SnO2材料的致密度与韧性。

近年来,新型环保型电接触材料体系开始出现,其中导电陶瓷增强银基电接触材料体系成为目前的研究热点之一。该导电陶瓷增强相体系因具有良好的导电特性、与Ag基体良好的界面相容性以及结构参数可调控等优势,作为增强相已在电接触材料领域得到应用[11,12]。贺庆等[13]采用载银的钙钛矿型La0.5Sr0.5CoO3-α颗粒、微球及纤维作为增强相制备相应的银基电接触材料,发现增强相微观结构对银基电接触材料的性能影响显著。作为制备电接触材料常用的技术-高能球磨诱发化学反应,以其理论研究意义和潜在的应用前景引起了材料研究者的关注[14,15]。徐晓燕等[16]发现球磨工艺显著提高电接触材料的抗弯强度、致密度等力学性能。郭忠权等[17]采用高能球磨法改变了增强相的形貌、分布均匀性,并有效地提升电接触材料的硬度和耐磨性。

为此,基于课题组的前期成果[18],本研究以溶胶凝胶合成的LaSrCuO4作为增强相应用于银基电接触材料,采用机械合金化辅以热压烧结工艺制备了相应的Ag/LaSrCuO4电接触材料,探讨了机械合金化中球磨转速、球料比等工艺因素对Ag/LaSrCuO4电接触材料电阻率、硬度、密度的影响规律,经机械合金化工艺参数的调控得出最佳工艺条件,为突破银基电接触材料的物理性能优化提供参考价值。

1 试验方法

1.1 Ag/LaSrCuO4复合粉体制备

以溶胶凝胶合成的LaSrCuO4粉体为增强相[18],化学Ag粉为基体相,按照质量比m(Ag)∶m(LaSrCuO4)=88∶12混合配比,以乙醇为球磨介质,调控机械合金化工艺参数制备相应的Ag/LaSrCuO4复合粉体,具体的机械合金化工艺方案设计如表1所示。混合粉体分别在不同球磨转速和球料比工艺条件下球磨4 h;经球磨工艺处理后的复合粉体用乙醇洗涤2~3次,置于干燥箱中80℃烘干8 h,过200目筛网后得到最终的Ag/LaSrCuO4复合粉体。

表1 机械合金化工艺方案设计

1.2 Ag/LaSrCuO4电接触材料制备

按上述工艺制得的Ag/LaSrCuO4复合粉体,采用初压-初烧-热压-复烧工艺处理后获得最终的Ag/LaSrCuO4电接触材料。将Ag/LaSrCuO4复合粉体采用成型压力为1100 MPa,压制1 min后得到直径φ11 mm的薄圆型素坯;薄圆型素坯在第一段温度600℃,保温3 h后,继续升至第二段温度820℃,恒定保温6 h,得到相应的Ag/LaSrCuO4薄圆型初烧样品;初烧样品在热压压力800 MPa,热压温度300℃,保压30 min下进行热压处理,获得相应的热压样品;经复烧温度800℃、复烧时间6 h后获得最终的Ag/LaSrCuO4电接触材料。

1.3 Ag/LaSrCuO4电接触材料结构与性能表征

采用D60K型数字金属电导率测量仪测量室温下不同工艺处理后样品的电阻率;采用HVS-1000型数显显微硬度计测量不同工艺处理后样品的硬度,载荷为4.9 N;采用XS104型电子天平测量不同工艺处理后样品的密度;采用德国布鲁克D8 Advance型X射线衍射仪分析Ag/LaSrCuO4复合粉体的物相结构;利用Zeiss Imager光学显微镜观察其金相组织。

2 结果与讨论

2.1 球磨转速的影响

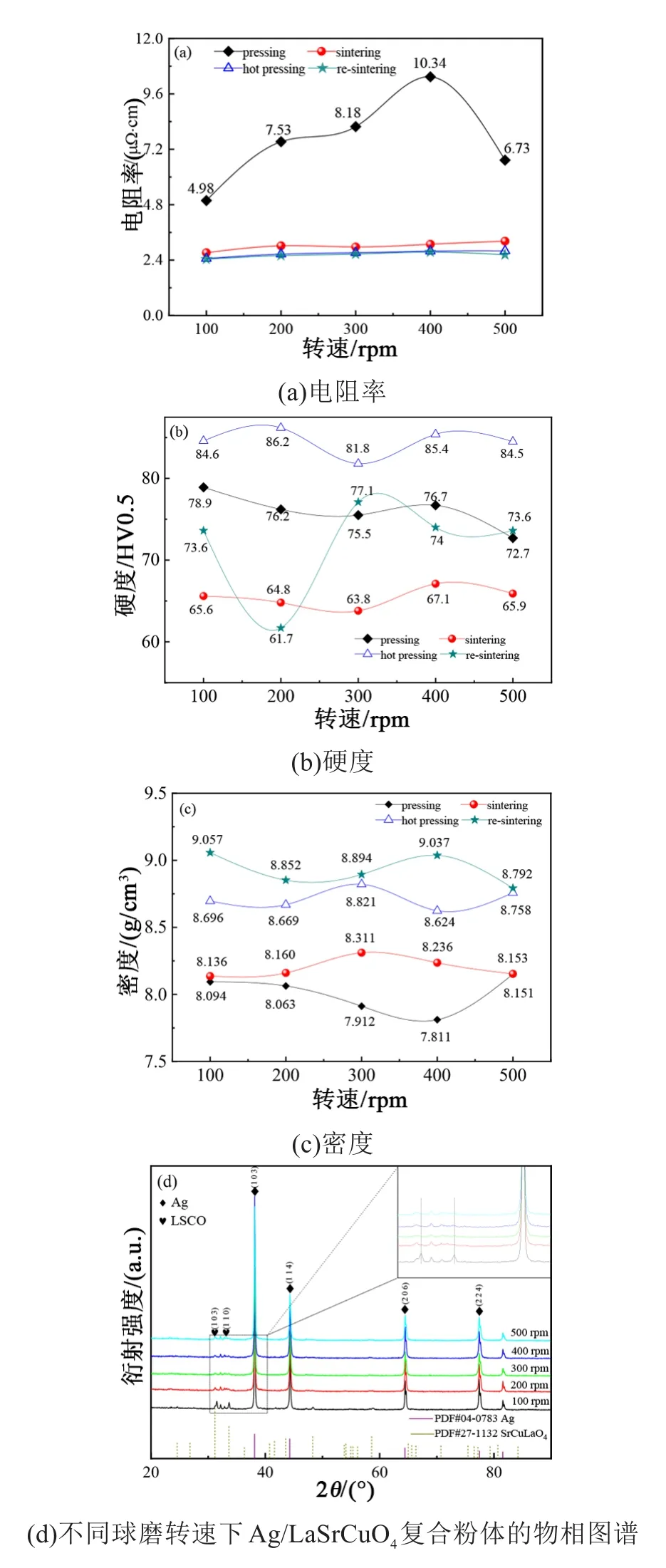

球磨转速对球磨效果有着重要影响,一般情况下,转速越高,球磨越充分,粉体细化程度越高,粉体复合越好,相关物理性能亦越佳。但如果转速过高,研磨体和物料贴附筒体一起回转,对物料起不到冲击和研磨作用。图1为不同球磨转速下Ag/LaSrCuO4电接触材料的物理性能变化曲线及XRD图谱。由图1(a)可知,在初压状态下,Ag/LaSrCuO4材料的电阻率随着球磨转速的增高先增加后减小,于400 rpm时出现最大值10.34 μΩ·cm。而经初烧-热压-复烧工艺处理后的Ag/LaSrCuO4电接触材料的电阻率随着球磨转速的增加呈缓慢上升趋势,并于500 rpm条件下分别达到3.22 μΩ·cm、2.80 μΩ·cm、2.63 μΩ·cm。

图1 Ag/LaSrCuO4物理性能与球磨转速关系曲线图及XRD图谱

由图1(b)可知,当球磨转速一定时,Ag/LaSrCuO4电接触材料经初烧和复烧工艺处理后硬度会下降。这是因为冷压和热压后Ag/LaSrCuO4材料表面会产生较大压应力,烧结过程中由于原子发生热扩散,表面应力松弛甚至消失,导致Ag/LaSrCuO4材料的硬度有所下降。其中,初烧工艺处理后的Ag/LaSrCuO4材料硬度变化和初压趋于一致,相同球磨转速下平均下降幅度为10.7。经复烧后的Ag/LaSrCuO4材料硬度相较于热压下降幅度变化过大,于球磨转速300 rpm时降幅最少并达到硬度最大值77.1 HV0.5。

由图1(c)可知,随着球磨转速增加,经初压工艺处理后的Ag/LaSrCuO4材料密度先减小后增大,于400 rpm时达到最小值7.81 g/cm3,经初烧工艺处理后密度的变化规律与初压后的密度变化呈现相反趋势,于300 rpm时达到最大值8.31 g/cm3。相较于初压、初烧,热压、复烧后的Ag/LaSrCuO4材料密度显著提高,复烧后Ag/LaSrCuO4材料于球磨转速100 rpm时达到最大值9.06 g/cm3。图1(d)为不同球磨转速下Ag/LaSrCuO4复合粉体的物相图谱。由XRD图谱可知,球磨工艺制得的复合粉体主要由Ag、LaSrCuO4两相构成,但是,复合粉体中LaSrCuO4的(103)、(110)衍射峰的位置均发生了小角度偏移(见插图),这可能归因于球磨过程Ag原子进入LaS-rCuO4晶体内部引起晶格常数、晶面间距等参数的变化[19]。

图2为Ag/LaSrCuO4粉体在不同球磨转速下初压成型后的电接触材料金相组织。由图2(a)可知,球磨转速为100 rpm时,LaSrCuO4增强相细化程度低。由图2(b)~(d)可知,随着球磨转速增高,增强相在Ag基体中分散趋于均匀,在球磨转速为400 rpm时分散性最佳。由图2(e)可知,当球磨转速为500 rpm时,出现Ag基体聚集,粉体分散性下降。综合工艺条件、材料各项性能等因素,球磨转速为300 rpm时Ag/LaSrCuO4电接触材料复烧后具有较低的电阻率,硬度最高,密度适中。为此,选定最佳球磨转速为300 rpm。

图2 Ag/LaSrCuO4金相组织与球磨转速关系

2.2 球料比的影响

球料比亦是影响球磨效果的重要参数,球料比太小,球与球间碰撞次数增多,磨损太大;粉料过多,则磨削面积不够,不能很好地磨细粉体,需要延长研磨时间,能量消耗增大。图3为不同球磨球料比下Ag/LaSrCuO4电接触材料的性能变化曲线及XRD图谱。

图3 Ag/LaSrCuO4物理性能与球料比关系图及XRD图谱

由图3(a)可知,相较于初压工艺处理后的Ag/LaSrCuO4电接触材料,初烧、热压、复烧后Ag/LaSrCuO4材料的电阻率显著降低,复烧工艺处理后的Ag/LaSrCuO4电接触材料于4∶1时达到最低值2.44 μΩ·cm。由图3(b)可知,当球磨料比一定时,相比于初压而言,Ag/LaSrCuO4材料经初烧工艺处理后硬度平均下降幅度为15.3 HV0.5,相比于热压而言,Ag/LaSrCuO4材料经复烧工艺处理后硬度平均下降幅度为20.0 HV0.5。经复烧后的Ag/LaSrCuO4材料于球料比3∶1条件下达到最大硬度76.1 HV0.5。由图3(c)可知,随着球料比的增加,各工艺处理后的Ag/LaSrCuO4电接触材料密度变化一致,相较于初压工艺,初烧、热压、复烧工艺均可显著提高Ag/LaSrCuO4材料密度。复烧后Ag/LaSrCuO4材料于球料比5∶1条件下达到最大值9.012 g/cm3。图3(d)为不同球料比下球磨后的Ag/LaSrCuO4复合粉体XRD图谱。球磨工艺制得的复合粉体主要由Ag、LaSrCuO4两相构成,未检测到其它杂相,说明球磨过程中未引入杂相。

图4为在不同球料比下经初压成型后的Ag/LaSrCuO4电接触材料金相组织。由图4(a)可知,球料比过低时,球磨效率低,导致粉体分布不均匀,存在粒径较大的LaSrCuO4颗粒聚集体。由图4(e)可知,当球料比过高时,磨球之间碰撞增多,增大料功率消耗,导致球磨效率降低,因此球料比会显著影响到Ag/LaSrCuO4球磨效果与整体的性能,球料比为3∶1时,球磨粉体分布较为均匀,Ag/LaSrCuO4材料具有良好的物理性能,故选定最佳球料比为3∶1。

图4 Ag/LaSrCuO4电接触材料金相组织与球料比关系

3 结论

(1)Ag/LaSrCuO4电接触材料的最优机械合金化参数:球磨转速300 rpm、球料比3∶1。在此最优工艺条件下制得的Ag/LaSrCuO4材料经热压-复烧工艺处理后获得最佳的物理性能,相应的电阻率为2.58 μΩ·cm,硬度为76.1 HV0.5,密度为8.88 g/cm3。

(2)随着球磨转速增加,增强相LaSrCuO4的晶面指数(103)、(110)衍射峰位往小角度方向偏移。