电工用铜线坯SCR连轧变形过程分析

刘青松,裴英豪,黄贞益,王 萍,施立发

(1.马鞍山钢铁股份有限公司技术中心,安徽马鞍山 243000;2.安徽工业大学 冶金工程学院,安徽马鞍山 243000)

引言

电工用铜线坯是制作电线电缆重要的中间坯料[1],其产品质量直接决定着成品电线电缆品质的高低。SCR连铸连轧工艺是目前生产电工用铜线坯最主要的工艺方法之一[2]。生产过程中连轧工艺波动是影响铜线坯力学性能及表面质量重要因素之一[3]。扭转测试(TTF)是检验铜线坯力学性能的重要方法,也是评价后续铜线拉拔性能重要手段之一[4]。国内外企业与学者对铜线坯表面质量与扭转性能也有大量研究,江海涛等[5]利用扫描电镜和拉伸试验机研究了SCR4500生产线铜杆组织和性能的转变,结果表明铜杆经过多道次轧制组织发生明显细化。攸骏等[6]通过实验分析确定了SCR坯料中的气孔是导致铜线坯及成品铜杆产生表面缺陷的主要原因。彭云等[7]通过对杂质元素氧进行深入研究,确定了铜线坯中氧含量与扭转次数的关系,并提出了改善电工用铜杆质量的措施和方法。以上学者多从成分、组织及冶炼工艺等方面对铜线坯质量进行研究,对SCR连轧工艺研究的文献相对较少。

本研究以SCR3000连轧实际生产工艺为研究对象,借助有限元模拟软件MSC.superform对电工用铜线坯8道次连轧过程进行有限元模拟,分析SCR连轧过程对铜线坯表面质量及扭转性能的影响。

1 有限元模型建立

电工用铜线坯连轧属于大变形金属塑性成型,轧件材料选取氧含量0.025%的低氧铜,热物性参数如表1所示。

表1 低氧铜材料热物性参数

低氧铜变形抗力采用Johnson-cook模型,如式(1)所示。

式中,σs为变形抗力;ε˙为变形速率;ε为变形程度;T为变形温度。

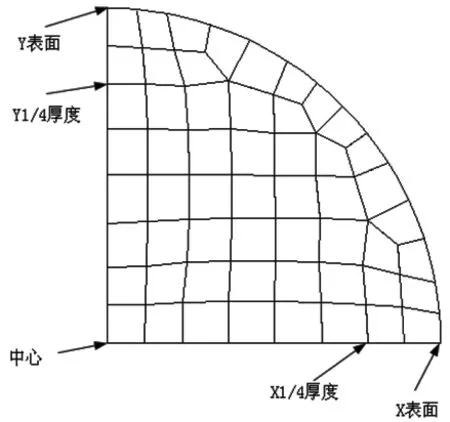

SCR连轧孔型系统为“椭圆-圆”系统,由于连轧过程为对称轧制,整个模型采用1/4轧件和1/2轧辊进行建模[8]。考虑到计算效率和精确性,连轧8道次采用分别建模,坯料经4道次轧制之后对轧件进行切片取断面,作为后4道次轧件断面形状[9],整个模型轧辊间距120 mm,具体模型如图1所示。

图1 四道次连轧模型

模型轧件两对称面采用位移约束,坯料初始温度为770℃,环境温度25℃,轧辊温度40℃,功热转换系数取0.9[10]。轧件与轧辊采用剪切摩擦类型,摩擦系数根据式(2)计算[11,12]。

式中,f为摩擦系数;α为表面系数;T为轧制温度。

2 模拟结果与讨论

计算结束后截取轧件各道次轧后断面积与实际面积进行对比,二者吻合较好,面积最大差值不超过2.5%,模拟结果能较准确地反映轧件实际变形情况及工艺参数变化规律。

2.1 温度场分析

模型轧件中节点较多,选取轧件截面5个典型的节点进行温度场分析,节点分布如图2所示。

图2 轧件的不同部位

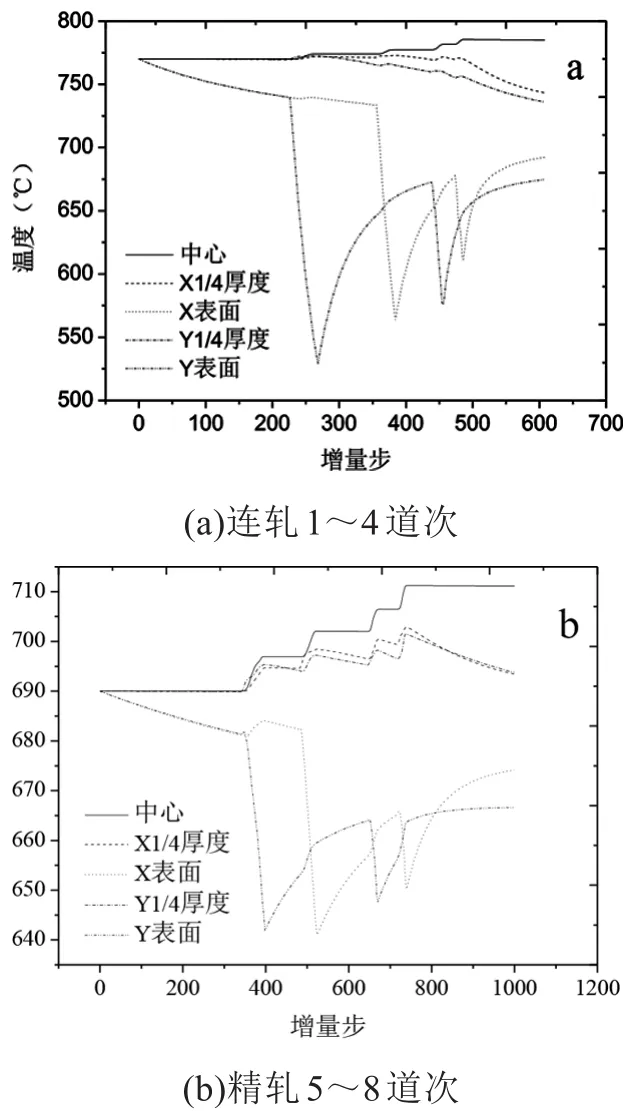

图3给出了典型节点温度随增量步的变化规律。从图3中可以看出,轧制之前轧件各部分温度保持一致,随着轧制的进行轧件中心和1/4厚度处与表面温度差异逐渐增加,轧件中心温度保持在690℃~800℃范围,轧件表面温度在520℃~680℃范围内,这主要由于轧制过程中轧件与轧辊表面接触换热造成;随着轧制道次增加轧件中心温度逐渐升高,连轧前4道次中心温度上升15.3℃,后4道次中心温度上升21.2℃,这主要由于金属塑性变形过程中塑性功和摩擦功转化为热量导致温度升高;在中心温升及表面温降共同作用下轧件1/4处温度较为稳定;轧制结束后整个轧件温度逐渐趋于一致。

图3 轧件不同部位温度变化

2.2 轧制力学性能分析

图4为轧制过程中各道次轧制力随增量步的变化曲线。从图4中可以看出,轧件从自由状态到与后机架连轧关系建立过程中轧制力都有一个阶梯状变化。前4道次连轧过程中,轧件从自由状态到与第3机架连轧关系建立,轧制力下降了2.8 kN;轧件从3、4机架连轧状态到第4机架自由轧制状态,第3机架轧制力增加了4.1 kN,变化量超过25%。由此可以说明轧件在连轧1至4机架间存在较大张力。而轧件在5至8机架间连轧关系建立时轧制力波动相对较小,轧件从第7、8机架连轧到自由轧制状态轧制力下降了0.65 kN,因此可以判断轧件在连轧5至8机架间处于相对理想的连轧状态,但第7、8机架间存在着微推力轧制状态。

图4 轧制力随增量步的变化

图5为轧制过程中各道次轧制力矩随增量步的变化曲线。从图5中可以看出,轧件在各机架连轧关系建立过程中轧制力矩都有一个阶梯形变化的趋势。轧件从第1机架到与第3机架连轧关系建立时轧制力矩下降了48.3%;而第3机架从连轧状态到轧件自由轧制,轧制力矩降低了55.5%;连轧过程中由于第6、7机架间张力及7、8机架间推力,导致第7机架轧制力矩较自由轧制状态增加了33.3%。机架间推拉关系分布的差异,导致轧件在连轧关系建立后机架间载荷差异较大,部分机架载荷的异常增加会限制连轧产线生产能力的发挥。

图5 轧制力矩随增量步的变化

2.3 轧件损伤分析

韧性损伤破坏是金属塑性成型过程中的重要问题[13]。Cockroft-Latham破坏准则可以准确描述金属不同变形条件下韧性损伤破坏的分布,具体公式如式(3)所示。

其中:σmax分别是最大主应力和等效米塞斯应力;εf为断裂时临界等效应变˙为等效塑性应变率;C为材料的断裂伐值。

轧件典型节点损伤值随增量步变化曲线如图6所示。从图6中可以看出,随着轧制道次的增加轧件典型节点处损伤值均呈阶梯状增加,第1至4机架连轧结束后轧件表面Y方向损伤值为4.98,X方向损伤值为4.77,而中心处损伤值为0.54。经8道次轧制后轧件表面Y方向累积损伤值为7.18,X方向累积损伤值为6.71,中心累积损伤值为0.877,轧件表面1/4处损伤与中心处损伤较为接近。因此轧件在连轧过程中表面较中心更容易损伤,轧制结束后各道次损伤逐渐累积易使得轧件表面形成加工缺陷,影响成品性能。

图6 轧件不同部位损伤变化

图7为连轧结束后轧件损伤分布。

图7 轧制后轧件断面损伤分布

2.4 扭转裂纹形成原因分析

连轧过程中各道次轧件断面积结合轧制速度计算出的连轧机架间堆拉率如表2所示。由表2中可以看出,SCR连轧8机架间堆拉关系存在较大差异。其中第1、2机架间,2、3机架间,6、7机架间处于张力轧制状态,特别是第1、2机架间和2、3机架间堆拉率均大于5.5%,远大于线材连轧微张力轧制堆拉率0.2%~1%的范围,轧件在机架间受到较大的张力作用;第3、4机架间,5、6机架间,7、8机架间存在微推力轧制状态。

表2 连轧各机架工艺参数

铜线坯在SCR连轧过程中由于轧件表面与轧辊之间热交换,轧件表面温度在520℃~680℃范围内波动。图8为低氧铜材料塑性图,由低氧铜材料断面收缩率随温度变化曲线可以看出,铜线坯连轧过程中表面处于低塑性区域,延伸率和断面收缩率均在40%以下。铜线坯表面较低的延伸率在SCR连轧机架间大张力作用下易形成微裂纹缺陷,裂纹在后续机架轧制过程中难以焊合被保留下来,成为影响电工用铜线坯扭转性能的潜在缺陷。

图8 低氧铜材料塑性图

3 结论

(1)电工用铜线坯在SCR连轧过程中受表面与轧辊热交换影响,轧件表面温度较低为520℃~680℃。

(2)SCR连轧过程中第1、2机架间和2、3机架间堆拉率分别为6.20%、5.67%,使得轧件在机架间受到较大的张力作用;

(3)轧件经8道次连轧表面Y方向累积损伤值7.18,X方向累积损伤值为6.71,中心累积损伤值为0.877,轧件表面1/4处损伤与中心处损伤较为接近。

(4)铜线坯表面较低的延伸率在SCR连轧机架间大张力作用下易形成微裂纹缺陷,裂纹在后续轧制过程中难以焊合,形成影响电工用铜线坯扭转性能的主要因素。