低Pd负载量结构化邻二甲苯燃烧催化剂的设计

詹金姣, 张 琪*, 孙诗白, 赵 龙, 侯 红

1.华东理工大学, 大型工业反应器工程教育部工程研究中心, 上海 200237

2.中国环境科学研究院, 环境基准与风险评估国家重点实验室, 北京 100012

VOCs (挥发性有机化合物)作为工业过程和家装产品中的主要污染物,对环境和人体都有严重的危害,其可破坏臭氧层、形成光化学烟雾、诱发白血病和皮肤癌等疾病[1-4]. 因此,开发一种有效去除VOCs的技术迫在眉睫. 目前,国际上最常用的处理VOCs的技术有生物降解法[5]、吸附法[6]、等离子技术[7]、膜分离技术[8]、光催化氧化法[9]及催化燃烧法[10]. 催化燃烧法凭借其节能、无二次污染、可处理低浓度有机废气的优点而受到广泛关注[11]. 催化燃烧法去除VOCs的催化剂主要分为贵金属催化剂和非贵金属催化剂两大类. 贵金属催化剂因在反应中的起燃点低,催化效率高近年来被广泛研究[12],其中Pd基催化剂因其低成本、高活性、高稳定性而引起很多学者的关注[13-14].

传统用于催化燃烧的催化剂大多为颗粒状,但因压降高、传质传热差、难于塑型等缺点使其发展受到了局限[15]. 相比于颗粒状催化剂,结构化催化剂压降低、传质传热性好、可塑性强[16-17]. 常用的结构化催化剂以陶瓷为基体,通过涂覆法将活性组分负载于载体上,该类催化剂在高温反应体系中涂层易脱落,在一定程度上限制了其应用与发展[18]. 因此,对于结构化催化剂的制备方法有待进一步研究. 对此,华东理工大学大型工业反应器工程教育部工程研究中心前期开发了一种新型的阳极氧化技术,在铝基体表面自生长出一层氧化铝层,制备出具有规整孔道、高比表面积的结构化板状催化剂,同时也解决了涂覆法中涂层易脱落的问题. 该催化剂被广泛应用于VOCs治理及能源转化领域[19-22]. 为了有效缩短催化剂的制备时间,在板状催化剂的基础上创新性地提出了一种通过电解法将板状载体作为阴极,负载活性组分的催化剂制备方法. 有效地将催化剂负载时间从数十小时缩短为数分钟[23]. 然而,该方法在以下2个方面还需要进一步研究:①在阳极氧化制备板状催化剂载体的过程中,氧化铝与铝基界面处生成致密氧化铝阻挡层,使得载体导电性较差,增加了低负载量催化剂制备的难度. 因此,如何消除载体阻挡层,提高其导电性,是该方法的关键问题之一. ②在电解法制备催化剂中,不同载体的电荷转移能力与活性组分分布以及与催化活性关系的研究较少.

综上,该研究首先采用阳极氧化技术制备结构化板状催化剂载体,并探讨阴极极化法对催化剂载体阻挡层的消除作用;在此基础上讨论电解时间对Pd在CP-AAOAl (阴极极化后的阳极氧化铝)、CP-AlOOHAl (阴极极化后的勃姆体)和CP-γ-Al2O3Al (阴极极化后的γ-Al2O3)3种载体上负载量的影响;通过交流阻抗试验探究3种载体上表面电荷的转移能力并关联Pd在其上的负载难易程度;通过XRD (X射线衍射)、CO-Pulse (一氧化碳脉冲化学吸附)、SEM (扫描电子显微镜)、EDS (能谱仪)等表征手段,进一步解释不同载体上Pd的分散行为;最后将制得的3种催化剂应用于邻二甲苯的催化燃烧反应体系,比较其反应行为,并选取催化活性最佳的催化剂进行催化稳定性评测.

1 材料与方法

1.1 催化剂制备

选用70 mm×70 mm×0.4 mm (长×宽×厚)商业铝板(1060型,纯度≥99.6%),经过10% NaOH溶液碱洗4 min和10% HNO3溶液酸洗2 min的预处理. 将铝板置入草酸电解液中,恒定电流密度50 Am2,阳极氧化12 h形成有序的具有竖直孔道结构的氧化铝. 将氧化铝用去离子水冲洗并置于常温下晾干12 h,再经350 ℃焙烧1 h后得到AAOAl (阳极氧化铝).

1.2 催化剂表征

样品的孔道截面图由光学显微镜(Axio Imager A2,Carl Zeiss公司,德国)测得,样品先垂直固定于树脂溶胶中,使其截面暴露于表面,经过抛光处理后再进行显微镜拍摄. 样品的表面和截面形貌由扫描电子显微镜(30-300000Nova NanoSEM 450,赛默飞世尔科技公司,美国)拍摄,样品首先在真空镀膜仪中以磁控溅射的方式喷铂120 s,然后在显微镜上进行观察,扫描电压为15 kV. 样品的比表面积、孔径和孔体积由氮气吸-脱附等温试验(3.5-5000 Angstroms3Flex,麦克公司,美国)测定,样品首先在250 ℃下脱气处理12 h,然后在-196 ℃下进行N2吸-脱附等温试验,BET法获得比表面积,BJH法计算孔径分布、孔体积. 样品的相态和形貌由X射线衍射仪(多晶D8 Advance 达芬奇,布鲁克AXS有限公司,德国)测定,采用Cu Kα为辐射源,测试条件为电压40 kV、电流100 mA、步长0.02°、扫描速率3°min、2θ角范围10°~80°. 催化剂的Pd负载量由等离子体原子发射光谱仪(Varian 710ES,Agilent公司,美国)测定,测试条件为射频功率1 300 W、辅助气体流量0.2 Lmin、雾化器气体流量0.80 Lmin、等离子体气体流量15 Lmin、水平观测距离15.0 mm. 催化剂表面Pd纳米颗粒的尺寸和分散度由CO脉冲化学吸附仪(AutoChem Ⅱ 2920,Micromeritics公司,美国)测定,首先将一定量的样品剪碎放入石英U型管中,在10% H2Ar (30 mLmin)混合气氛下,250 ℃还原2 h,然后切换Ar (30 mLmin)气氛,280 ℃恒温吹扫30 min,随后降至25 ℃气体切换成CO气氛,按10 ℃min升至指定温度,自动记录数据并分析. 3种载体在Pd (NO3)2中的电化学曲线在化学工作站(CHI602E,上海辰华仪器有限公司)上进行,试验采用三电极体系,试验温度25 ℃,对电极为石墨板,尺寸2 cm×10 cm×0.5 cm,参比电极为氯化银电极(AgAgClCl-),循环伏安法扫描速率20 mVs,扫描周数为5周,扫描范围为-0.8~1.1 V. 交流阻抗图谱在电化学工作站(Autolab PGSTAT302N,万通公司,瑞士)上进行测试,试验采用三电极体系,试验温度25 ℃,对电极为石墨板,尺寸2 cm×10 cm×0.5 cm,参比电极为氯化银电极(AgAgClCl-),测试条件为交流电位幅值5 mV、施加偏置电位0.22 V、测量频率10-2~105Hz.

1.3 催化剂活性评价

邻二甲苯催化燃烧反应固定床活性评价装置如图1所示. 对催化剂进行活性测评时,将0.3 g板状催化剂剪成4 mm2的碎块,与1.0 g石英砂混合后,装入直径为10 mm的石英管中部,两端装填适量的石英砂,GHSV (体积空速)为 25 000 h-1. 邻二甲苯通过注射泵(SPLab01,孚然德实验设备有限公司)进入邻二甲苯发生器(SPG-AT01,孚然德实验设备有限公司),进口浓度为500×10-6. 邻二甲苯发生器的气化温度设置为155 ℃,气化后的邻二甲苯在固定床反应器中与氧气发生催化氧化反应,其中固定床反应器的升温速率为3 ℃min. 反应前后邻二甲苯和二氧化碳的浓度均由气相色谱(GC 9160,上海凡伟仪器设备有限公司)测定,当邻二甲苯完全催化氧化时,气相色谱检测到的二氧化碳浓度为 4 000×10-6. 邻二甲苯的转化率通过碳平衡来计算,计算公式:

图1 邻二甲苯催化燃烧反应固定床评价装置

X=(1-coutcin)×100%

(1)

式中:X为邻二甲苯的转化率,%;cin和cout分别为反应前、后邻二甲苯的浓度,10-6.

2 结果与讨论

2.1 阴极极化时间对AAOAl导电性能的影响

图2 AAOAl在不同阴极极化时间下的截面图

图3 AAOAl在不同阴极极化时间下pH、系统电压和表面电阻的变化曲线

2H++2e=H2↑

(2)

2Cl--2e=Cl2↑

(3)

Al2O3+2OH-=2AlO2-+H2O

(4)

H++AlO2-+H2O=Al(OH)3↓

(5)

式中,↑和↓分别表示气态和沉淀.

2.2 3种载体的电荷转移能力对Pd负载难易程度的影响

图4 不同电解时间下Pd在3种载体上的负载量变化情况

为了进一步解释3种载体上Pd的负载行为,对3种载体进行了循环伏安试验和交流阻抗试验研究(见图5). 首先通过循环伏安试验确定了Pd2+在3种载体上的还原电位,3种载体在Pd(NO3)2和HNO3混合溶液中的循环伏安曲线如图5(a)所示. 由图5(a)可以看出,当CP-AAOAl、CP-AlOOHAl和CP-γ-Al2O3Al的扫描电位分别达到-0.11、-0.15、-0.15 V时,氢原子在Pd晶格内出现吸附峰[25]. 当扫描电位为0.89 V时,Pd0被氧化成PdO;当扫描电位为0.22 V时,溶液中的Pd2+和已负载在电极上的体相PdO还原为体相Pd0[26]. 因此,Pd2+在CP-AAOAl、CP-AlOOHAl和CP-γ-Al2O3Al 3种载体上的还原电位均为0.22 V. 在还原电位确定的基础上开展交流阻抗试验,图5(b)为3种载体在Pd(NO3)2和HNO3混合溶液中的Nyquist曲线. 图5(b)中圆弧半径的大小表示电荷转移电阻(电荷发生转移时遇到的阻力)的大小,圆弧的半径越小,电荷转移能力越强. 因此,3种载体电荷转移能力大小顺序为CP-γ-Al2O3Al>CP-AAOAl>CP-AlOOHAl. 由此可以解释3种载体对Pd负载性能不同的原因,即CP-γ-Al2O3Al载体电荷转移能力最强,最易负载Pd.

图5 Pd浓度为5 mmolL时3种载体在Pd(NO3)2和HNO3混合溶液中的循环伏安曲线和Nyquist曲线

图6 3种催化剂的XRD图

表1 3种催化剂以及对应载体的物理性质

图7为Pd在3种载体表面及孔道内部的SEM图和截面EDS图. 由图7(a)可见,Pd在CP-γ-Al2O3Al载体的表面分散最均匀,而在CP-AlOOHAl表面出现较大的Pd颗粒,此结果与XRD及CO脉冲化学吸附的分析结果一致. 由图7(b)可见,Pd深入到了3种载体的孔道内部,其中,Pd在CP-AAOAl和CP-AlOOHAl的孔道入口处均出现了团聚现象,产生大颗粒Pd,而在CP-γ-Al2O3Al的孔口和孔道中分布均匀,未观测到团聚现象. 说明CP-γ-Al2O3Al载体对Pd具有更好的分散性能. 这是由于在3种载体中,CP-γ-Al2O3Al载体的电荷转移能力最强,使得Pd2+最容易与CP-γ-Al2O3Al充分接触并均匀地结合生成Pd0,所生成的PdCP-γ-Al2O3Al催化剂具有最好的Pd分散度.

图7 Pd在3种载体表面的SEM图和截面EDS图

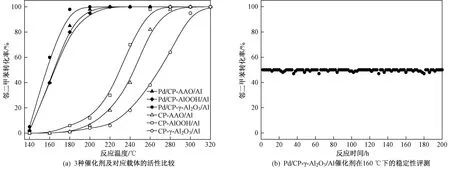

2.3 催化剂的活性评价测试

注: 反应条件是邻二甲苯浓度为500×10-6,体积空速(GHSV)为25 000 h-1.

3 结论

b) 当Pd含量为0.1%时,采用电解法在3种载体上负载Pd的时间可控制在5 min以内.

c) 3种载体中CP-γ-Al2O3Al的阻抗最小,其电荷转移能力最好,更有利于Pd的负载及分散.