准东煤掺烧锅炉结焦分析及对策

【摘要】炉膛内结焦会使水冷壁辐射吸热量下降,炉膛出口烟温升高,使对流受热面因热负荷升高而造成超温;通风阻力增大;体形较大的焦脱落会砸坏水冷壁或冷灰斗,甚至造成炉膛灭火。如何掺烧新疆准东煤,有效防止锅炉结焦显得尤为重要。

【关键词】结焦;沾污;碱金属;灰熔点;掺烧

1、掺烧准东煤存在的问题

1.1水冷壁结渣。水冷壁结渣严重、炉内吹灰器吹灰频率增加,造成水冷壁减薄爆管。

1.2高温腐蚀。高过、高再管壁腐蚀严重,部分电厂存在管束泄漏,大量换管问题。

1.3对流受热面沾污积灰和管子磨损。

1.4炉膛垂直水冷壁壁温偏差较大,大屏及水平烟道有结渣,尾部竖井烟道受热面前后烟气压差明显升高,再热汽温两侧偏差增大。

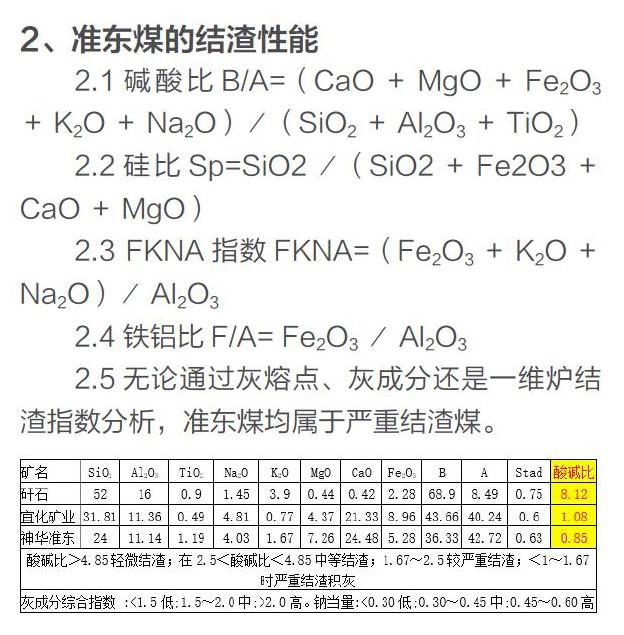

2、准东煤的结渣性能

2.1碱酸比B/A=(CaO+MgO+Fe2O3+K2O+Na2O)/(SiO2+Al2O3+TiO2)

2.2硅比Sp=SiO2/(SiO2+Fe2O3+CaO+MgO)

2.3 FKNA指数FKNA=(Fe2O3+K2O+ Na2O)/Al2O3

2.4铁铝比F/A= Fe2O3/Al2O3

2.5无论通过灰熔点、灰成分还是一维炉结渣指数分析,准东煤均属于严重结渣煤。

3、锅炉结焦原因分析

3.1结渣的内因特性。灰的熔融特性;管壁表面粗糙程度;炉内结渣有自动加剧特性。

3.2结渣的外部条件。燃烧时空气量不足;燃料与空气混合不充分;炉内火焰偏斜;炉膛出口烟温增高;底漏风量大;吹灰、除渣不及时;炉设计、安装或检修不良;掺烧煤种灰熔点温度偏低;准东煤碱金属含量超标。

4、对灰渣特性的影响

4.1 SiO2 的影响。随着 SiO2 含量的增加,其软化温度逐渐降低;当Si02质量分数逐步增加后,多余的Si02以单体存在于煤灰中,导致煤灰熔融性温度升高。

4.2 Al2O3的影响。在煤灰中熔化过程中起“骨架”作用,其质量分数越高“骨架”成分越多,熔点越高。

4.3 Fe2O3的影响。随着Fe2O3含量的增加,软化温度逐步降低。Fe2O3每增加1%,流动温度FT平均降低6.4℃。

4.4 CaO 的影响。CaO 属于碱性氧化物,本身熔点很高2610℃,随着CaO含量的从无到有,样品软化温度逐步降低,然后又有回升的趋势。

4.5 Na2O 的影响

随着Na2O含量的增加而增加,温度从800℃~900℃开始就有霞石(NaO·A1203·2SiO2)和钾长石(KaO·A1203·6SiO2)生成;在1100℃时,Na2O含量为8% 的样品已经出现大量液相而弯曲变形, 1200℃时Na2O占3.12%的样品也出现了同样的情况。

5、防止结渣

5.1调整炉内燃烧。下摆喷燃器喷口;降低炉膛负压;降低一次风率使着火提前;减小切圆避免气流贴墙结渣;保持合适的空气量。

5.2燃燃料管理。严防低灰熔点煤源进入煤场造成锅炉结焦发生;调整原煤掺烧配比,降低准东煤掺配比例至70~75%左右;根据掺烧后混煤的碱金属含量控制其参数在Na2O≤3.5、K2O≤1.5范围内;

5.3运行调整。根据炉膛出口烟判断炉膛内燃烧过程的均匀性和煤粉到达炉膛出口的燃尽程度;对各段受热面的换热比例进行计算分析,判断受热面运行状态。

5.4防止炉内结焦。适当降低一次风率;合适的煤粉细度;优化燃烧配风,减小火焰切圆;调整各层燃烧器的火焰切圆,防止其偏斜。加强炉膛吹灰频率。

5.5防止水平烟道受热面结焦。适当提高运行氧量;降低炉膛出口烟温,减少碱金属蒸汽在水平和尾部烟道受热面上的凝结和沾附;通过各级受热面进出口汽温和温升的变化趋势,判断结焦位置,针对性的吹灰。

5.6提高检修质量。锅炉检修时应彻底清除炉内积存灰渣,并做好漏风试验以堵塞漏风。进行冷态假想切圆测量及燃烧器摆角角度检查和调平试验。

5.7设计优化。增大炉膛容积及截面积,拉开燃烧器间距;针对性的设计燃烧器;选择合理上一次风到屏底距离;采用合理的燃烧区域热负荷;受热面结构设计;优化吹灰器选型和布置方式。

5.8准东煤掺烧

5.8.1高岭土掺烧。高岭土成分以SiO2和A1203为主,SiO2单质熔点高达到1730℃;添加1O%高岭土后,其炉膛结焦比纯烧准东高碱煤要好一些,虽仍有流渣但其渣的致密程度要比纯烧准东高碱煤要低。

5.8.2煤矸石掺烧。井煤煤质变化较大时炉内结焦较多,炉底排渣变化较大。质地较轻的红渣在屏过受热面上逐渐沾附、增厚。

5.8.3油页岩掺烧。对油页岩成份以及露天煤与油页岩混合样做全元素分析、热值分析及灰熔点分析。混合比例控制在9.5:0.5~8.8:1.2。

5.8.4石灰石掺烧低灰熔点煤,而采用添加 CaCO3到一定量后,其灰熔点均可上升至>1250℃,它一种切实可行的提高灰熔点的方法。

5.8.5沙土掺烧。当掺烧到沙土的磨煤机电流偏大,电场输灰压力增大,易堵灰。捞渣机液压驱动力变化大。

5.8.6掺烧除焦剂。液体除焦剂喷入炉内后即迅速汽化,并随烟气气流通过炉膛、过热器、再热器、省煤器和空气预热器等,直至排出。

5.8.7炉内喷涂。针对电厂锅炉实施防高温腐蚀、磨损、飞灰堆聚、抑制结焦的热喷涂技术,纳米陶瓷冷喷涂技术。

结语:

影响锅炉结焦的原因较多:炉型选择,容积和截面热负荷的设计、喷燃器的选择、一次风压的选择、二次风的配比、入炉煤的低位发热量、入炉煤的碱金属含量、灰熔点温度高低、捞渣系统及炉本体漏风情况等等。当前防止结焦方法有:低负荷掉焦法、炉外加药法、炉内喷药法、分仓上煤法、炉外掺烧上煤法、仪器调整法等;需要结合各电厂锅炉实际结焦情况有针对性行的进行处理不建议盲目套用、照搬。

参考文献:

[1]哈尔滨锅炉厂空预器有限责任公司提供的安装图纸及厂家相关资料.

[2]白国亮主编《锅炉设备运行》.

[3]张堃,黃镇宇,修洪雨等人编写.《煤灰中化学成分对熔融和结渣特性影响的探讨》.

[4]乌晓江,张翔,陈楠编写.《高岭土对新疆高碱煤沾污结渣特性的影响研究》.

[5]赵东编写《锅炉结渣沾污控制策略》.

作者简介:

郗来鹏(1978-),男,汉族,籍贯陕西,2006年毕业于华北电力大学电气及工程及自动化专业,现任中煤能源新疆煤电化有限公司发电运行部锅炉运行主管,工程师。