防爆锂电池车辆动力系统的研究*

祁宏

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

近年来,随着锂电池技术的不断突破,锂电池的安全性不断提高。井下防爆锂电池车辆因具有零排放、低噪音、高比能量等优点,已经被各大煤矿用户所接受,很好地解决了目前防爆柴驱车辆发展的瓶颈问题。但我国煤矿数量众多且分布广泛,井下使用条件参差不齐,复杂恶劣的使用工况对车辆的动力总成提出了更加苛刻的要求:对驱动电动机转矩控制的动态要求比较高(频繁的启停、上下坡、加减速),并能够适应极限工况,附加能量回馈的性能;要求动力电池比能量高、安全性好等。排除电动机和电池技术等客观因素的影响,车辆动力总成设计的合理性也是影响整车性能的重要因素。研究车辆动力总成对于提升整车性能至关重要[1-2]。

1 动力系统的组成及功能

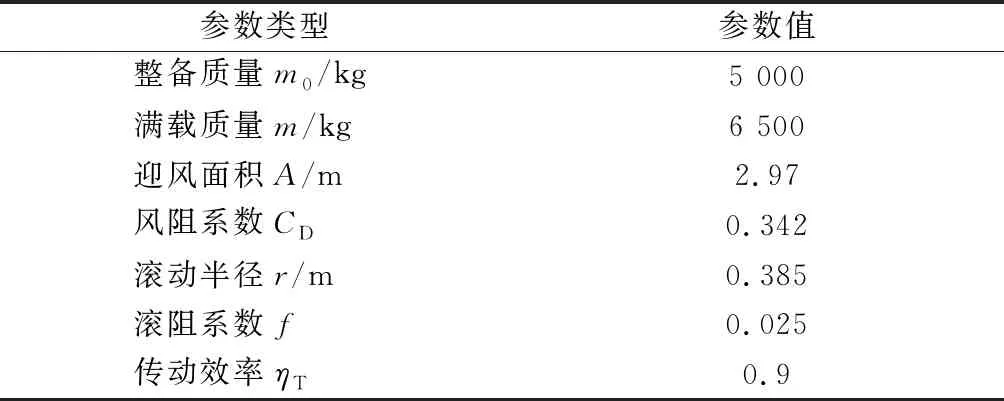

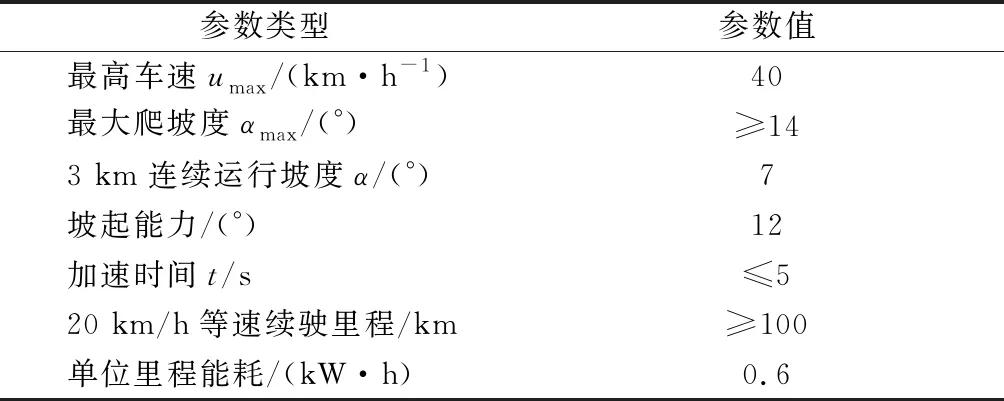

电动车辆动力系统的功能为将车载电能转化为车辆行驶的动能,保证车辆正常运行。其结构一般由车辆驱动系统、车载能量系统及传动系统等部分组成。动力系统的匹配程度直接影响整车性能,尤其是防爆驱动电动机和防爆动力电池的匹配程度,对矿用纯电动防爆车辆的整车性能产生重大影响。本文以防爆锂电池人车动力系统的设计匹配为例,研究了防爆锂电池车辆的动力总成。车辆的基本参数及性能指标要求如表1和表2所示。

表1 整车的基本参数

表2 整车性能指标要求

2 动力系统的设计匹配

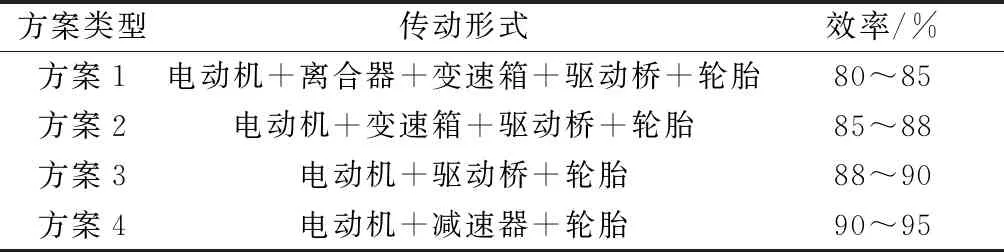

2.1 车辆传动方式选型

车辆的传动系统是将电动机的输出扭矩传递到车轮上,所选传动型式的不同,将直接影响到车辆效率。电驱动车辆常用传动型式和传动效率如表3所示[4]。设计时为了减轻车重,提高传动效率,常以结构简单的定比减速器取代方案2中笨重的变速箱,即“电动机+减速器+驱动桥+轮胎”。

表3 传动方式对比

2.2 防爆驱动电动机参数匹配及选型

矿用防爆驱动电动机为满足防爆车辆复杂的使用条件,一般通过电动机的功率、转速、转矩和效率等参数来设计匹配[3]。

2.2.1 防爆驱动电动机功率

驱动电动机的功率直接关系到车辆的动力性。电动机功率越大,车辆的加速性和爬坡性越好,但电动机的体积和质量也会相应的增大;同时,电动机工作在高效区的时间短,不利于车辆的能量利用率,降低了车辆的续航里程。防爆驱动电动机的最大功率Pmax一般由车辆最高车速和最大爬坡度时所需的功率共同决定,即:

(1)

(2)

Pmax≥max{P1,P2}

(3)

式中:P1为按照最高车速计算的防爆驱动电动机的功率;P2为按照最大爬坡度计算防爆驱动电机的功率;uα为爬坡速度。

2.2.2 防爆驱动电动机扭矩与转速

额定转矩是防爆驱动电动机长时间、高效率工作的转矩,应满足车辆较长距离爬坡的需求,通常按照车辆7°坡连续运行3 km的工况进行考核。最大转矩为防爆电动机短时过载转矩,通常匹配车辆坡道起步能力或短距离极限爬坡能力。对于固定传动比车辆,防爆驱动电动机最高转速直接决定车辆最高车速。额定转速的选取则会影响到车辆经济运行车速区间的分布,直接影响车辆续驶里程。

防爆驱动电动机额定转矩TN:

(4)

防爆驱动电动机高效工作区通常位于额定转速附近。为提高车辆的经济性,通常将车辆常用车速或经济车速对应的电动机转速与额定转速相匹配,即:

(5)

式中:ig为减速器速比;i0为主减速比;uc为车辆经济车速。

2.2.3 防爆驱动电动机效率

防爆驱动电动机除了应具备上述要求的机械特性外,整个工作区域具有高效率也至关重要。由纯电动防爆车辆整个运行工况可知,防爆驱动电动机不单单工作在某一额定点,而是一个工作区域。因此,要求防爆驱动电动机在整个转矩-转速特性区域内应有高效率。选用时为了得到最佳的经济性能,应确保防爆驱动电动机频繁工作区域完全处在高效率区。

鉴于防爆驱动电动机往往与电动机控制器配合运行,仅仅考虑驱动电动机的效率对研究整车动力系统作用不够明显。在设计过程中常研究防爆电动机控制系统的效率:

η=η1η2

(6)

式中:η为防爆电动机控制系统效率;η1为防爆驱动电动机在某一点的效率;η2为防爆驱动电动机控制器在某一点的效率。

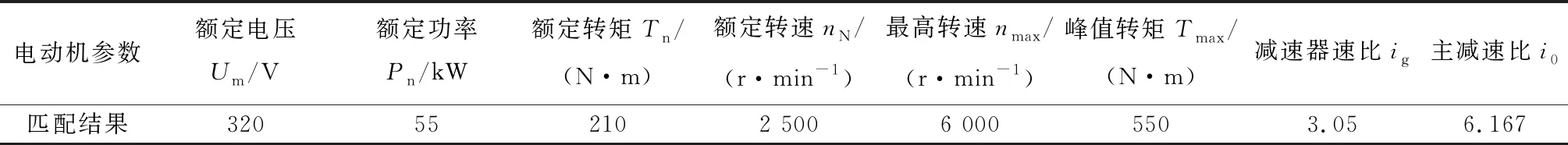

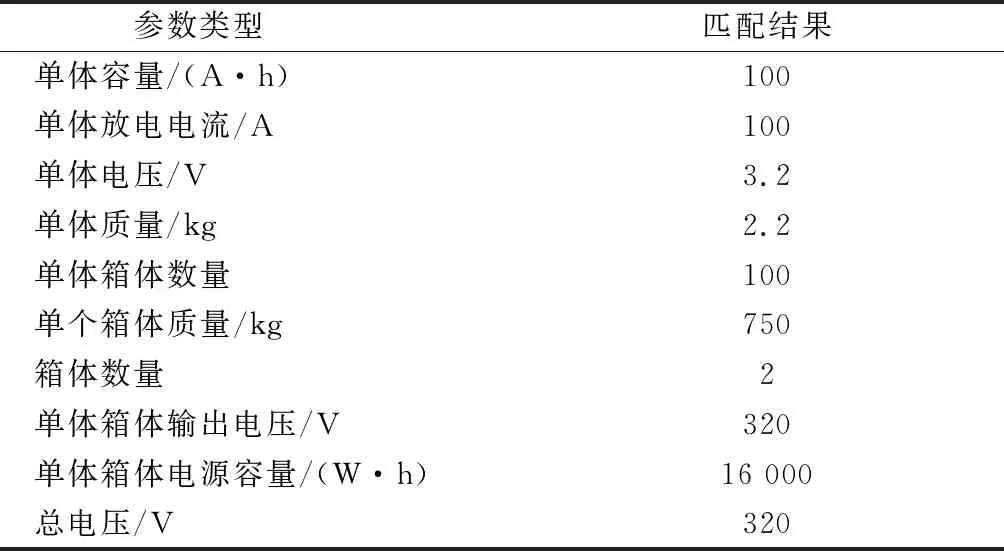

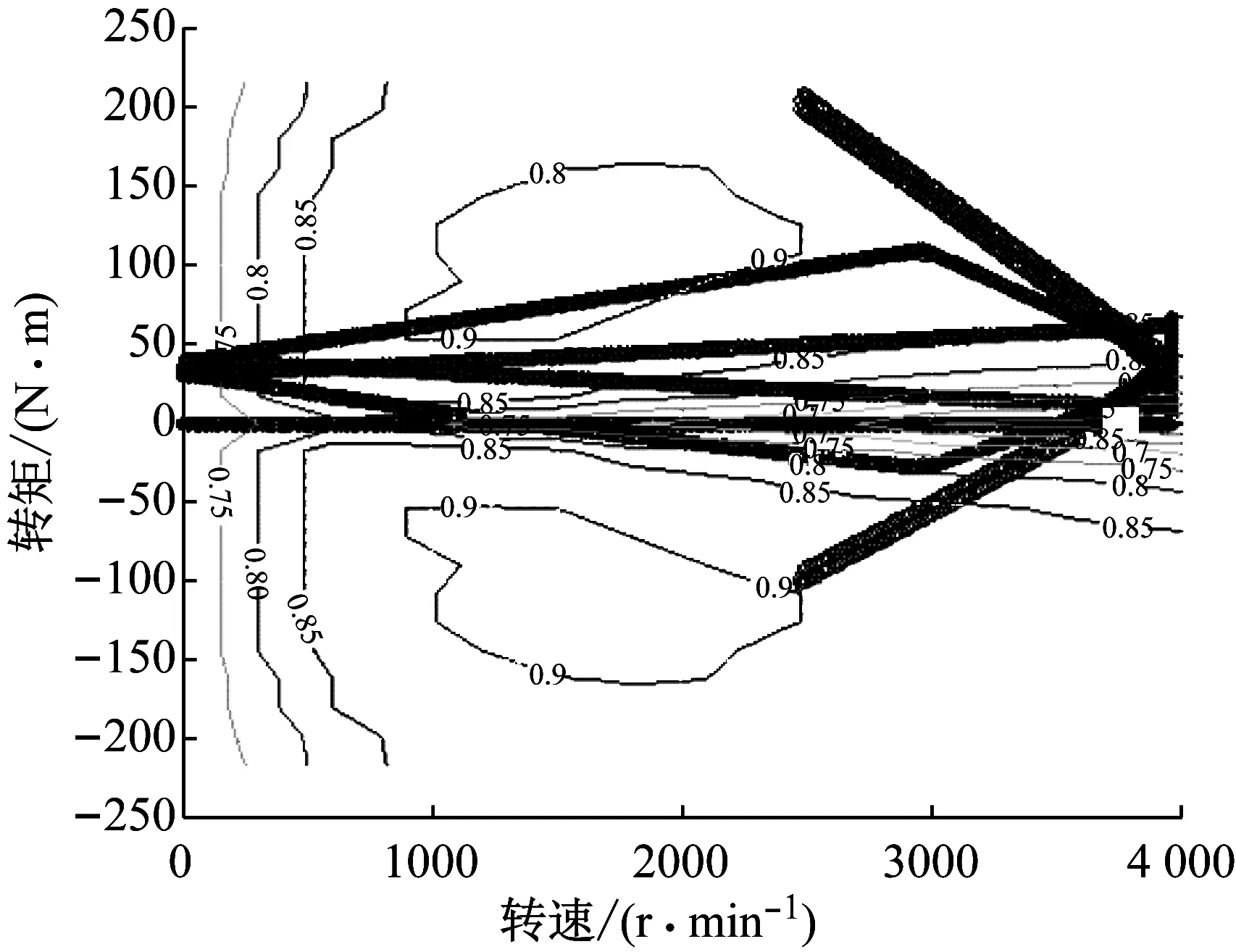

一般将系统效率在85%以上的工作点定义为高效工作点。当前行业通常要求效率大于85%的效率区占整个工作区的85%以上,即“双重85%评估系统”。基于上述研究,防爆驱动电动机控制系统效率MAP图如图1所示[4],防爆驱动电动机参数及控制系统匹配结果如表4和表5所示。

图1 防爆驱动电动机控制系统效率MAP图

2.3 防爆动力电池参数匹配及选型

鉴于锂离子蓄电池在煤矿中应用,对其安全性提出了更加严格的要求。根据最新的执行标准,目前井下防爆锂电池车辆均采用磷酸铁锂单体电池,并将单体电池安置在经过打压试验的防爆电池箱内。对电池组匹配如下。

车辆以等速ue行驶时,电池负载功率为:

(7)

式中:P为电池负载功率;η为防爆驱动电动机控制系统效率;ηb为防爆动力电池组放电效率。

车辆按照车速ue等速行驶距离S消耗的能量为:

(8)

单位里程消耗的能量为:

(9)

车载电池组的放电容量、单体放电电流与温度存在一定关系。电池组放电容量为:

表4 防爆驱动电动机参数匹配结果

表5 防爆驱动电动机控制系统效率匹配结果

(10)

蓄电池需求数量为:

(11)

式中:C为电池组放电容量;U0为蓄电池单体电压;ξ(C)为放电过程温度与电流的影响因数;C1为蓄电池单体额定容量。

防爆动力电池组容量的增加会提升续驶里程,但同时也导致整备质量增加,能耗增大,又会抑制续驶里程。为了更好地研究电池组容量和质量之间的相互关系,本文引入防爆锂离子蓄电池电源装置荷电状态(SOC)质量比系数:

(12)

m=nmb+mP+mo

(13)

式中:m为防爆锂离子蓄电池电源装置的质量;mb为防爆单体电池的质量;mP为防爆锂离子蓄电池电源装置隔爆箱体的质量;mo为电池管理系统、线束、开关等附件的质量。

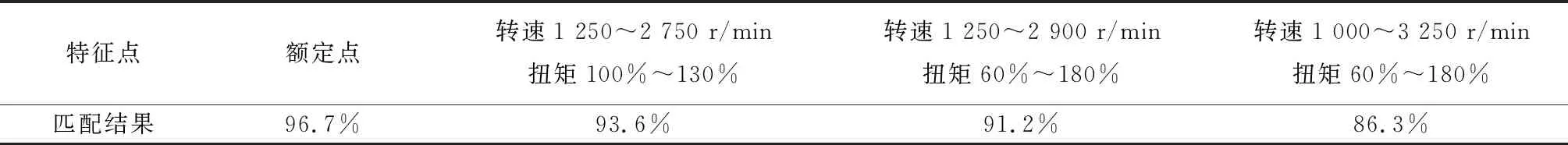

通过以上计算分析及标准,电池组的匹配结果如表6所示。单体类型为磷碳铁锂,工作温度0~55 ℃(充电);-20~55 ℃(放电)。

表6 矿用隔爆型锂离子蓄电池电源匹配结果

2.4 传动装置速比的匹配

确定防爆驱动电动机的输出特性后,传动比的选择完全取决于车辆动力性能的要求,即满足车辆最高预期速度、最大爬坡度的要求。

1) 最小传动比的确定(根据最高转速和最高车速计算):

(14)

2) 最小传动比的确定(根据最大爬坡度计算):

(15)

则传动比的区间为[imin,imax],采用区间优化算法并兼顾现有传动零部件参数,匹配结果如表7所示。

表7 传动系统速比的匹配结果

3 整车性能仿真与分析

利用Matlab/Simulink分别建立防爆驱动电动机、矿用隔爆型锂离子蓄电池电源、主减速器和变速器各模块仿真模型,布局按照整车动力系统进行构建。将以上各模块进行封装连接构成整车仿真模型进行分析[5-6]。

3.1 动力性仿真分析

井下防爆车辆的动力性仿真主要关注最高车速、爬坡性能。仿真结果:最高车速43.7 km/h;最大爬坡度14.5°;坡道起步能力12.6°。仿真结果符合表2中整车性能指标要求。

3.2 经济性仿真分析

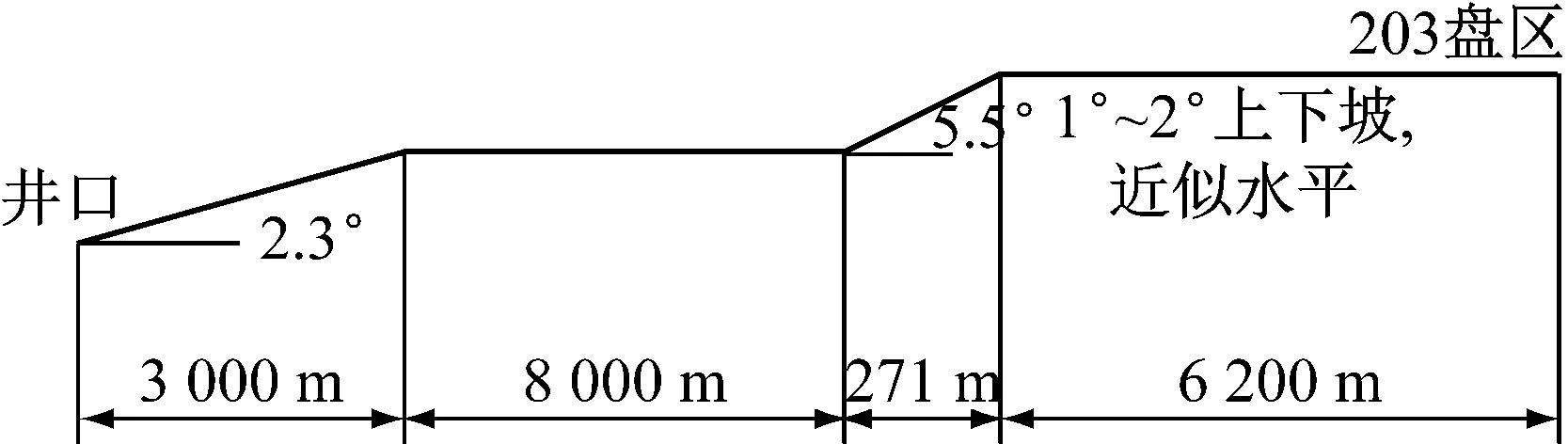

经济性仿真基于20 km/h等速行驶工况和王家岭辅助运输大巷工况,评估车辆的续航里程和单位里程能耗率。王家岭辅助运输巷道的工作状况为单向18 km,如图2所示。路面条件为全部硬化,伴有淋水和积水。

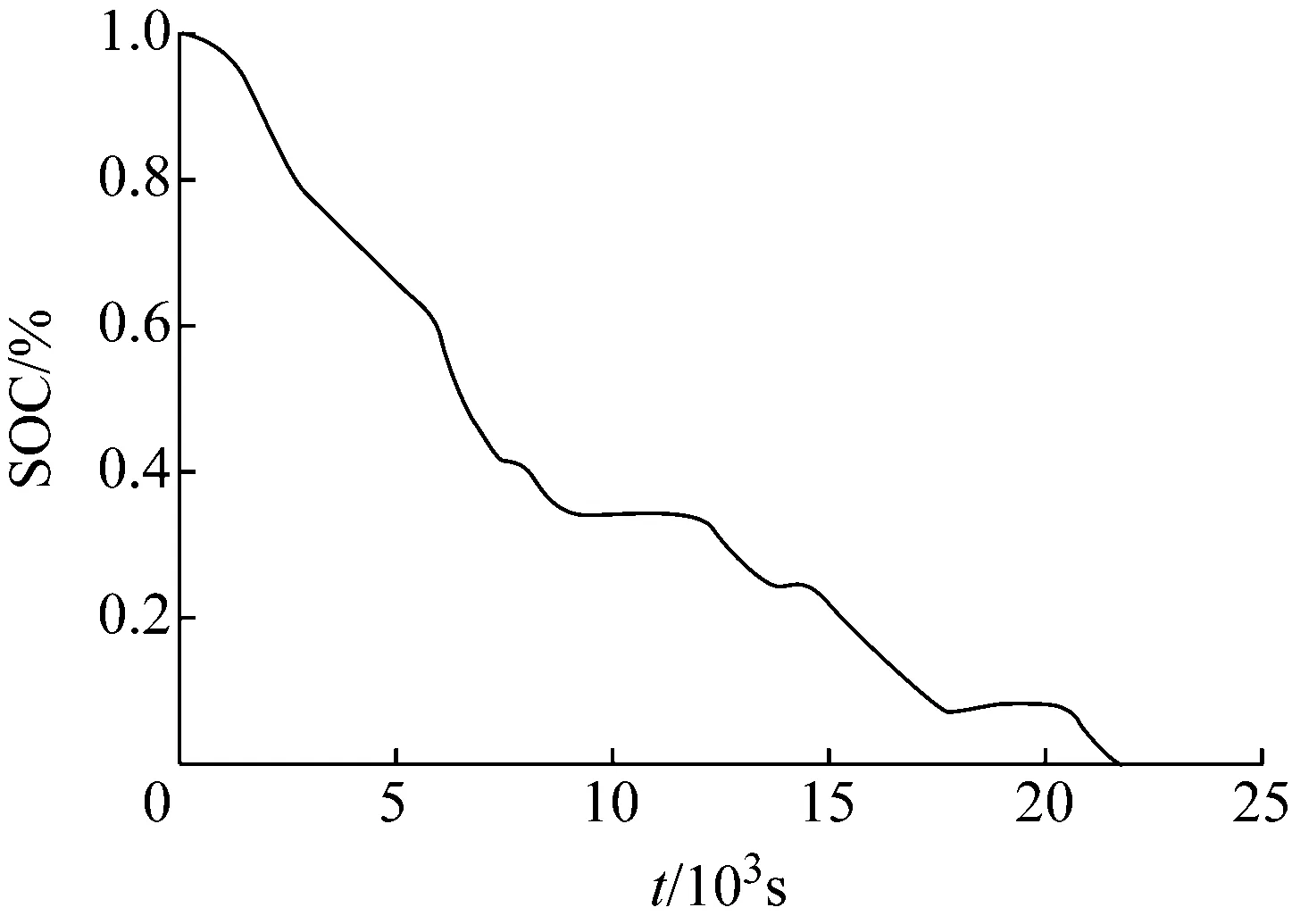

等速行驶工况法:每公里能量消耗率为0.53 kW·h,运行过程中SOC随时间变化关系如图3所示。

王家岭辅助运输大巷工况:每公里能量消耗率为0.62 kW·h,动力电池SOC变化情况如图4所示。

图2 王家岭辅助运输大巷工况简图

图3 等速行驶下车辆运行情况

图4 王家岭煤矿工况下动力电池SOC变化情况

基于防爆驱动电动机MAP图,仿真得出车辆在王家岭辅运大巷运行时驱动系统工作图如图5所示。

图5 驱动系统MAP图及模拟工况点的分布情况

由图5可知,防爆电动机运行的转速范围为0~4 000 r/min,转矩落在最大转矩包络曲线内,较好地满足该工况下最高车速、最大坡度及加速性能要求。

4 结语

通过对防爆锂电池车辆动力系统的计算与匹配,并运用软件分析与试验对设计结果加以验证,得出该车辆动力系统高效可靠,能够保证车辆在起动和上坡时具有低速、大扭矩的输出特性,在正常运行期间具有高速和低扭矩特性,满足车辆复杂多变的工况要求。