ZZ18 000/26/52四柱支撑掩护式支架工作阻力的计算

郭文孝

(1.中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006;2.山西天地煤机装备有限公司, 山西 太原 030006)

0 引言

目前,国内外煤矿的综采工作面搬家倒面工艺大多采用传统的搬家工艺,即综采支架回撤通道的顶板支护大多采用单体液压支柱、工字钢和道木维护顶板,这种支护方式费时费力、劳动强度大、浪费木材且支护高度、支护速度、自动化程度、可操作性、安全性等方面都不能适应高产高效综采面快速搬家倒面的要求。传统的综采搬家支护工艺已成为制约综采技术高产高效的一个重要因素,许多煤矿迫切需要改变当前的搬家临时支护方式。针对上述问题我们结合“内外辅巷多通道” 回撤新工艺,为神东公司研制了搬家专用回撤巷道支护支架(垛式支架),实现对回撤通道顶板的主动临时机械化支护,回撤设备以及人员提供安全作业空间,节省成本、减轻工人劳动强度,有利于提高综采支架回撤效率与作业安全性,具有重要的推广价值。

1 矿区基本情况

神东公司万利矿区主要开采井田内可采煤层6层,自上而下为2-2、3-1、4-1上、4-1煤、4-2中5-1上煤层。其中5-1煤层为全井田主要可采煤层,首采工作面布置在4-1上煤层中,煤层厚度为1.6~2.4 m,平均厚为2 m。拟采用的主要设备有电牵引采煤机、电液控制液压支架、刮板运输机、顺槽带式输送机等综采设备。

1.1 煤层情况

4-1上煤层为中组煤最上一个可采煤层,倾角小于3°,Ⅲ盘区4-1上煤层可采面积约12.9 km2,Ⅲ盘区共有13个钻孔,4-1上煤层适宜布置工作面范围内钻孔平均厚度为1.84 m(1.7,2.07,1.05,2.0,2.05,1.6,1.79,2.24,2.03,2.23,2.39,2.28,0.45),厚度相对稳定。该煤层共划分为13个区段,每个区段工作面平均长度均为360 m,工作面推进方向长度为3 433 m。分区段计算的回采煤量总计为20.7 Mt。

1.2 煤层岩性

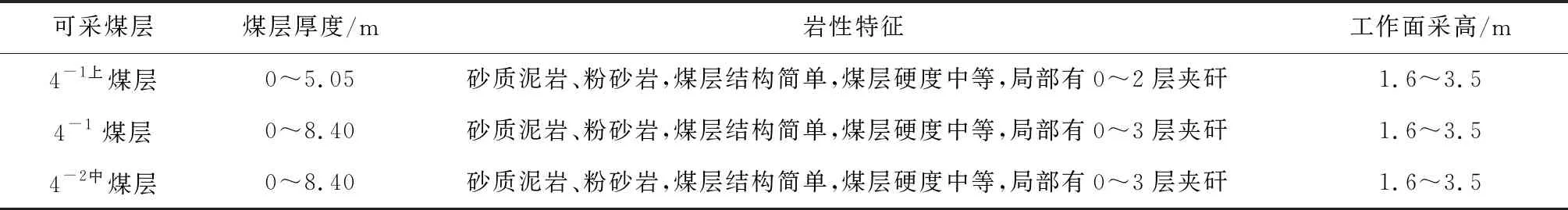

4组煤共有3层可采煤层,即4-1上、4-1和4-2中,如表1所示。

表1 4组煤可采煤层情况

1.3 开采方法

采用全机械化长壁采煤法开采,一次采全高,顶板管理采用全部垮落法,工作面走向长度3 433 m,起伏角度不大于5°,一般1°~5°,工作面布置长度360 m,倾角1°。工作面使用高产高效双滚筒采煤机落煤,设计生产原煤能力不小于3 000 t/h。

1.4 巷道断面

矿井辅助运输采用无轨胶轮车井上下直达运输,副斜井倾角5°,总长度3 400 m,中间设两个水平缓冲段,井筒断面为净宽5.0 m、墙高1.6 m的半圆拱形断面;辅助运输大巷、回风大巷均为净宽5.0 m、高3.5 m的矩形断面;回风顺槽为宽5.0 m,墙高3.5 m的矩形断面;运输顺槽为宽5.4 m,墙高3.5 m的矩形断面。大巷及顺槽均采用锚杆支护。

2 工作阻力计算

以往工作面搬家回撤通道采用ZZ11 000/20/40及ZZ15 000/25/55型垛式支架,在实际作业过程中发现主回撤通道及顺槽支护强度偏低,导致部分区域出现顶板台阶下沉现象,为确保工作面设备回撤期间顶板的稳定,实现安全作业,宜采用高强度、高支护阻力的垛式支架。根据矿方实际生产经验要求,垛式支架工作阻力不低于18 000 kN/架。为了适应不同高度综采支架的搬家倒面,提高垛式支架的使用性,根据转龙湾矿的地质条件及回撤工艺,经过理论计算综合考虑,确定垛式支架工作阻力为18 000 kN,高度为2 600~5 200 mm。

2.1 根据跨落带高度分析

垛式支架的支架支护强度可用以下公式计算:

P=K·Q

(1)

式中:P为工作面支架所需支护强度,MPa;K为基本顶失稳时的动载系数;Q为垮落带岩层自重应力,Q=γ·H,γ为顶板岩层容重,取25 kN/m,H为工作面垮落带岩层高度。

工作面覆岩垮落带最大高度采用下式计算。即:

(2)

式中:Mmax为煤层最大开采厚度;K为垮落岩石碎胀系数,一般为1.1~1.4,取1.15;α为煤层倾角,根据23303工作面资料,取最大3°。

将各参数代入,得P=1.44 MPa。

支架支护阻力为:

(3)

式中:P为工作面支架所需支护强度,MPa;L为支架控顶距,取5 m;B为支架宽度,1.62 m;η为支架支撑效率,取0.85。

将各参数代入,得F=13 772.24 kN<18 000 kN。

2.2 根据压力平衡拱理论分析

采动过程中采场上覆岩层的活动范围与工作面的长度有一定关系,根据压力平衡拱理论,工作面上覆岩层跨洛带高度可以用式(4)表示:

(4)

式中:B为支架宽度,1.64 m;L为支架最大控顶距,4.6 m;γ为岩体容重,取25 kN/m3;K为动载系数,取2;Ks为支架的支撑效率,取0.85。

上覆岩层冒落拱最大发哦度可按照下式计算:

(5)

式中:L为工作面长度,295 m;f为顶板岩层的普氏硬度系数,取4.6。

将各参数代入,得支架支护强度P=1.61 MPa;支架工作阻力Fs=14 243 kN<18 000 kN。

综合上述分析,垛式支架工作阻力可满足安全生产要求。

3 支架的结构、技术参数及特点

3.1 支架的结构

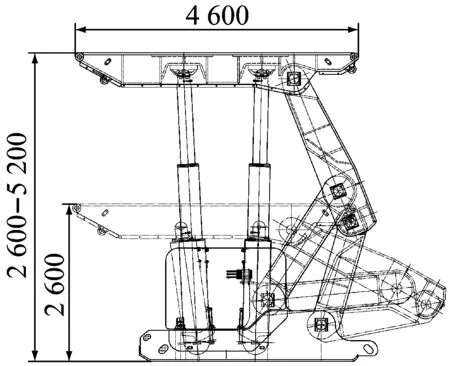

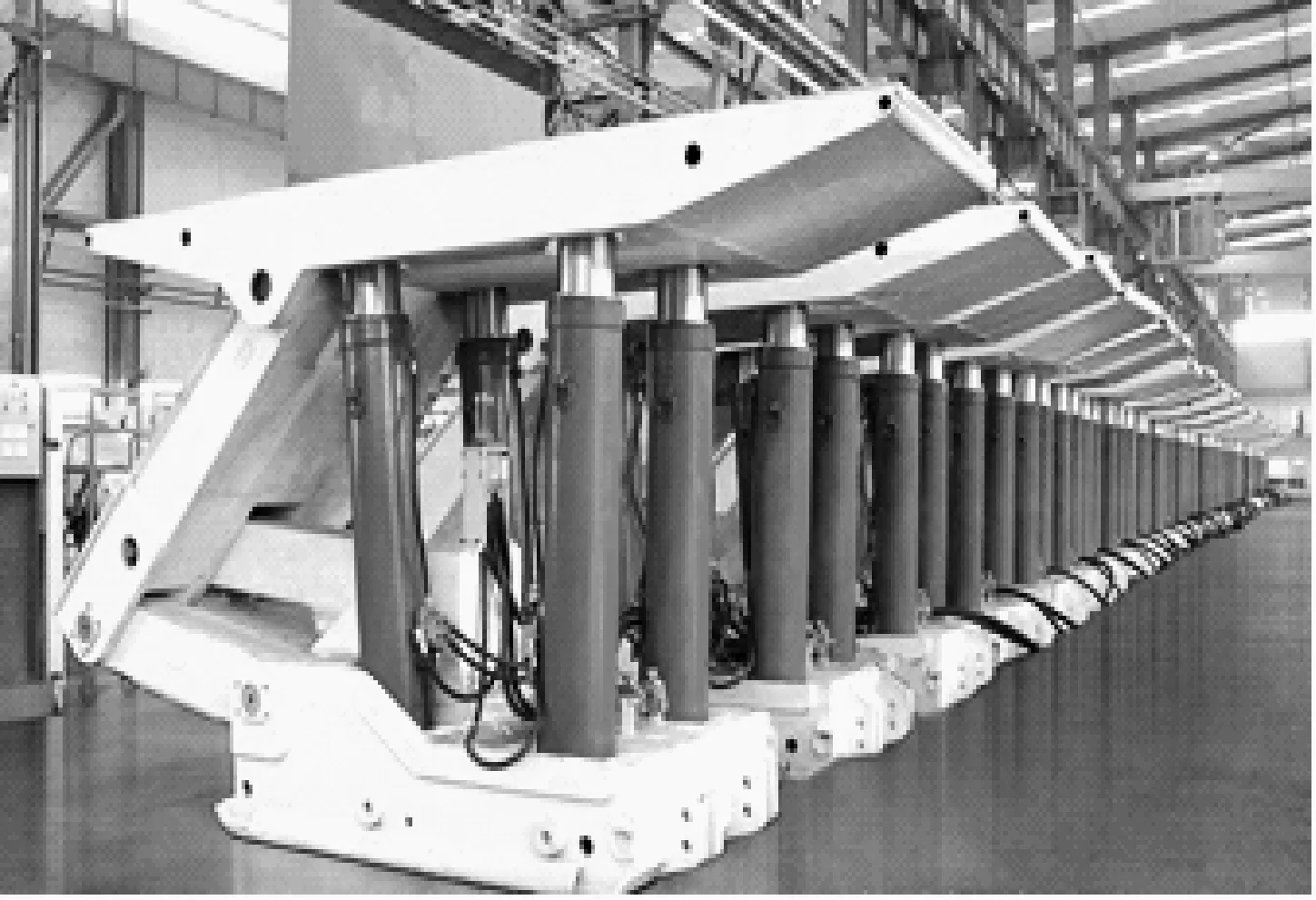

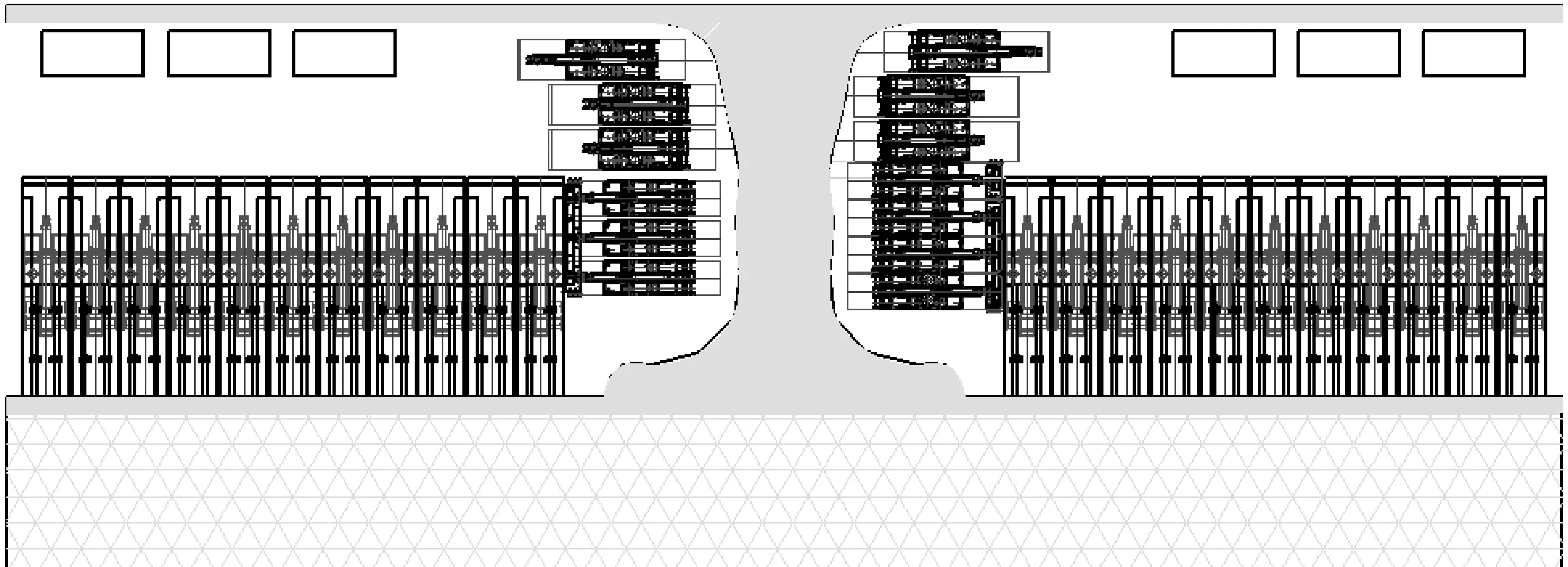

四柱支撑掩护式液压支架的架型结构如图1、2所示。

图1 四柱支撑掩护式支架

图2 四柱支撑掩护式支架

3.2 技术参数

支架型式:四柱支撑掩护式

支护高度:2 550~5 000 mm

工作阻力:18 000 kN(Pk=44.2 MPa)

初撑力: 12 785 kN(P0=31.5 MPa)

平均支护强度:1.09 MPa (相对于3 m宽×5.5 m长的顶板)

顶梁对顶板平均比压: 2.18 MPa

底座对底板平均比压: 3.16 MPa

顶梁结构及尺寸(长×宽):刚性整体顶梁,5 000 mm×1 650 mm

底座结构及尺寸(长×宽):整体底座,3 775 mm×1 640 mm

立柱: 4 根/架

型式:双伸缩双作用式

规格:φ360/φ340/φ270/φ230 mm

行程:2 460 mm

工作阻力(P=44.2 MPa): 4 500 kN

泵站额定供液压力:31.5 MPa

供液管:DN20,工作压力 38 MPa

运输尺寸:6 500×1 650×2 550 mm

操纵方式: 本架手动控制

支架重量:约40.5 t

3.3 支架型式与结构特点

ZZ18 000/25.5/50型液压支架在架型上采用四根立柱前后排呈倒“八”字布置,单前连杆、整体后连杆的紧凑型四连杆机构,适应神东煤矿回撤巷道地质条件。

该支架主要由顶梁、掩护梁、前后连杆、底座等焊接结构件,以及立柱、抬底油缸、液压控制系统组成;控制执行机构为本架液压控制系统。该支架具有结构简单、紧凑、可靠性高、寿命长等性能特点。支架架型采用了适合神东煤矿回撤巷道顶板条件的四连杆机构,可有效地改善支架的受力工况。支架液压控制系统结构简单,可靠性高,维护安全方便。

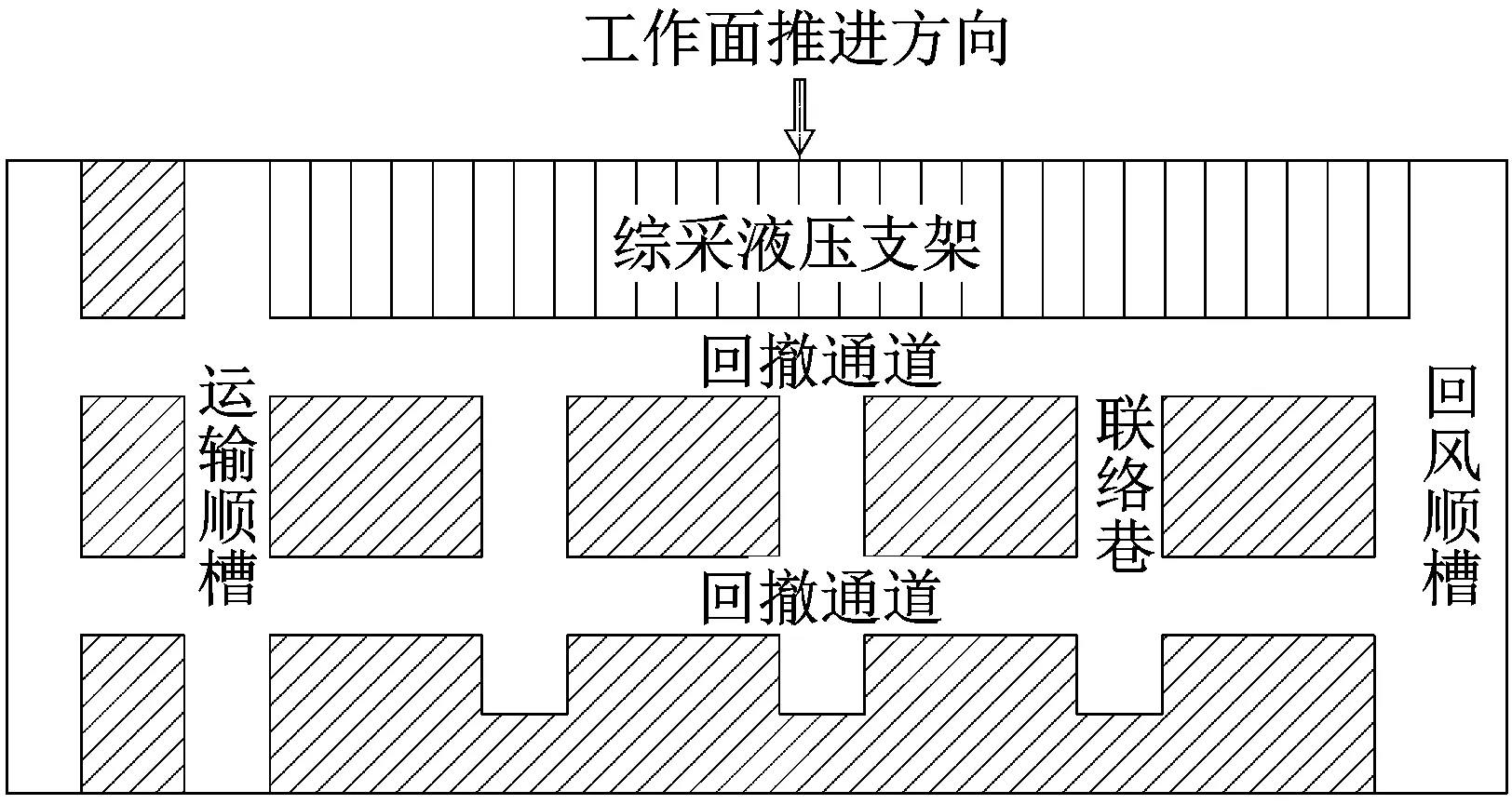

4 垛式支架在回撤工艺中的布置

4.1 综采面快速回撤巷道布置

在综采工作面停采线处提前掘进回撤通道与回撤辅运顺槽,通过多联巷沟通,以实现快速回撤的目的。综采面设备回撤按照通道支护-末采挂网-回撤三机、移变列车-回撤支架-结束的顺序进行,如图3所示。

图3 回撤通道布置方式

这种巷道布置方式的优点:

1) 回撤工艺简单,操纵方便,安全通道多,避灾路线短,增加了工人的安全感;

2) 工作面顶板易于管理,实现回撤支架多头平行作业;

3) 同时有由于预掘出工作面架前的回撤通道,并挂高强度网,缩短了撤架前的准备时间。

4.2 垛式支架在回撤巷道的布置

综采工作面支架在回撤时,从工作面中间向两头回撤(双翼回撤)后,这样就会在工作面端头形成一个三角区空间,三角区支架用于综采快速搬家工作面端头三角区支护,代替之前在三角区部位支护的部分木剁,与回撤掩护支架配套使用,为人员和回撤设备提供安全作业空间,实现了巷道端头顶板机械化支护。具体布置方式如图4所示。

图4 布置方式

采用内外辅巷多通道快速回撤工艺配以“回撤端头三角区掩护支架”可实现快速回撤的目的。综采面设备回撤按照“通道支护——未采挂网——回撤三机、移变列车——回撤支架——结束”的顺序进行。回撤支架时将综采面工作支架分成几段分别朝左右两个方向回撤(即双翼回撤),实现多头平行作业。综采工作面支架回撤后就会在工作面端头形成一个三角区无支护空间。ZZ9 000/20/40型回撤端头三角区掩护支架用于搬家工作面端头三角区顶板支护,代替之前在三角区部位支护的部分木垛和圆木,与端头回撤掩护支架配套使用,为人员和回撤设备提供安全作业空间,实现了巷道端头顶板机械化支护,适应了快速搬家工艺的特点。

5 结论

搬家专用回撤巷道支护支架(垛式支架),实现对回撤通道顶板的主动临时机械化支护,回撤设备以及人员提供安全作业空间,节省成本、减轻工人劳动强度,有利于提高综采支架回撤效率与作业安全性,目前垛式支架已经研制适用不同高度的综采工作面形成了系列化产品,主要应用在神东矿区,该产品的使用,取得了较好的实用效果并具有良好的社会、经济效益。

1) 实现了综采搬家工作面回撤巷道顶板的机械化支护,较好的控制了回撤巷道顶板的下沉冒落,为人员和设备提供了安全作业空间。

2) 降低了道木和圆木的消耗,节省了搬家成本。

3) 降低了工人劳动强度,节省了工人搬运单体及道木时耗费的体力,提高搬家倒面的效率。