TDI Char制备液体燃料方法

焦澄远,郑樑,余根鼎,吴诗佳,李静玲,4

(1.福建工程学院 生态环境与城市建设学院,福建 福州 350118;2.福建工程学院 城镇给排水系统安全与节能工程技术中心,福建 福州 350118;3.福建省华厦能源设计研究院有限公司,福建 福州 350003;4.福建工程学院 化工安全研究所,福建 福州 350118)

TDI(甲苯二异氰酸酯)是重要的化工原料[1],其生产主要采用胺光气化法。生产中副反应产生的黏性焦油聚合缩二脲,易与惰性溶剂结合,形成固体颗粒即TDI焦油残渣(TDI Char)[2]。工业上化工固废处置方法主要有深度掩埋和高温焚烧法。深度掩埋除占有大量的土地资源外,还存在环境安全隐患:掩埋前固化处理不当,有害固废易浸出;固废与水或其它物质发生物理化学反应后产生成分复杂、毒害难以预料的渗滤液,如果渗滤液不能有效地收集或处理,将给地下水水源及周边土壤带来污染风险。高温焚烧法操作简单,又因TDI Char含有高热值的有机物,人们普遍采用高温焚烧法处置。由于不完全燃烧,极易产生大量有毒有害如CO、CO2和NOX等气体,易形成光化学烟雾、酸雨污染,危害生态环境。近年来,碱性水解法研究较多,该法利用强碱溶液中亲核试剂—OH分解聚合物,并将其还原回收甲苯二胺(TDA)[4-5]。由于需要还原反应、洗涤、分离、精馏等系列操作,因此其流程长,设备投入大,并且大量强碱的使用易造成二次污染。为此,亟需一种操作简单、回收高效、环境污染少的清洁生产方法,实现TDI Char减量化、资源化处理。本文提出甲醇超临界流体技术用于处理TDI Char,清洁生产液体燃料的新思路。该法具有操作简单、流程短、设备投入少及二次污染风险较低等优势,为高效利用相关化工固废清洁生产能源材料探索了一条绿色化工新途径。

1 实验部分

材料:氧弹量热仪(SDACM5000);场发射扫描电子显微镜(NovaNanoSEM450);热重分析仪(TG 209 F3);傅里叶变换红外光谱仪(Nicolet iS50);无水甲醇、苯甲酸钠等试剂,分析纯。

称取适量粒径为200目固体TDI Char原料于高压反应釜(内衬聚四氟乙烯,体积为50 mL)内,加入甲醇溶剂,固液比1∶20,混合均匀。由室温升至选定温度进行甲醇超临界流体消解反应,保温。自然冷却至室温,将固液混合溶液转入100 mL小烧杯,倾斜法将固液分离、过滤,甲醇溶剂洗涤,分别得到滤液(甲醇消解液,即混合液体燃料)和剩余残渣。滤液备用。烘干剩余残渣,冷却至室温,称重,计算TDI Char降解率。分别移取适量无水甲醇、甲醇消解液以及TDI Char原样各3份,用于氧弹量热仪测试其热值。苯甲酸钠用于校正氧弹量热仪组件热容。

2 结果与讨论

TDI分子结构主要基团为异氰酸酯基(—NCO—)和甲基(—CH3)。其生产过程中易与中间体TDA、溶剂等物质发生聚合反应,生成聚合缩二脲等TDI Char聚合物,如式(1)所示。甲醇超临界流体溶液中,临界温度附近,固态TDI Char被亲核试剂―OH攻击,聚合分子被分解并还原,生成苯胺类物质进入溶液,最终形成消解液体燃料混合物,如式(2)所示。氧弹量热仪测试热值经计算表明,TDI Char原料燃烧所得热值为-27.56 kJ/g,240 ℃消解反应中液体燃料产生的热值(扣除甲醇试剂燃烧热值)为-119.1 kJ/g,液体燃料燃烧热值与固体残渣相比提高了2.3倍。这一结果显示,将TDI Char转换具有更高热值的液体燃料,不仅处理方法简单、可行且对环境污染小,适合清洁生产,属于绿色化学方法。TDI Char形成以及甲醇超临界流体中的反应机理[2-5]如图1。

图1 TDI Char形成以及甲醇超临界流体消解反应机理示意图Fig.1 Scheme for TDI Char formation and degradation mechanism of methanol supercritical fluid

图2给出了TDI Char原料(a)以及不同温度下消解反应残余物(b)、(c)以及(d)的微观形貌SEM照片。Abdulagatov[6]认为,在高温超临界流体状态下,甲醇分解产生大量的H2、CO及CO2等气体物质。这些气体物质使得原来具有不规则、大小不一的TDI Char颗粒表面出现大量的气体孔洞进而分解成较小颗粒,直至溶解。Dmitry[7]和Goto[8]分别提出甲醇氢键二聚体理论和质子自递理论阐述在其N—烷基化的反应机理中担任的作用。氢键二聚体理论认为,两个甲醇分子中C—O键正负电荷是由于氢键使其产生离域成正负电荷两个中心。质子自递是由于两个甲醇分子中质子自递反应产生正负离子,带正离子甲醇分子通过C—O 键电荷离域产生正电荷中心。因此推断,甲醇分子正电荷中心与TDI Char中氮原子结合,进而将聚合物分解并还原成小分子的苯胺类物质进入甲醇消解液。

图2 TDI Char 的SEM照片Fig.2 SEM morphology of TDI char

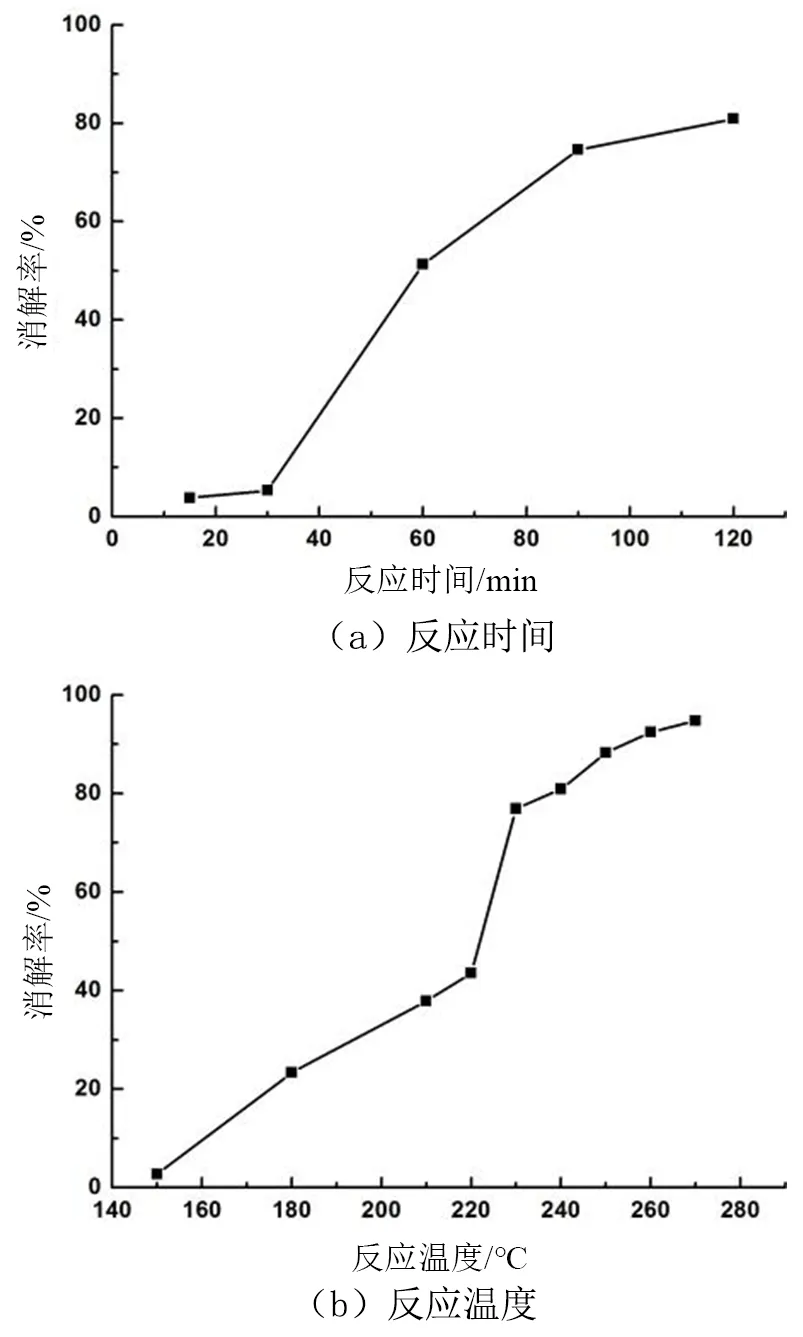

图3为甲醇超临界流体的不同消解反应时间与反应温度对TDI Char的影响。保持反应温度240 ℃,变化不同的消解反应时间。实验结果表明,反应时间低于30 min,消解反应变化较小,随着时间增加,反应加剧,消解率随之增加。60 min反应的消解率达51%,120 min反应的消解率超过80%,如图3(a)所示。保持反应时间120 min,当反应温度低于180 ℃,消解影响甚微,随着温度升高,消解反应加剧,消解率稳步提高。临界温度240 ℃时,消解率达81%, 270 ℃消解率升至 95%,如图3(b)。消解率如下式计算:

图3 甲醇超临界流体消解反应时间和温度的影响Fig.3 Effects of time and temperature on the degradation of methanol supercritical fluid

(1)

式中:η为甲醇超临界流体反应的消解率(%);W1为TDI Char原料质量(g);W2为消解反应剩余固体物质量(g)。

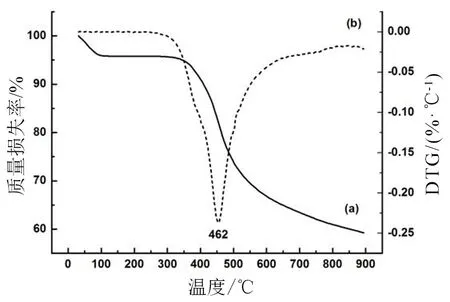

图4为TDI Char的TGA(a)和DTG(b)曲线。可以观察到两步降解反应发生,TGA曲线中随着温度上升至100 ℃出现5%的质量损失,其出现的质量损失为焦油残渣中低沸点挥发性物质如吸附水等。随着TDI Char中聚脲类物质以及TDI生产过程中使用的高沸点溶剂快速热解反应,发生类似于多环芳烃的缩合反应。温度升高至900 ℃时,热分解质量损失近40%。462 ℃出现明显的质量损失,且达最大的质量损失率。

图4 TDI Char的TGA和DTG曲线Fig.4 TGA and DTG curves of TDI char

图5 红外光谱曲线 Fig.5 Infrared spectrum curve

3 结论

甲醇超临界流体应用于TDI Char原料消解反应制得混合甲醇消解液体燃料,反应温度270 ℃、反应时间120 min时,消解率高达95%。热值实验结果表明,与直接燃烧TDI Char相比,单位质量液体燃料的热值提高了2.3倍。微观形貌发现了大量的空洞,应为消解反应中产生的H2、CO以及CO2等气体物质所致。TGA实验表明,900 ℃时TDI Char热分解类似于多环芳烃热分解的缩合反应,其质量损失达40%。红外光谱分析表明,异氰酸酯基团交联反应生成了固体的焦油残渣。