Mastercam软件2D高速刀路在实践教学中的应用*

李 斐,杨德寿,张明艳

(1.兰州石化职业技术学院 机械工程学院,甘肃 兰州 730060;2.无锡昆仑富士仪表有限公司,江苏 无锡 214028)

0 引言

高速加工是近年内迅速崛起的先进制造技术,应用高速加工技术,合理而科学地生成刀路轨迹已经成为提高加工效率、提高加工质量、缩短加工时间的重要途径之一[1-2]。

Mastercam软件具有丰富的高速加工策略,能最大限度地满足加工企业的需求[3-5]。学生在学习2D高速刀路轨迹设置时,单一的加工策略往往容易掌握,但是一旦遇到形状较为复杂的工件,如何选择正确的加工方法,进而生成合理、经济的刀路轨迹便成为这一部分内容的重点、难点。

本文以一个典型工件为例,分析其加工策略,生成该工件粗加工的刀路轨迹并进行模拟仿真。该工件包含完全开放外轮廓、半开放轮廓且纵向与横向尺寸比例较小、半开放轮廓且纵向与横向尺寸比例较大,因为该工件形状较为复杂,正确地选择加工方式便成为教学重点。在教学过程中通过学习对比动态铣削、剥铣、熔接这三种加工策略的优缺点,选择正确的加工方式,以提高学生对这部分内容的综合应用能力。

1 2D高速刀路轨迹介绍

Mastercam软件中2D高速刀路轨迹包括动态铣削、剥铣和熔接三种策略。动态铣削适用于大多数工件形状的加工,比如完全开放外轮廓的加工、封闭型腔的加工等;剥铣适用于半开放轮廓的加工,且纵向与横向尺寸比例较大的情况;熔接适用于半开放轮廓的加工,且纵向与横向尺寸比例较小的情况。

2 典型工件介绍

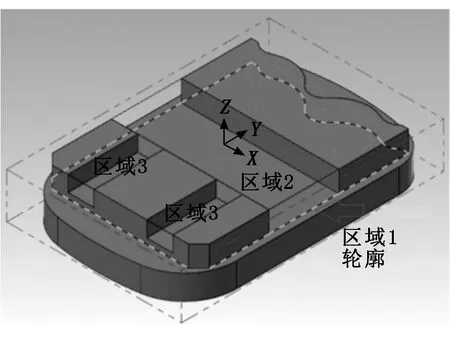

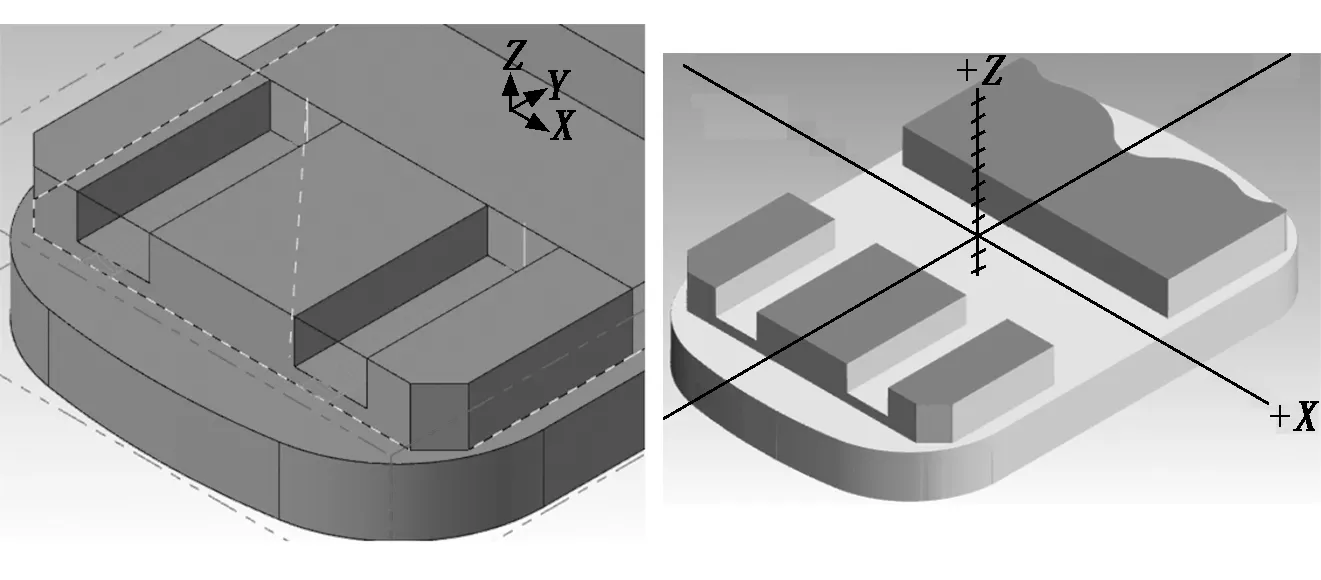

某典型工件如图1(轴测图)所示,该工件分为三个区域。将两个凸台的轮廓相连后区域1为典型的完全开放外轮廓,适合动态铣削加工;区域2为半开放轮廓,且为纵向与横向尺寸比例较小的情况,适合熔接方式加工;区域3为半开放轮廓,且为纵向与横向尺寸比例较大的情况,适合剥铣方式加工。

图1 工件正等轴测图

3 加工策略及参数设置

3.1 区域1的加工

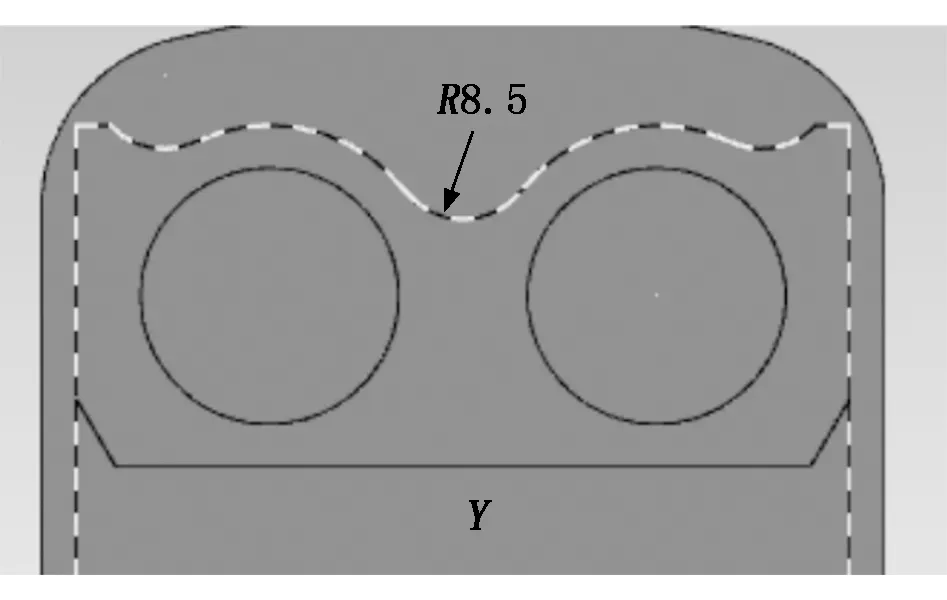

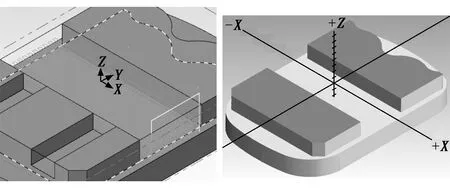

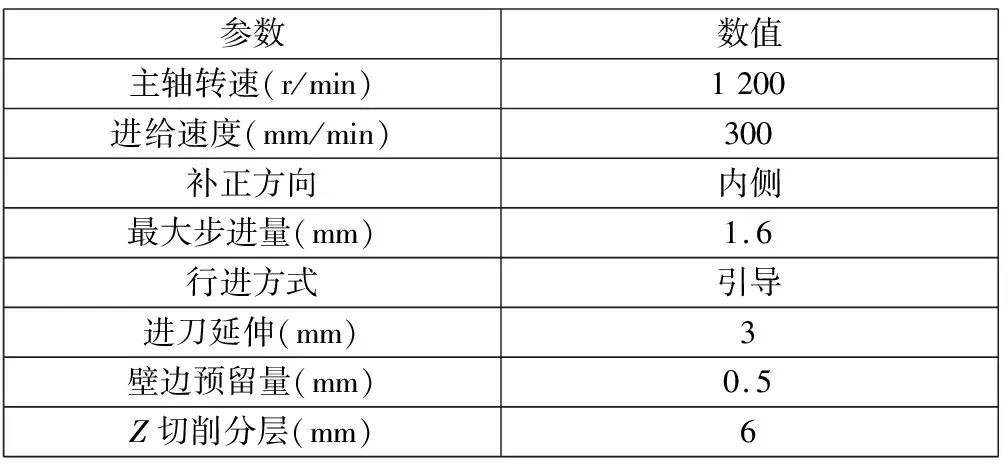

通过分析零件图可知,区域1内轮廓半径为8.5 mm,如图2所示,所以选择直径为16 mm的直柄立铣刀进行加工。其轮廓为开放式外轮廓,选用动态铣削加工策略。加工参数设置如表1所示、刀路轨迹如图3所示、仿真结果如图4所示。

图3 动态铣削刀路轨迹 图4 动态铣削仿真结果

表1 动态铣削参数

图2 最小内轮廓尺寸

3.2 区域2的加工

选择直径为8 mm的直柄立铣刀进行加工。区域2为半开放轮廓,且纵向与横向尺寸比例较小,适合熔接方式加工。加工参数设置如表2所示、刀路轨迹如图5所示、仿真结果如图6所示。

图5 熔接加工刀路轨迹 图6 熔接加工仿真结果

表2 熔接加工参数

3.3 区域3的加工

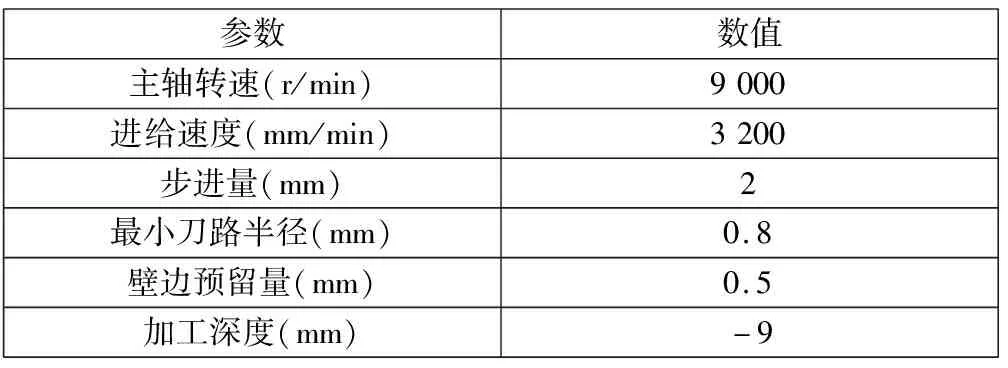

选择直径为8 mm的直柄立铣刀进行加工。区域3为半开放轮廓,且纵向与横向尺寸比例较大,适合剥铣方式加工。加工参数设置如表3所示、刀路轨迹如图7所示、仿真结果如图8所示。

图7 剥铣加工刀路轨迹 图8 剥铣加工仿真结果

表3 剥铣加工参数

4 结语

在实际教学中,给出一个典型的工件,根据工件的特点进行区域划分,从而选择不同的加工方式,可以使学生深入了解2D高速加工策略中不同加工方式的优缺点及各自所适合的加工对象。在培养学生独立思考能力的同时,对该章节的内容也是一次综合性的练习与应用,有助于提升学生的综合应用能力。