基于模糊PID控制的薄膜分切机恒张力控制系统*

刘立军,李翔龙

(四川大学 机械工程学院,四川 成都 610065)

0 引言

薄膜分切机是将BOPP LDPE、LLDPE、HDPE、镀铝薄膜、聚酯薄膜等薄膜材料按生产加工要求分切成不同的宽度,并按一定标准收卷成膜卷的工业设备[1]。影响薄膜分切机加工质量最关键的因素就是恒张力控制技术。薄膜分切机的恒张力包括放卷恒张力和收卷恒张力两个部分,对于任意一种类型的薄膜分切机,恒张力控制技术都是最关键的技术之一,它直接影响到薄膜收卷的质量。如果薄膜间的张力不能维持在一个稳定的值,那么加工过程中就会因为薄膜间的张力变化而出现传输不稳定、断面跳动等不良情况,更严重的还会导致薄膜的拉伸变形或者拉断,浪费材料,降低生产率[2]。因此薄膜分切机对放卷和收卷的张力控制精度要求非常高。只有保证放卷和收卷张力稳定无波动,才能保证分切的薄膜平整无褶皱。

目前市面上常用的薄膜分切机大多采用常规的PID控制。PID控制器具有结构简单、实现容易、可靠性高等优点,是迄今为止最稳定的控制方法,被广泛运用于工业工程控制。常规PID控制器,比例、积分和微分环节三个参数的调整通常依靠经验,且参数是固定不变的,难以适应各种扰动及对象的变化,在工作过程中需要多次调整,是一项非常费时费力的工作,且难保证其控制效果始终处于最佳,不易进行在线调整[3]。而模糊控制没有积分环节,稳态误差难于消除[4]。

本文采用PLC作为控制器,以伺服电机作为执行器,以张力传感器直接对张力进行检测并反馈给控制器,形成张力控制系统,将模糊理论与传统PID控制相结合,通过对采集到的张力值与设置值进行比较,实时动态调整PID参数,使得张力值始终保持恒定。建模仿真是一种重要的研究方法,不仅操作简单,而且安全性高。本文应用Simulink对该控制系统进行了建模仿真分析,以验证其控制效果。

1 薄膜分切机工作流程

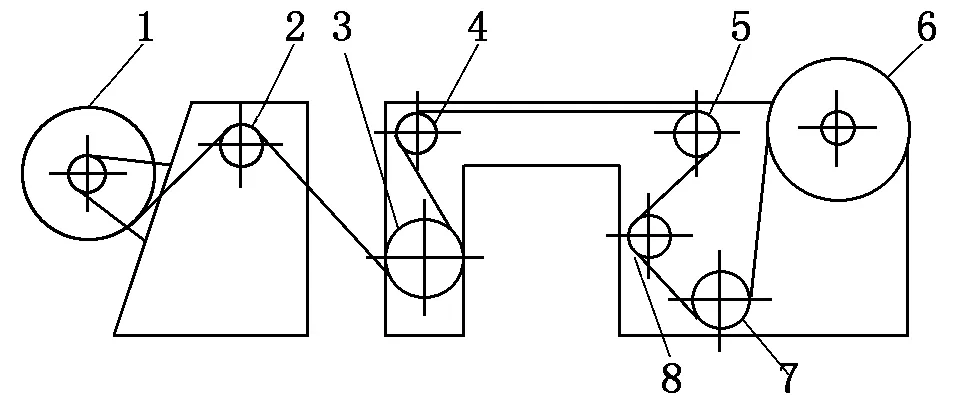

薄膜分切机放卷分切收卷流程如图1所示。放卷轴1负责薄膜放卷,从动轴2、4、5、7上有大大小小的从动轮,薄膜卷绕在上面保持张紧不松驰;牵引轴3在电机的带动下在CSP(Cyclic Synchronic Position,周期同步位置控制)模式下运动,始终保持对薄膜的恒速牵引;切刀槽8上分布有一排切刀,切刀之间的宽度决定了分切后薄膜的宽度,切刀的个数决定了薄膜被分切成的张数;收卷轴6上分布有不同宽度的收卷轮,用来收卷被分切后的薄膜。

1-放卷轴;2,4,5,7-中间从动轴;3-牵引轴;6-收卷轴;8-切刀槽

其中放卷力的方向与薄膜运动方向相反,收卷力的方向与薄膜的运动方向相同,以保证薄膜始终处于绷紧的状态。张力传感器安置在放卷轴与传动轴(主鼓)之间以及传动轴与收卷轴之间的从动轮上。系统初始值的设定以及薄膜张力的显示在上位机操作面板上进行。根据公式T(转矩)=F(张力)×L(卷筒中心到薄膜最外层的距离),由于卷筒上薄膜厚度随时间时刻变化,导致L也随时间非线性变化。张力传感器实时采集薄膜张力的值F,与设定张力F0进行比较,将误差和误差变化率作为控制器的输入,利用模糊规则,在线自整定PID参数,从而让伺服输出适当的转矩T,以此来保证薄膜分切机放卷和收卷的薄膜张力保持不变。

2 薄膜分切机控制系统设计

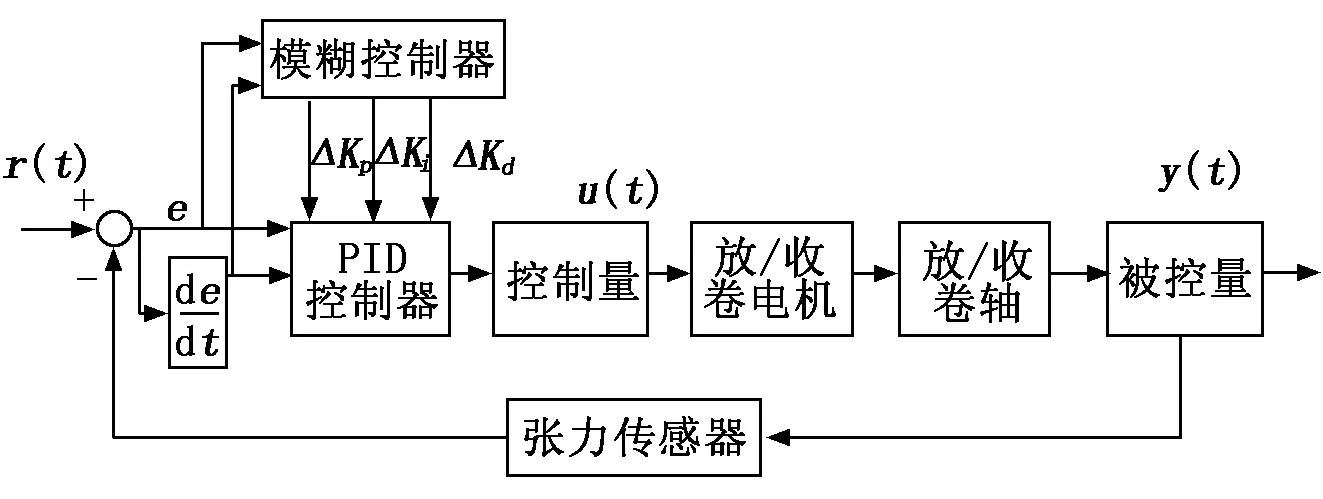

此薄膜分切机控制系统的控制器是由模糊控制器和PID控制器共同组成模糊PID控制器。此控制器以误差e和误差变化率ec作为输入,任务是找出其与PID的三个参数之间的模糊关系,在运行中不断检测e和ec,根据确定的模糊控制规则来对比例系数Kp、积分系数Ki和微分系数Kd三个参数进行在线调整。该控制器可以满足不同时刻的e和ec对PID参数自整定的要求[5]。模糊PID控制自整定的表达式为:

(1)

其中:Up、Ui、Ud为整定系数;ΔKp、ΔKi、ΔKd为模糊控制器经模糊推理得到的值;k、k-1为当前时刻和前一时刻。由此可知,当前时刻的控制器相关参数由前一时刻控制器参数与模糊推理得出的控制器参数增量的加权和构成。其控制参数每时每刻都在动态调整,从而达到更好的控制性能。

薄膜分切机控制系统框图如图2所示,其中r(t)为设定理想张力值,u(t)为控制器输出张力值,y(t)为系统响应输出张力值,e(t)为控制器的输入(常常是设定值与被控量之差),即e(t)=r(t)-y(t)。

图2 薄膜分切机控制系统框图

PID的控制规律为:

(2)

其中:TI为积分时间常数;TD为微分时间常数。

由于卷筒上薄膜的厚度及加工材料不同等扰动因素,张力传感器采集到的张力值呈现出非线性变化,不同时刻的张力值也有所不同。利用工程技术人员多年经验得出的模糊规则,将其整合到模糊控制器中。通过一系列的计算、调整,再结合PID控制器,完成对PID三个参数的实时在线自整定,从而保证放卷张力和收卷张力恒定,同时加快系统响应速度,减少了超调量,从而有效提高加工质量和效率,降低操作人员的劳动强度。

3 模糊控制器的设计

在MATLAB命令窗口输入fuzzy命令,启动模糊控制设计工具箱。设计模糊控制器,针对薄膜分切机的特性,本文采用的是两输入(e,ec)三输出(ΔKp,ΔKi,ΔKd)的形式,模糊控制器如图3所示。

图3 模糊控制器

设计模糊集均为{负大,负中,负小,零,正小,正中,正大},简记为{NB,NM,NS,ZO,PS,PM,PB},其中e、ec、ΔKp、ΔKi,ΔKd的论域均设为[-3,-2,-1,0,1,2,3]。三角形隶属度函数在论域范围内分布均匀,其灵敏度较高,将其选作系统的灵敏度函数。NB和PB选用Z型和S型隶属度函数[6]。隶属度函数如图4所示。

图4 隶属度函数

由工程设计人员的技术和实际操作经验,总结出了一套自整定原则[7]:

(1)误差|e|较大时,为迅速将被控量调节到设定值附近,无论误差变化率ec如何都应增大Kp,以提高系统的响应能力。同时考虑到超调量过大,Ki应取较小值。

(2)误差|e|中等时,为降低即将到来的超调量,Kp应当减小。同时兼顾系统的响应速度,Ki和Kd应给中等大小。

(3)误差|e|较小时,为避免系统在设定值附件震荡,Ki应当增大同时Kp减小。考虑到系统的抗干扰能力,|ec|较大时Kd减小,|ec|较小时Kd增大。

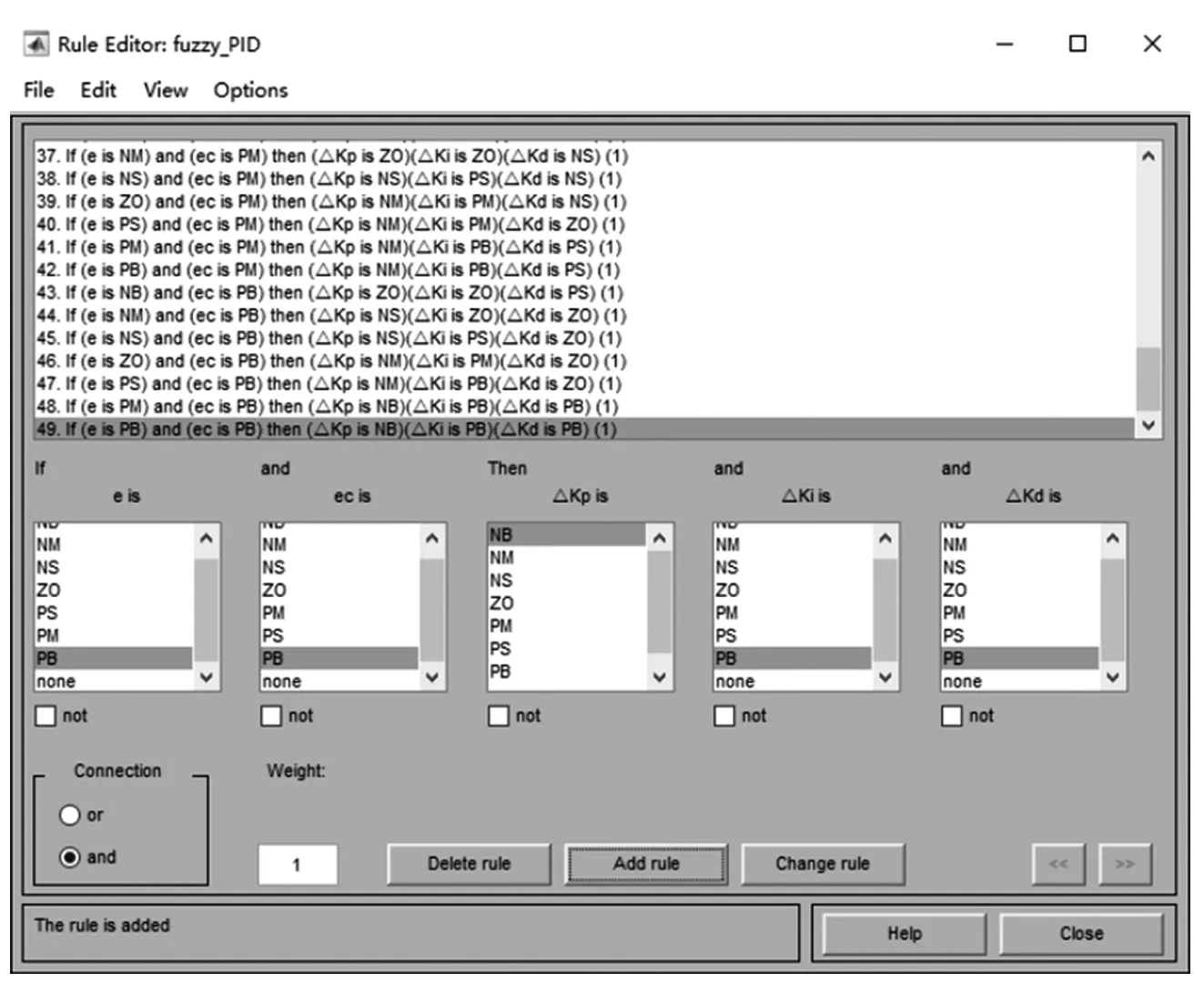

建立了合适的模糊规则表,如表1、表2和表3所示,在这里直接引用。双击FIS编辑器界面上Edit菜单下的Rules按钮,建立模糊规则,如图5所示。

图5 模糊规则

表1 ΔKp控制规则表

表2 ΔKi控制规则表

表3 ΔKd控制规则表

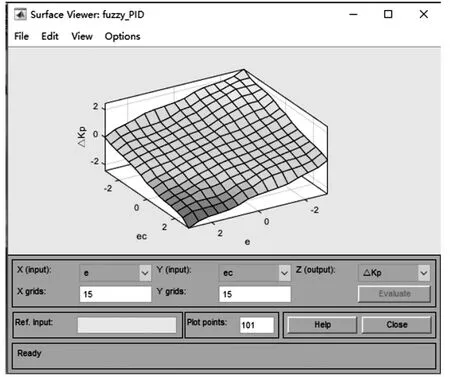

双击FIS编辑器界面上View菜单下的Surface按钮,可查看模糊推理系统的输出面形状,如图6所示,视图中曲面的平滑程度反映了模糊规则的合理程度[8]。

图6 模糊推理系统的输出视图

4 Simulink仿真及分析

4.1 被控对象数学模型的建立

本次仿真以电机转矩T为被控对象,输入为张力传感器采集到的薄膜张力值F,一般认为薄膜的牵引速度为确定值,放卷轴卷筒上的薄膜厚度随时间逐渐减小,卷筒中心到薄膜最外层的距离L随时间非线性变化。张力信号采集模块包括张力传感器及信号调理电路;张力要求的测量范围为0 N~200 N,测量精度为±15 N,选择的张力传感器为三菱LX-30TD张力传感器,它的测量量程为300 N,输出电压为0 V~10 V,精度为5 mV/N,能够满足要求。根据公式T=FL,利用频域分析法获得薄膜分切机控制系统的传递函数为:

(3)

4.2 仿真系统设计

利用Simulink模块搭建的模糊PID仿真系统模型如图7所示。示波器输入有三个信号,最上方为输入的阶跃信号即控制指令,中间为经PID控制后系统的跟随响应信号,下方为经模糊PID控制后的系统的跟随响应信号。

图7 仿真系统模型

4.3 仿真分析

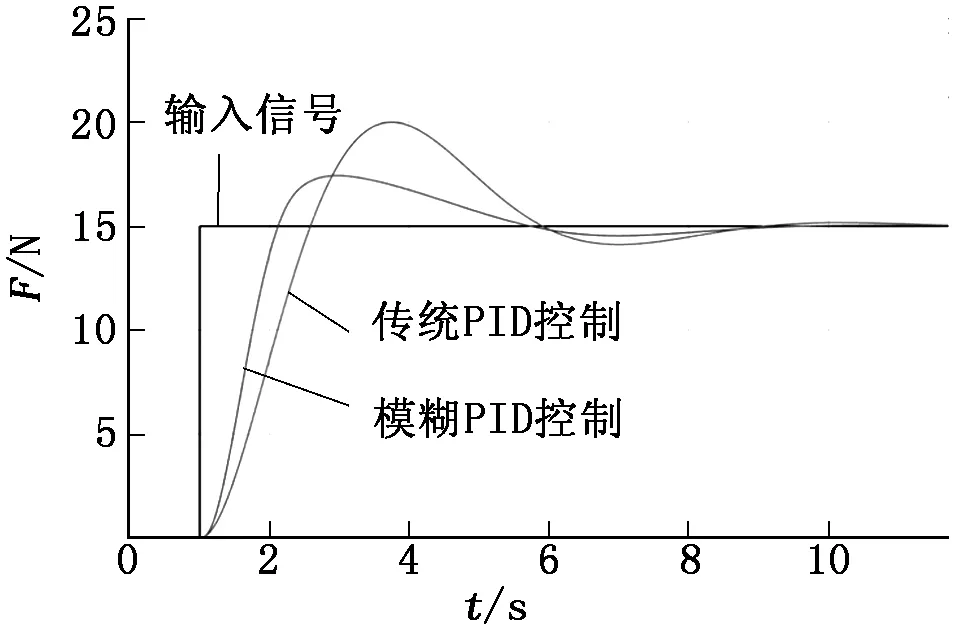

本次仿真时间设为12 s,阶跃幅值设为1.5,经多次实验后选定误差e的增益系数Ke=0.1,误差变化率ec的增益系数Kec=6,整定系数取Up=5、Ui=1.2、Ud=0.1。利用传统PID参数整定法获得PID控制器初始参数Kp=4、Ki=3、Kd=1.5。仿真结果如图8所示。

图8 仿真结果

由图8可以看出,模糊PID比传统PID有更快的响应速度、更小的超调,更迅速趋于稳定。

5 结语

使用模糊自适应PID控制的算法,能够使薄膜分切机控制系统的动态和稳态性能变好,具有较强的鲁棒性,而单纯的PID控制难以达到这样的性能。