一种新型鼓式制动器的设计与分析*

宋秦中,周成磊

(1.苏州市职业大学 机电工程学院,江苏 苏州 215104;2.南京星乔威泰克汽车零部件有限公司,江苏 南京 211100)

0 引言

鼓式制动器具有可靠性高、兼容性好、技术成熟、安装和拆卸便利等优点,被广泛应用于中型卡车和大型客车。为了确保制动安全,制动鼓温度不能超过极限,在选择制动鼓的材料时,通常采用具有良好刚性和热容的材料,还需要考虑与摩擦衬片材料相匹配,在保证较高的摩擦系数前提下,实现制动鼓和摩擦片的摩擦界面之间的均匀摩擦,以提高制动性能[1-3]。为满足以上要求,制动鼓一般采用灰口铸铁或合金铸铁,制动鼓内表面涂有一层珍珠岩层,使其更耐磨。另外,为了避免制动鼓在载荷作用下发生变形,制动鼓的刚度和强度也是很重要的。摩擦片的工作条件和工作环境也决定了其严格的材料要求,必须具备更高的抗拉、抗弯、抗压性能和良好的耐磨性和耐冲击性能等。除此之外,摩擦材料的选择对刹车产生的噪声和污染也有很大的影响。因此,在实际问题中,需要综合考虑,采用低导热系数和体积膨胀率的组合,以降低材料的最佳压缩比[4-6]。

针对上述问题,借鉴盘式制动器结构简单的优点,设计了一种新型鼓式制动器,并建立制动性能仿真分析的动力学模型,对制动性能和车辆匹配关系进行了探究分析。设计过程中,采用结构参数的优化设计和稳健设计相结合的方法:通过优化设计,以确保良好的制动性能;通过稳健设计合理调整设计变量和控制它的公差,使制动性能指标在一个指定的公差极限,从而保证执行器的性能在一定的工作时间内大致相同。

1 方案设计

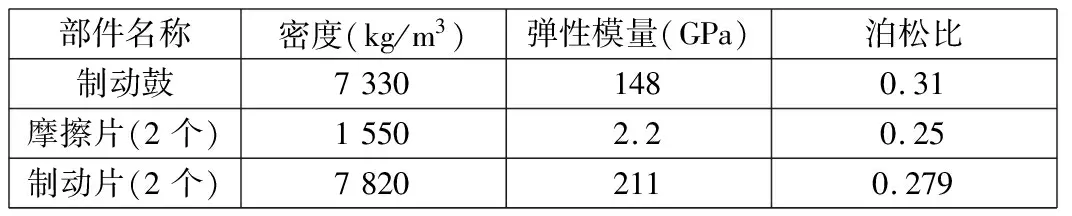

结合盘式制动器的优点,针对鼓式制动器散热困难的问题,在传统鼓式制动器的基础上,做了部分创新设计,新型鼓式制动器的结构如图1所示。图1中,最下部为制动盘,零部件都安装在制动盘上;制动鼓为图中间有6个孔的部分,制动蹄安装在制动鼓外侧,为如图1所示的圆弧形,由制动片和摩擦片组成;制动蹄半径略大于制动鼓,以保证制动蹄和制动鼓的接触中心在两端;制动鼓上下处设计有开孔,称之为定位孔,定位孔上安装定位销和弹簧,用来引导制动蹄片的运动轨迹;左右两侧安装液压缸,液压缸的活塞处接触浮钳。

图1 新型鼓式制动器的结构

外部油管可输送液压油来实现制动:当车辆开始制动时,刹车油通过油管进入液压缸,右面的液压缸给上面的制动片一个制动力,使其沿着导向销向下运动;同时下边的制动片产生一个反向作用力,沿着导向销向上运动;然后紧紧的压住制动鼓,使车轮停止转动,达到制动效果;左面的液压缸与右面的液压缸同时工作,但作用的制动片前后相反,保证其制动效果。

结构中的橡皮衬套能作稍微变形,既能起到消除制动器间隙的作用,又能起到密封作用,防止尘土侵入导向销。定位销用于固定制动蹄片,防止产生轴向移动。

设计的新型鼓式制动器三个关键部分材料的物理参数如表1所示。各种组件之间的关系不是相互独立的,存在接触关系和相互约束关系等。在鼓式制动器的实际结构中,摩擦片通常是由铆钉连接在制动片表面,所以两个摩擦片内表面、外表面和两个制动片为固定约束。此外,由于制动鼓相对固定,需要进一步创造两个摩擦片和制动鼓之间的接触,在后续工作中需要对其进行相关的接触分析。

表1 新型鼓式制动器部件材料的物理参数

基于上述讨论,通过对汽车传统制动器和新型制动器进行分析,建立其有限元模型进行分析,具体步骤如下:①几何建模:利用CATIA绘制几何模型;②CAE分析:建立网格模型,并进行连接分析项设置;③对比分析:后处理,比对图像并分析结果。

2 新型鼓式制动器建模

2.1 零件设计

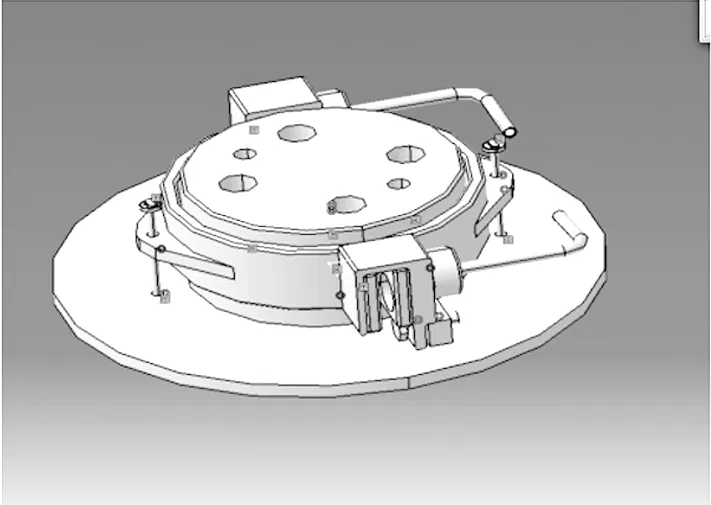

零件设计包括制动器盘、摩擦片、定位销、垫圈、弹簧、液压油管以及液压缸活塞等的设计,最终用CATIA建立的新型制动器的模型如图2所示。

图2 新型制动器的CATIA模型

2.2 装配设计

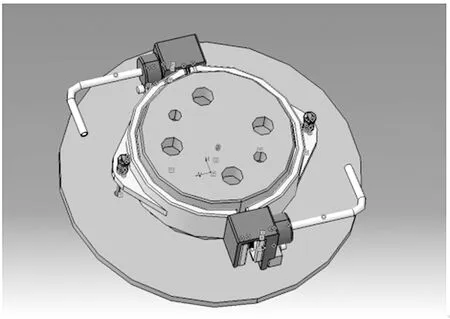

制动蹄与制动鼓为相合约束,轴和销为相合约束,蹄片与浮钳为接触约束,其总装图如图3所示。

图3 新型制动器总装图

3 新型鼓式制动器分析

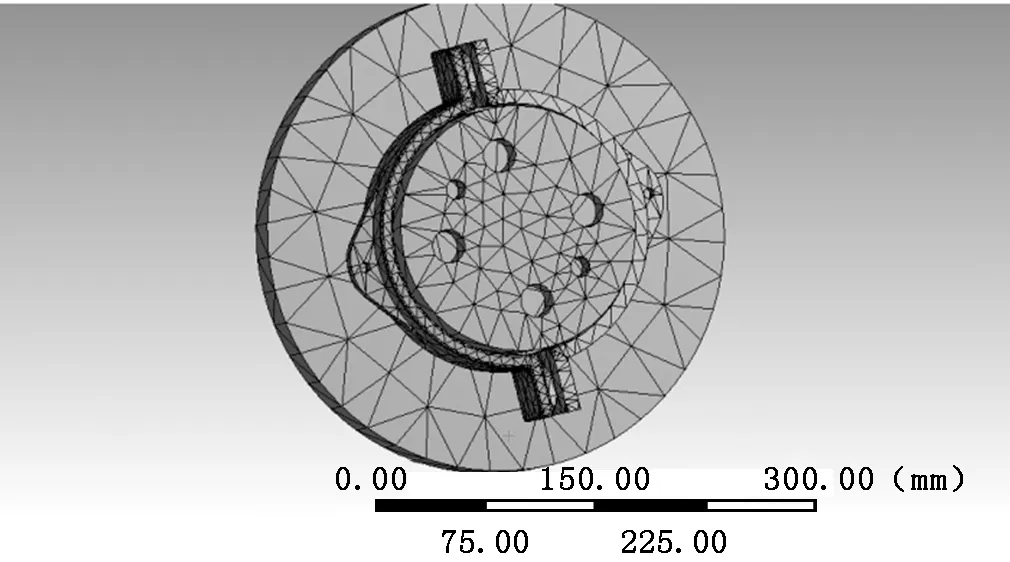

把设计好的模型导入ANSYS Workbench软件,加载并设置摩擦接触,使得蹄片和内鼓摩擦,摩擦因数为0.35,接触类型为适应到接触,网格划分如图4所示。

图4 新型制动器网格划分

分别以制动蹄上定位孔的圆心点为中心,建立鼓式制动器制动蹄下各销孔的局部坐标系。除了在针孔的Y方向上的自由转动之外,另外的5个自由度被耦合点所约束。通过内表面之间的摩擦片,把两个制动片表面绑定定义约束,同时对制动鼓表面底部位置的约束条件也做了简化处理,以降低装配的复杂程度及失败的可能性[4-6]。最后,在整个鼓式制动器的两个制动蹄的表面上分别施加200 N制动力,模拟制动轮缸(图1所示的液压缸)的制动过程。

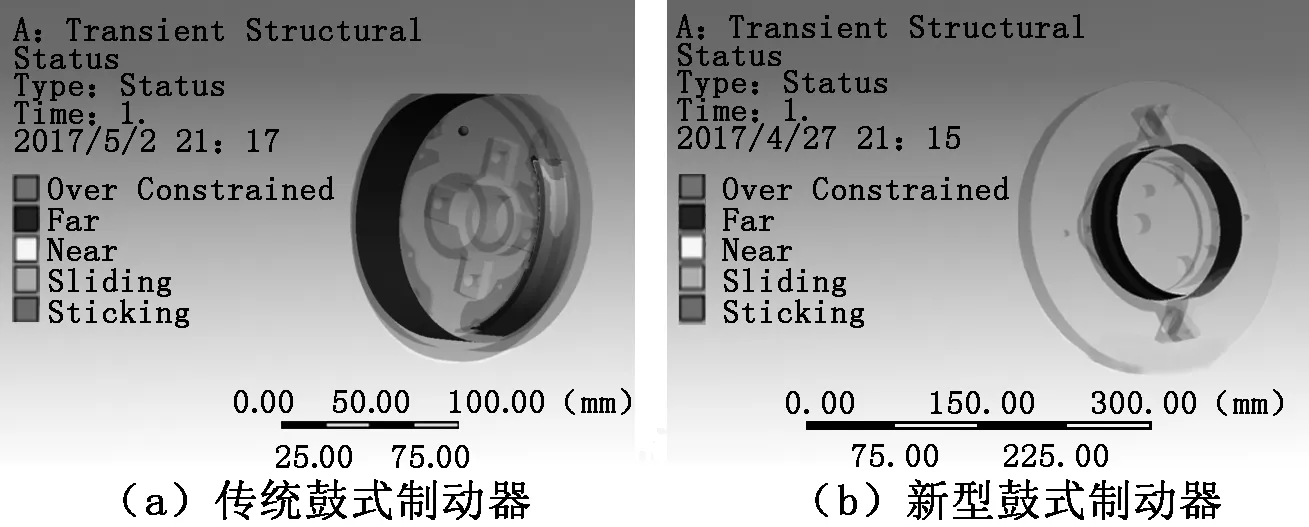

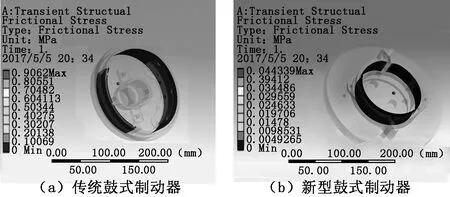

进行求解计算,并插入Contact tool查看接触面积。仿真结果对比如图5~图8和表2所示。

图5 接触情况对比

图6 Pressure压力云图对比

图7 Frictional Stress摩擦压力云图对比

图8 Equivalent Stress等效应力云图对比

表2 仿真结果数据汇总

对比图5~图8可知:新型鼓式制动器制动时的压力以及产生的应力远小于传统制动器;新型鼓式制动器接触面积以及深度比传统鼓式制动器要多也更深,意味着摩擦面积也就越大,制动效果更好。

4 结语

鼓式制动器因为摩擦面积较大,摩擦效能较好,但散热困难、容易出现热衰退现象且自身重量大。为了解决传统鼓式制动器散热问题,借鉴盘式制动器结构简单的优点,设计了一种新型鼓式制动器。利用计算机技术对制动器的设计进行研究,在CATIA软件中建立制动性能仿真分析的动力学模型,得出制动性能和车辆匹配关系。随后采用ANSYS Workbench软件对设计的新型鼓式制动器进行了结构分析,对比传统鼓式制动器的数据,结果表明其散热速度和制动效能均优于传统制动器。本文研究是对新型制动器研发的有益探索。