开孔对碳纤维复合材料层合板的阻尼性能影响研究

毛 戈,张锦光,李弋文,杨 桢

(武汉理工大学 机电工程学院,湖北 武汉 430070)

阻尼是影响机械设备振动的主要参数之一[1-2],与常规金属相比,碳纤维复合材料除了有轻质高强和高模量等特点,还具有优良的阻尼性能,比金属材料的阻尼高1至2个数量级。因此,碳纤维复合材料在航空航天、舰船、汽车和工程机械等领域应用越来越广泛[3-4]。在工程实际应用中,为了满足通风、减重、安装和检修等功能需求,通常需要在复合材料层合板结构上设计开孔[5-6]。因此,研究开孔的大小、位置对碳纤维复合材料层合板的阻尼性能的影响,揭示层合板结构的动力学特性随开孔设计参数的变化规律,对于复合材料层合板工程结构设计具有重要意义。

1 阻尼数值模型

1.1 阻尼损耗因子模型

根据能量耗散概念,阻尼比容量定义为每个振动周期内应变能的耗散比[7-8]:

(1)

式中:ψ为系统的阻尼比容量;η为阻尼损耗因子;ΔU和U分别为每个振动循环内系统耗散的能量和总的应变能。

由层合板的本构关系可知,柱坐标系下结构的耗散能和总的应变能可表示为:

(2)

(3)

单向碳纤维复合材料具有横观各向同性的特点,垂直于纤维方向(1方向)的平面(2O3平面)为各向同性面,从而有η12=η13,η22=η33[10]。对于薄板结构,2-3方向的阻尼损耗因子对实际整个结构的阻尼贡献率很小,可以忽略η23的影响。因此对于复合材料薄板结构,只需测定η11、η22、η123个独立的阻尼损耗因子参数。

1.2 阻尼损耗因子计算流程

笔者采用ABAQUS有限元软件,对复合材料结构进行模态分析,采用Lanczos方法提取结构在自由模态下的各阶固有频率,并从后处理模块查看各阶模态对应的应力和应变分布,然后开发MATLAB程序计算结构的阻尼损耗因子,阻尼损耗因子的计算程序流程如图1所示。

图1 阻尼损耗因子计算程序流程

2 数值模拟

2.1 几何描述

本文的研究对象是含有不同开孔大小和不同开孔位置的碳纤维复合材料层合板。材料选用的是某公司生产的T700/YPH-308型单向预浸布,单层厚度为0.2 mm,铺层方式为[0°/90°]10,预浸布的材料参数如表1所示。

表1 T700/YPH-308型碳纤维预浸布的材料属性

表1中E1为纤维方向的弹性模量;E2为垂直于纤维方向的弹性模型;G12为剪切模量;ρ为密度;ν12为泊松比。

碳纤维复合材料层合板的基本外形尺寸是160 mm×80 mm×4 mm,试件A-1,A-2,…,A-5孔径分别为5 mm,10 mm,15 mm,20 mm和25 mm,孔的位置位于板的中心。试件B-1,B-2,B-3,B-4的开孔位置如表2所示。

2.2 模态分析

以试件A-3为例,建立含孔层合板模型,设置材料属性,由于结构尺寸满足薄板条件,故选择Continuum Shell定义铺层方案。运用8节点四边形平面通用连续壳单元SC8R进行扫掠化网格划分,如图2所示。

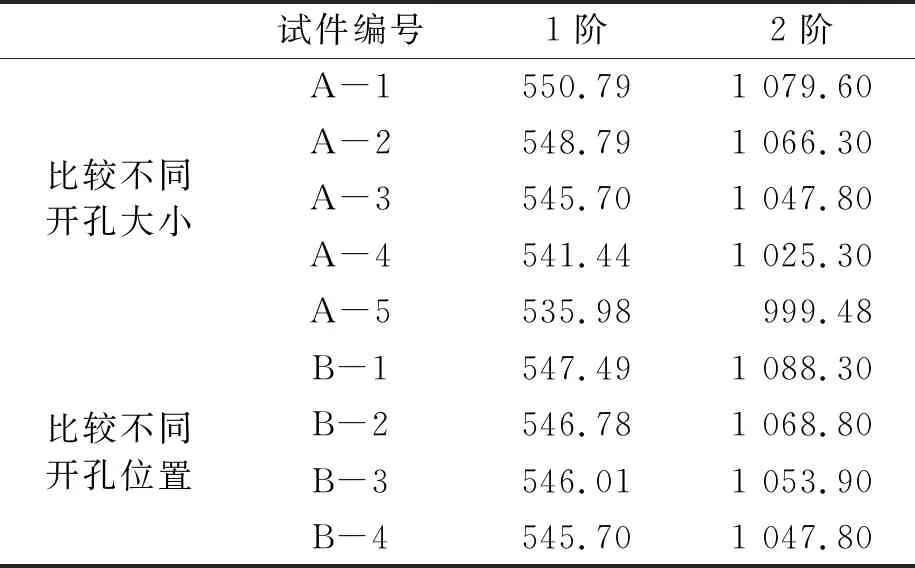

设置线性摄动下的频率分析步,对结构进行模态分析,采用Lanczos方法提取结构在自由模态下的各阶固有频率,表3为通过有限元仿真分析得到的各含孔层合板的前2阶固有频率。

表2 不同开孔位置

图2 试件A-3划分网格后的有限元模型

表3 各层合板的前2阶固有频率 Hz

由表3可知,在自由模态下,孔径越大,层合板的固有频率越低;孔径一定时,开孔位置越靠近中间,层合板的固有频率越低。

在ABAQUS的后处理模块中,不仅可以得到结构的各阶振动固有频率,还能得到每层每个单元的应变分量,从而结合前面介绍的阻尼损耗因子模型及其公式可以计算出各含孔层合板的各阶阻尼损耗因子。图3为试件A-3在一阶频率下振动时,第一层铺层的应变分量。同理,可以在ABAQUS软件的后处理中导出二阶模态下的应变分量。

图3 试件A-3一阶频率下的第一层铺层应变分量

根据阻尼损耗因子计算流程,将材料各方向的阻尼损耗因子与通过有限元得到的应变分量代入到编写好的MATLAB程序中计算,可求出各试件的前两阶阻尼损耗因子,结果如表4所示。

将表4中的数据导入Origin软件中进行数据处理,从而绘制出阻尼损耗因子分别随开孔大小和开孔位置变化的曲线图,如图4和图5所示。

从图4可知,在自由模态下,对于低阶振动,随着孔径尺寸的不断增加,CFRP(carbon fiber reinforced plastics)层合板的一阶阻尼损耗因子逐渐减小,而二阶阻尼损耗因子逐渐变大。

表4 各层合板的前两阶阻尼损耗因子仿真数值

图4 阻尼损耗因子随开孔大小的变化曲线

图5 阻尼损耗因子随开孔位置的变化曲线

从图5可知,当开孔大小一定时,随着开孔位置从端部向中心处不断移动,CFRP层合板的一阶阻尼损耗因子越来越小,而二阶阻尼损耗因子越来越大。

3 实验验证

按照试件A-3的尺寸及铺层方式,采用T700/YPH-308型碳纤维预浸布模压工艺制备了试验件A-3,如图6所示。

图6 试验件A-3

利用丹麦B&K振动噪声测试系统搭建模态实验测量平台,采用锤击法测量试验件在自由模态下的模态阻尼。测试用到的仪器设备包括加速度传感器、力锤,力传感器、数据采集前端、计算机及专用的模态测试分析软件等。其中,加速度传感器采用压电加速度计,型号为4507 Bx,灵敏度为9.688 mV/(m/s2);力传感器型号为8206-002,灵敏度为2.27 mV/N。

为了获得相对准确的测试结果,将试验件A-3长度方向分成9等份,宽度方向分成5等份,除去中间的点,一共有44个测点。用软橡胶绳将试验件悬挂在支架上以实现自由状态[11],采取逐点敲击单点响应的测试方法,用力锤依次敲击各个测点,每个测点敲击5次进行平均,整个测试平台如图7所示。通过实验得到如图8所示的模态实验结果。

图7 模态测试平台

图8 模态实验结果界面图

从图8可知,经过模态实验测得的试验件A-3的一阶固有频率为507.33 Hz,一阶阻尼比为0.609%。根据式(4)将阻尼比转化为阻尼损耗因子。

(4)

式中:ξ为结构阻尼比;η为阻尼损耗因子。

通过实验得到试验件A-3的一阶阻尼损耗因子为1.218%。将实验结果与模拟结果进行对比,一阶固有频率和一阶阻尼损耗因子的误差分别为7.6%和8.4%,误差均小于10%,表明实验结果较为可靠。

通过分析,误差存在的原因主要有:①试验件制作时没有把控好精度,导致与有限元仿真模型存在一定的质量差异;②加速度传感器粘贴在试验件上,附加质量会影响测量得到的模态阻尼参数。总的来说,实验结果与数值计算结果相吻合,验证了所建立的阻尼损耗因子模型及计算程序的有效性。

4 结论

(1)应用耗散能原理建立了复合材料层合板的阻尼损耗因子模型,并结合有限元法编写了相应的模态阻尼计算程序。

(2)自由模态下,随着孔径不断增大,CFRP层合板的一阶阻尼损耗因子逐渐减小,而二阶阻尼损耗因子逐渐变大。当孔径一定时,随着开孔位置从端部向中心处不断移动,CFRP层合板的一阶阻尼损耗因子越来越小,而二阶阻尼损耗因子逐渐变大。

(3)通过理论、有限元仿真和实验相结合的方法,得到CFRP层合板的阻尼性能随开孔设计参数的变化规律,为实际复合材料层合板工程结构设计提供了研究基础。