复合材料泡沫夹层结构高速冲击有限元仿真研究

刘星宇,宋春生,孙 成,黄昱翔,徐秉晖

(武汉理工大学 机电工程学院,湖北 武汉 430070)

复合材料泡沫夹层结构拥有极高的比刚度与比强度,目前已被广泛应用于航空航天器与轨道交通载具中[1]。而飞机、高速列车在其服役期内可能会遭受由鸟体、冰雹、砾石等外来物造成的高速冲击,严重威胁结构安全[2]。当前夹层结构冲击损伤的研究以低速为主,对高速冲击载荷作用下响应模式与损伤行为的研究较为缺乏。高速冲击是一种受波传播控制的现象,其行为与被冲击物边界条件、尺寸无关,故准静态或低速冲击研究所得出的结论不再适用,因此需要对复合材料泡沫夹层结构在高速冲击响应与损伤模式展开更有针对性的研究。

Belingardi等[3]以高速列车的复合材料泡沫夹层前护板为研究对象,通过静态、准静态以及冲击测试发现夹层板没有明显的应变率强化效应。Lin等[4]发现在高速冲击载荷作用下,夹层结构的分层和脱胶对其抗高速冲击性能有较大影响,这与准静态和低速条件下完全不同。泡沫密度是影响泡沫夹层结构动态力学性能的主要因素[5],但其抗冲击性能并不是随着泡沫密度的增加而一直增加,其存在一个临界值[6]。此外增加面板厚度能够极大提高结构的吸能性能,而芯材厚度则影响较小,同时界面分层主要发生在上面板冲击点附近,且脱粘面积会随着面板厚度的增加而变大[7]。Ivaez等[8]对Hou失效准则进行了改进使之实现对混合铺层的CFRP(carbon fiber reinforced plastics)/PVC(polyvinyl chloride)夹层结构面板进行描述,并参考Brewer & Lagace准则中的定义将分层失效引入到了改进后的Hou准则中。Rajaneesh等[9]发现基于体积应变破坏准则的DF模型无法正确地复现夹层板中泡沫夹芯的剪切冲塞破坏,而HC模型则能够取得较好的模拟效果。Feli等[10]针对复合材料泡沫夹层结构高速冲击问题提出了一种基于能量守恒方程的简化动力学模型,能够较为精确地给出靶板的弹道极限与弹体的残余速度。

目前针对高速冲击问题的研究以试验法为主,其成本昂贵且无法对损伤过程进行研究。因此,建立一种复合材料泡沫夹层结构高速冲击数值计算模型对研究其在高速冲击载荷作用下的响应规律与损伤模式具有重要价值。

1 有限元分析材料模型

1.1 CFRP面板的材料模型

有限元模型使用二阶三维Tsai-Wu准则作为面板材料的强度准则,在该准则中假定应力空间中破坏面存在下列形式:

2F12σ1σ2+2F23σ2σ3+2F13σ1σ3+

(1)

式中:σ1、σ2、σ3为拉应力;σ4、σ5、σ6为剪切应力;Fi、Fij为强度张量系数,i,j=1,2,…,6。

笔者通过编写VUMAT用户子程序在ABAQUS中实现该强度准则,材料的刚度退化采用性能突降退化模型。

1.2 泡沫夹芯的材料模型

Crushable foam弹塑性模型广泛用来描述在压缩过程中有增强变形能力的可压碎泡沫材料结构,能够对常见闭孔泡沫材料在冲击以及压缩载荷作用下的力学响应进行较好的描述[11],故采用该模型进行泡沫夹芯的有限元建模。

Crushable foam模型本身不包含损伤的判定,必须额外指定泡沫材料的损伤准则。有学者尝试采用延性破坏准则和剪切破坏准则描述低速冲击下的泡沫损伤行为并取得了较好的效果[12]。研究表明剪切冲塞为泡沫夹芯受到高速冲击载荷作用时的主要损伤模式[13],故采用基于能量型损伤演化的剪切破坏准则作为泡沫夹芯的损伤判据。

1.3 泡沫/夹芯界面的材料模型

Bernard等[14]研究发现蜂窝铝、Nomex蜂窝和Rohacell®PMI泡沫3种不同芯材的夹层板在冲击载荷作用下均出现了非常明显的界面分层,这表明在研究复合材料泡沫夹层结构高速冲击损伤时必须考虑其界面损伤。笔者采用双线性型内聚力模型来描述面板/夹芯在冲击过程中的分层行为,并选取最大名义应变准则作为损伤起始判断、B-K准则作为损伤扩展准则。

2 有限元仿真模型的建立

2.1 有限元模型的几何参数

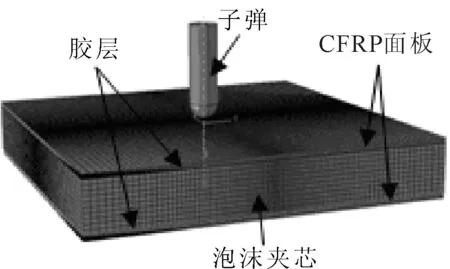

取复合材料泡沫夹层板整体尺寸为150 mm×150 mm×24.2 mm,其中面板厚度为2 mm、铺层方式为[±45°]10;泡沫夹芯厚度为20 mm;胶层厚度为0.1 mm;弹体头部采用半球形,弹身长为33.6 mm、弹头半径为6.31 mm,其有限元模型如图1所示。

图1 有限元模型示意图

2.2 有限元模型的材料参数

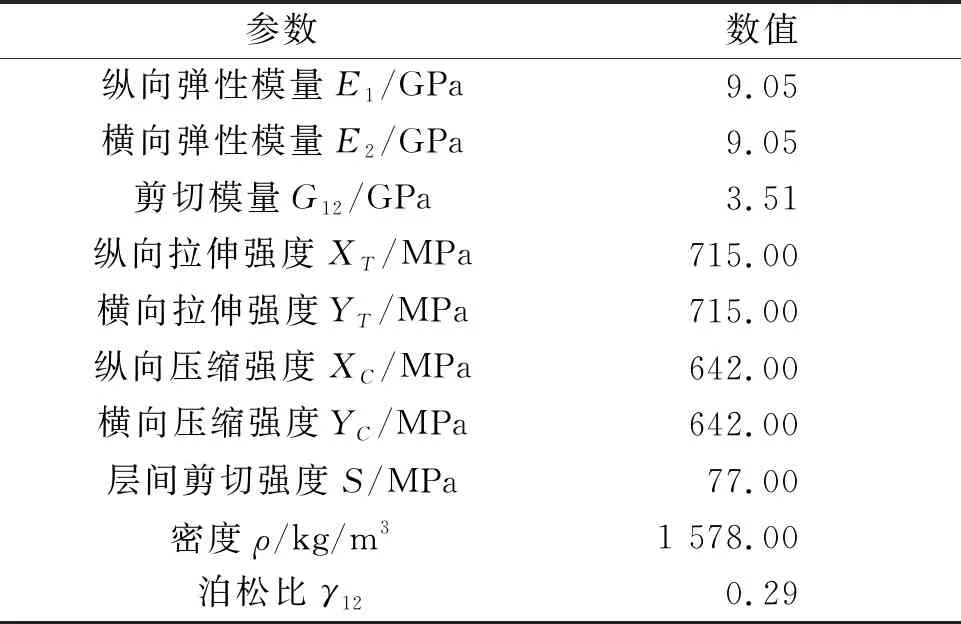

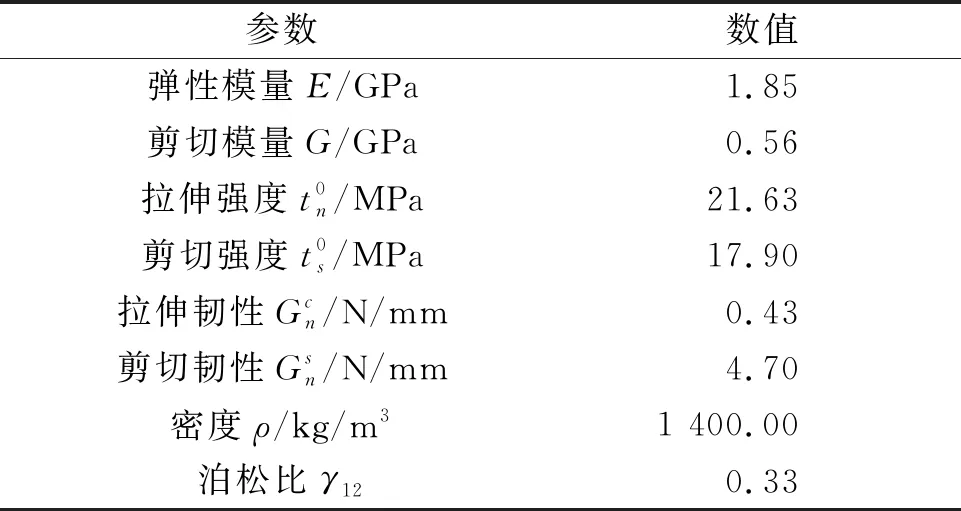

CFRP面板力学性能参数如表1所示,采用Araldite®2015作为面板夹芯的粘接剂,其材料属性如表2所示。

表1 CFRP面板材料属性

表2 Araldite®2015材料属性

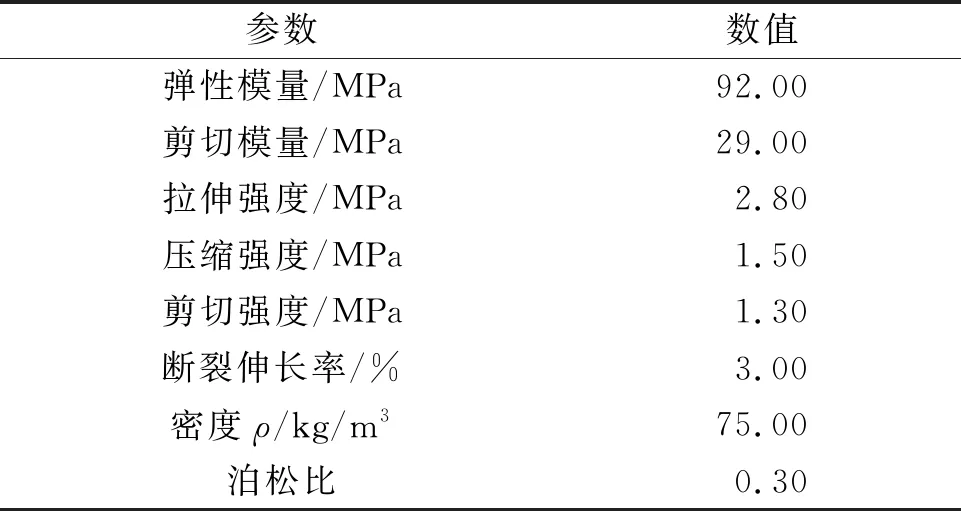

泡沫材料参数来自文献[15],针对Rohacell®71 PMI泡沫的测量结果,如表3所示。

表3 Rohacell®71 PMI泡沫材料属性

2.3 有限元模型的约束与边界条件

模型的面板、夹芯、胶层间均采用tie约束进行联结,而子弹采用Rigid body约束将其定义为离散刚体,并仅保留其冲击速度方向的平移自由度。为对侵彻过程中复杂的接触行为进行充分的描述、避免不合理的穿透现象,笔者建立了3组接触,分别为:子弹表面与全体靶板单元间的接触;全体靶板单元间的自接触;模型中所有表面间的自接触。定义接触性质为法向Hard接触、切向Penalty接触,摩擦系数取0.1。

2.4 有限元模型验证

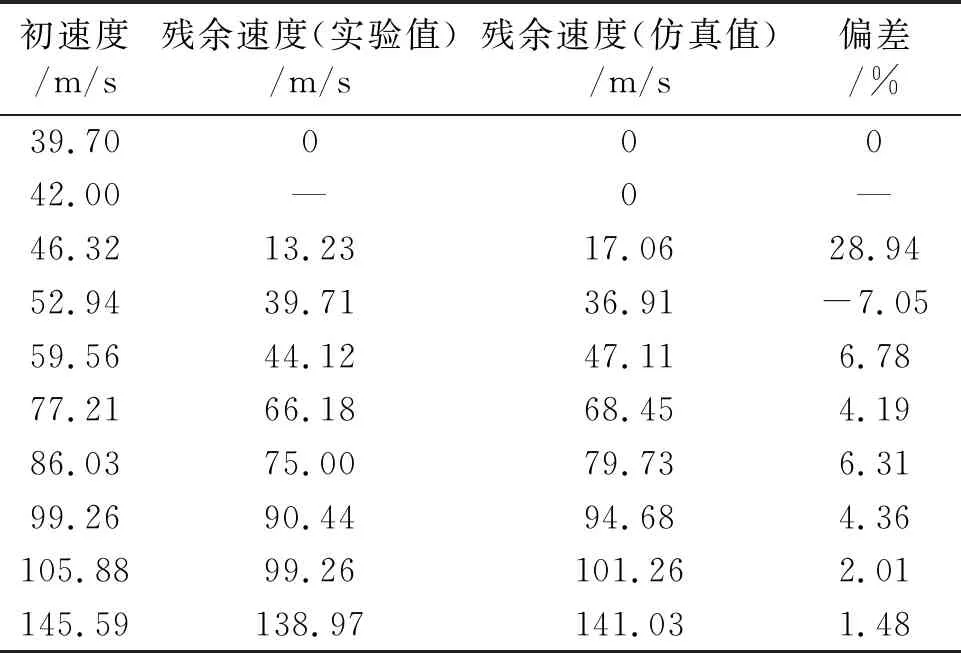

为验证CFRP材料模型在高速冲击工况下的有效性,建立与文献[16]中的CFRP层合板高速冲击试验件尺寸一致的CFRP层合板高速冲击模型,仿真结果的对比如表4所示。由表4可知,除了初速度为46.32 m/s的工况外,仿真得到的残余速度与实验值偏差均在10%以内,具有较高的一致性。

表4 CFRP层合板高速冲击实验与仿真对比

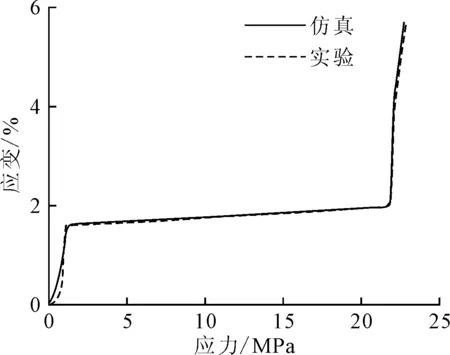

为验证泡沫的材料模型有效性,笔者展开了泡沫单胞有限元模型的压缩仿真。图2为实验与仿真应力应变曲线对比图,由图2可知,两条曲线仅弹性段内存在些许偏差,这是由于仿真中对模型的弹性段做了线性化处理,认为其是线弹性的,因此可认为所定义的泡沫材料模型符合实际。

图2 Rohacell®71应力-应变曲线实验值与仿真值对比

3 仿真结果讨论

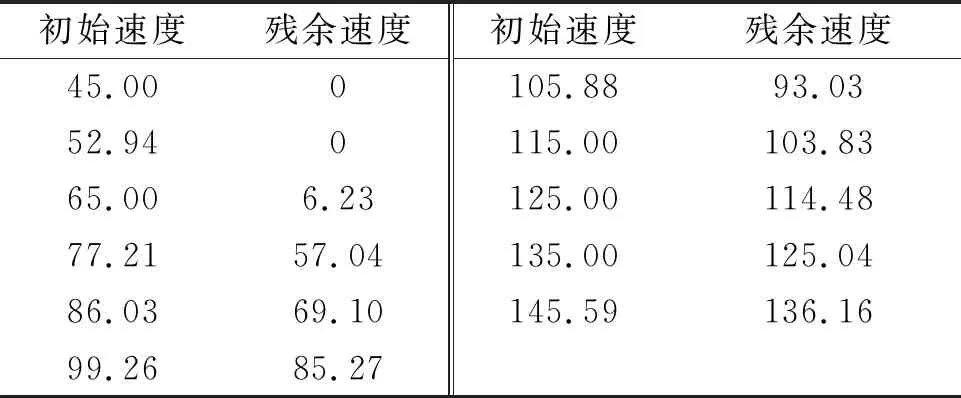

利用所建立的有限元模型在冲击初速度为45~145.59 m/s范围内进行了11组仿真,结果如表5所示。

表5 夹层板仿真结果 m/s

子弹残余速度与靶板弹道极限是表征靶抗冲击性能的重要指标,图3为夹层板与层合板残余速度曲线对比图。其中CFRP层合板模型的质量为126 g,其引入厚度为20 mm的PMI泡沫夹芯构成夹层结构后质量增加33.8 g,增加幅度为26.8%,而根据图3可知,夹层板的弹道极限速度从层合板状态的40 m/s提升至约65 m/s,提升幅度为55%。

图3 残余速度曲线对比图

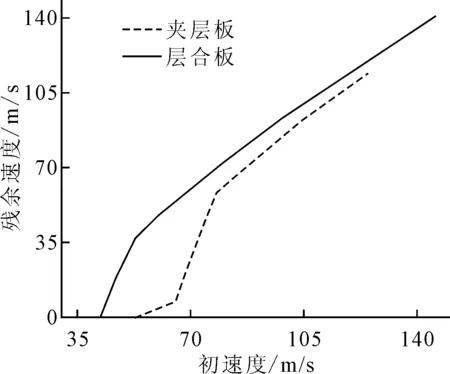

为进一步探究夹层板在高速冲击载荷作用下的响应规律,在夹层板冲击仿真结果中选取与层合板具有相同冲击初速度的4组仿真进行具体分析讨论,分别为52.94 m/s、86.03 m/s、105.88 m/s、145.59 m/s,其速度变化曲线如图4所示。

图4 4种初速度下的弹体速度变化曲线

从图4可看知,弹体在穿透层合板时其速度下降的规律近似为线性变化,而对于夹层板的情况,弹速下降过程则大体可分为3个区域,且曲线的转折正好发生在子弹穿透两处CFRP面板/泡沫夹芯界面处。从曲线下降的趋势可知,在冲击初速度远离靶板弹道极限速度的情况下,子弹在穿透CFRP面板时速度的变化率明显高于泡沫夹芯的穿透段,且由CFRP面板所吸收的动能占子弹动能损失的主体。但对比4条夹层板的速度变化曲线可以发现,穿透泡沫夹芯段时子弹速度变化的斜率会随着冲击速度的降低而逐渐趋向于穿透CFRP面板处的斜率,当冲击速度降至靶板弹道极限速度附近时,面板/夹芯界面处曲线的斜率已无明显变化,如图4(a)所示。这一现象说明随着冲击初速度的降低,泡沫夹芯吸能性能的提升要强于CFRP面板。在夹层板速度变化曲线的第三段,也即子弹穿透下面板的阶段,子弹速度下降的速率要略高于穿透上面板时的速率,推测这是由于弹体与靶板接触面积的增加导致耗散于摩擦热的动能随之增大造成的。

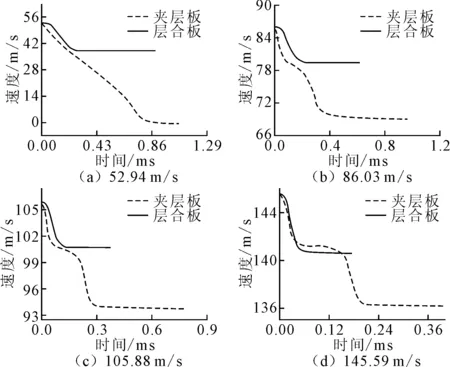

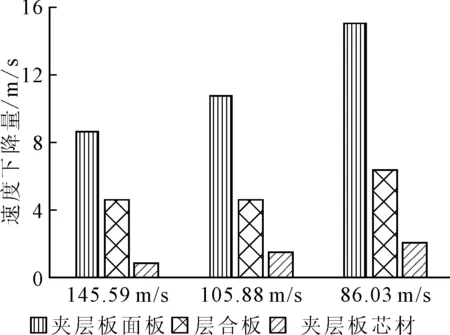

同时还可以发现,随着冲击初速度的提升,夹层板与层合板的速度变化曲线前段斜率逐渐接近,当速度增加至145.59 m/s时,曲线初段基本已重合,且靶板造成的子弹总速降差距也逐渐在缩小,为了进一步对比子弹在冲击夹层板与层合板时速度变化的规律,绘制如图5所示的弹体速度耗散分解图(52.94 m/s时夹层板下面板未发生明显破坏,故不参与讨论)。

图5 弹体速度耗散分解图

由图5可知,随着冲击速度的增加,穿透夹层板CFRP面板所造成的子弹速度降低量分别为15.07 m/s、10.75 m/s、8.6 m/s,而对应等厚度的CFRP层合板则为6.3 m/s、4.62 m/s、4.56 m/s,分别提高了139.21%、132.68%、88.60%。弹体耗散的分解结果表明随着冲击速度的提高,泡沫夹芯对CFRP面板吸能性能的提升虽有下降的趋势,但是在一般的地面载具运行速度范围内,提升仍非常可观。泡沫夹芯之所以能对CFRP面板吸能性能显著提升,是因为在泡沫夹芯的作用下,上面板-夹芯-下面板之间的载荷传递方式类似于工字梁,此时远离中性轴的上、下面板主要承受面内拉压应力,而中间的泡沫夹芯则主要承受由横向力产生的剪切应力,达到了分散剪切应力的作用,使CFRP材料高强度、高模量的优势得到充分发挥,进而使结构整体抗冲击能力得到增强。

4 结论

通过上述研究工作可以得出如下结论:

(1)基于二阶Tsai-Wu失效判据的三维CFRP材料模型可较好地描述复合材料层合板、夹层板面板在高速冲击载荷作用下的失效行为,对靶板的弹道极限预测与实验具有较高的一致性;

(2)复合材料泡沫夹层结构的弹道极限相比复合材料层合板提升显著,使用复合材料泡沫夹层结构可有效增强结构整体的抗冲击性能;

(3)泡沫夹芯能极大提升面板材料的吸能性能,增幅总体表现为随着冲击速度的提高而降低。