双轴压缩下双裂隙类岩石材料力学特性及裂纹扩展

董振明,万文,2,*,刘逸舒,卢振兴

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201;2.湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南 湘潭 411201)

经过亿万年的岩层构造和地质作用的影响,岩体本身存在着微观裂纹与细观内部缺陷.而裂隙岩体是一种相对复杂的工程介质,它普遍存在于众多的工程地质中.裂隙岩体中存在着许多不同类型的不连续面,例如宏观节理裂隙、弱面以及断层等,这些不连续面严重影响了岩体的稳定性[1-3].造成了很多大型岩体工程中的塌方、地震、岩爆、滑坡、地表塌陷以及隧道内突水等严重的地质灾害与工程问题.由此可见研究含裂隙岩体在应力下的破坏规律及裂纹扩展,对工程灾害防治和资源开采的意义重大.

国内外不少学者研究了含裂隙岩石在单轴或双轴压缩下的破断规律[4-7].杨圣奇[8,9]研究了单轴压缩下岩桥倾角对多裂隙砂岩试样破坏特性与裂纹扩展规律的影响.赵延林等[10]对有序多裂隙类岩石试件进行单轴压缩实验,研究裂隙条数及裂隙倾角的不同对试件力学机制和裂纹扩展规律的影响.蒲志成等[11]根据滑动裂纹模型理论对含2条贯通裂隙类岩石试件进行压缩试验研究,并结合破坏形态分析裂隙试件断裂破坏机理.张波等[12]对多种含交叉裂隙岩体在单轴条件下的破坏模式及力学特性进行了研究.刘红岩等[13]采用相似材料展开了关于节理岩体的7个节理参数影响下的单轴压缩试验,分析节理构造对岩体峰值强度及破坏模式的影响.唐建新等[14]使用MTS-815对单裂隙砂质泥岩试件进行常规单轴试验,研究单裂隙的倾角和长度影响下的力学性质、变形参数及破坏模式.Wong等[15]分析含多条预制裂隙的类岩石材料在单轴加载下的试件破坏形式及开裂过程,研究裂纹的破断行为机理.

目前关于含裂隙类岩石裂纹扩展的相关研究,已有诸多成果.大多数还是以岩石断裂力学理论为基础,研究其破坏模式,却少有针对裂隙间裂纹优势扩展的问题进行探讨.本文基于瓮福穿岩洞矿的矿区构造,发现其岩体结构面上存在着许多节理裂隙,而且这些节理的长度及节理间的距离是普遍不相等的.在此基础上设计了预制平行双裂隙类岩石试件的双轴压缩物理试验,研究裂隙长度比和裂隙间距在不同的侧压条件下对试件力学特性以及裂纹的扩展规律的影响.

1 试验概况

1.1 双裂隙试件的空间设计及制备

由于原岩取样较为困难且现场原位试验难度较大,一般采用相似模拟的方法制作岩样.本研究选用相似性材料(由p.o.32.5水泥、沙、水组成的水泥砂浆)进行制备双裂隙类岩石试件,其配料质量比为m水泥∶m沙∶m水=26∶25∶10.配料前,需用20目(孔径约0.85 mm)的筛子筛选干河沙.将搅拌均匀的水泥砂浆倒入表面抛光的10 mm厚钢制模板模具中,经过振实、抹平、预制裂隙等,制备尺寸为长×宽×高=150 mm×150 mm×30 mm的预制平行双裂隙类岩石试件.室温环境下静置约12 h后拔出钢片,将预制试件脱模,剔除形状不规整、表面或端部不平整和裂纹未贯通的破损试样.选取制备合格的试件洒水养护28 d,并将其分类编号.

设置试件的几何参数:裂隙倾角α=30°,下部次裂隙长度固定为a=10 mm,上部主裂隙长度为d(d=a,2a,3a,4a,5a),裂隙长度比为c=d/a,裂隙间距为L(L=0.5a,a,1.5a,2a,2.5a,3a),裂纹宽度为1 mm.双裂隙试件的空间设计具体如图1所示.

a:下部预制裂隙长度;d:上部预制裂隙长度;L:裂隙间距;α:裂隙倾角

1.2 试验设备和加载方式

预制平行双裂隙类岩石试件在设备RYL-600微机控制岩石剪切流变仪上进行双轴压缩试验,如图2所示.加载前对试件涂抹润滑油以防发生端部效应,采用荷载控制的加载方式,以100 N/s的恒定加载速率对岩石施加预定的侧向压力(0.0,0.5,1.0 MPa);然后以恒速100 N/s对试件竖向加压直至破坏.使用佳能750D数码相机记录双轴加载条件下试件破坏全过程和破坏结果.

图2 RYL-600岩石剪切流变仪及加载方式

2 双裂隙类岩石试件破断力学特性

2.1 单轴压缩下完整试件破坏分析

首先以上述试验装置与加载方式对完整试件进行单轴压缩试验,得到此配比类岩石材料的物理力学性能如表1所示.

表1 完整试件单轴压缩下物理力学性能

从图3单轴压缩下完整试件的轴向应力-应变曲线图可以看出,试件表现出塑性-弹性-塑性的性质,大致符合“S”形曲线.完整试件在压缩过程中经历了4个阶段:裂隙压密、弹性应变、非稳定破裂、峰后破坏阶段.

图3 完整类岩试件的应力-应变曲线

1)裂隙压密阶段(OA段).随着轴向力的加载,类岩石原有的内部裂隙被压密,OA段曲线的切线斜率逐渐增大,变形为上凹型,体现出初期非线性变形.而且在裂隙闭合阶段,试件内部裂隙会因为受压而发生应力集中现象,表现出明显的塑性变形,但并不会致使试件表面出现宏观裂纹.

2)弹性变形阶段(AB段).该阶段尽管试件的变形存在些许不可恢复的一些过程,例如裂隙受压闭合或张开,但作用在试件上的轴向应力与相应的轴向应变呈线性相关,变形曲线近似一条直线,主要表现为弹性变形,变形情况服从胡克定律.

3)非稳定破裂(BC段).随着进一步加大轴向荷载,应力超过了B点(弹性极限或屈服极限),轴向应力与相应的轴向应变不再呈线性相关,其关系曲线不再呈直线,表示出非线性塑性变形.该阶段有新的微裂纹产生并发生扩展,直至贯通整个试件,最终达到C点,称之为峰值强度.

4)峰后破坏阶段(CE段).进入此阶段,试件的内部结构开始破坏,会出现宏观的较大范围的裂纹.CD段为应变软化阶段,在超过峰值强度后,轴向应力发生大幅跌落,试件产生宏观裂纹,并向试件边界扩展至贯通.随着轴向持续加载,轴向应力随着变形小幅度增加,此时靠试件内部晶粒和裂隙间的相互摩擦来承受荷载,具有一定残余强度.此后应力再一次跌落,试件完全破坏,失去承载能力.

2.2 裂隙长度比对试件强度的影响

当裂隙间距为L=30 mm时,在不同侧压条件下不同裂隙长度比对试件强度影响的应力-应变曲线如图4a所示.与完整试件相比,含两条裂隙的试件在试验加载过程中,同样经历了4个阶段:裂隙压密、弹性变形、裂纹萌生和扩展、应力软化和残余承载阶段,属于弹-塑-弹性体.裂隙试件在加载到峰值强度后,应力会迅速跌落,试件发生完全破坏.从图4b中可以看出:试件的峰值强度随侧压的增大而增大;侧压为0 MPa时,峰值强度在裂隙长度比1~2变化明显,侧压增大到0.5和1.0 MPa时,峰值强度在裂隙长度比3~4变化明显;3种侧压下,峰值强度均随着裂隙长度比的增大而减小.说明裂隙间距不变时,裂隙长度比的增大促进了试件的劣化,而侧压的增大缓解了这种劣化作用,侧压对试件的裂纹起裂有限制效果.

图4 L=30 mm时不同侧压情况下不同裂隙长度比的试件轴向应力关系曲线

2.3 裂隙间距对试件强度的影响

图5为裂隙长度比c=3时,不同侧压条件下不同裂隙间距对试件强度影响的应力关系曲线.由图5a中3种侧压下的应力-应变曲线呈“S”形曲线,再次验证了裂隙试件的塑性-弹性-塑性的性质.从图5b可看出:试件的峰值强度大致随侧压的增大而增大,而图中裂隙间距为5 mm时,侧压0.5 MPa下的峰值强度要小于侧压为0 MPa下的峰值强度,主要是由于试件存在着离散型;侧压为0 MPa时,试件的峰值强度在裂隙间距20~25 mm变化最明显,而侧压为0.5和1.0 MPa时,峰值强度在裂隙间距5~10 mm变化最明显;在不同侧压下,均表现出裂隙间距越大峰值强度越大,说明当裂隙长度比不变(即主裂隙长度不变)时,随着裂隙间距的增大,两裂隙间相互影响作用减弱,需要更大的应力满足裂隙的起裂,峰值强度随之增大.

图5 c=3时不同侧压情况下不同裂隙间距的试件轴向应力关系曲线

3 裂纹扩展特征

3.1 裂隙长度比对裂纹扩展规律的影响

以裂隙间距L=30 mm的试件组为例,研究不同裂隙长度比的试件在侧压为0.5 MPa下的裂纹扩展规律,如图6所示.

W:翼型裂纹; S:剪切裂纹; →:裂纹发展方向

当裂隙长度比c=1时,两条预制裂隙尖端处均出现新翼型裂纹,并随着加压而不断扩展(见图6a).其中一部分翼型裂纹沿着岩桥相向扩展致使岩桥贯通,而另一部分沿着近似垂直于预制裂隙的方向向试件端部扩展,试样被彻底贯通,发生破坏.裂纹贯通方式以翼型裂纹主导,试件破坏表现为张拉破坏.

当裂隙长度比c=2时,其裂隙起裂于上部主裂隙的左尖端,在轴向应力不断增加的情况下,两条裂隙尖端处均发生扩展且局部出现新的剪切裂纹(见图6b).裂纹数量变多且扩展更明显,两种裂纹的扩展结合使试样沿预制裂隙倾斜方向贯通破坏.其贯通方式为翼型裂纹+剪切裂纹,试件破坏表现为拉剪复合破坏.

当裂隙长度比c=3时,上部主裂隙两端均出现翼型裂纹,其中一条向试件端部发生扩展,另一条翼型裂纹与下部裂隙稍滞后产生的翼型裂纹连通岩桥(见图6c).下部裂隙尖端同时出现剪切裂纹和翼型裂纹,两种裂纹均向端部扩展.试件的破坏由两种裂纹不同程度的扩展共同影响.其贯通方式以翼型裂纹+剪切裂纹,试件破坏表现为拉剪复合破坏.

当裂隙长度比c=4时,拉伸翼型裂纹从上部主裂隙尖端处出现,并向上朝端部扩展或向着试件中心扩展.在翼型裂纹扩展过程中,上部主裂隙右尖端与下部次裂隙先后出现斜面剪切裂纹及翼型裂纹,并朝着试件端部扩展(见图6d).上部主裂隙先于下部次裂隙起裂并扩展.翼型裂纹最终与试件端部贯通,试样失去承载能力而破坏,其贯通方式为翼型裂纹+剪切裂纹,试件破坏表现为拉剪复合破坏.

当裂隙长度比c=5时,上部主裂隙先出现翼型拉裂纹,稍滞后主裂隙右尖端处出现剪切裂纹(见图6e),直到主裂隙产生的裂纹扩展至与端部贯通,下部短裂隙均不出现裂纹扩展的情况.其贯通模式以翼型裂纹为主,试件破坏表现为张拉破坏为主,剪切破坏为辅..

由上述分析可知,裂隙长度比对裂隙试件裂纹扩展具有一定的影响,但并不足以完全改变试件的贯通模式.在裂隙长度比c≤4时,预制的两条裂隙均在试件破坏前出现新的裂纹,且一般是上部主裂隙起裂要先于下部次裂隙,而当c=5时,下部次裂隙不发生裂纹扩展,上部主裂隙依然扩展.由此可见,随着裂隙长度比的增大,上部主裂隙扩展对下部次裂隙扩展的抑制作用愈加明显,体现了主裂隙具有明显的优势扩展特性.

3.2 裂隙间距对裂纹扩展规律的影响

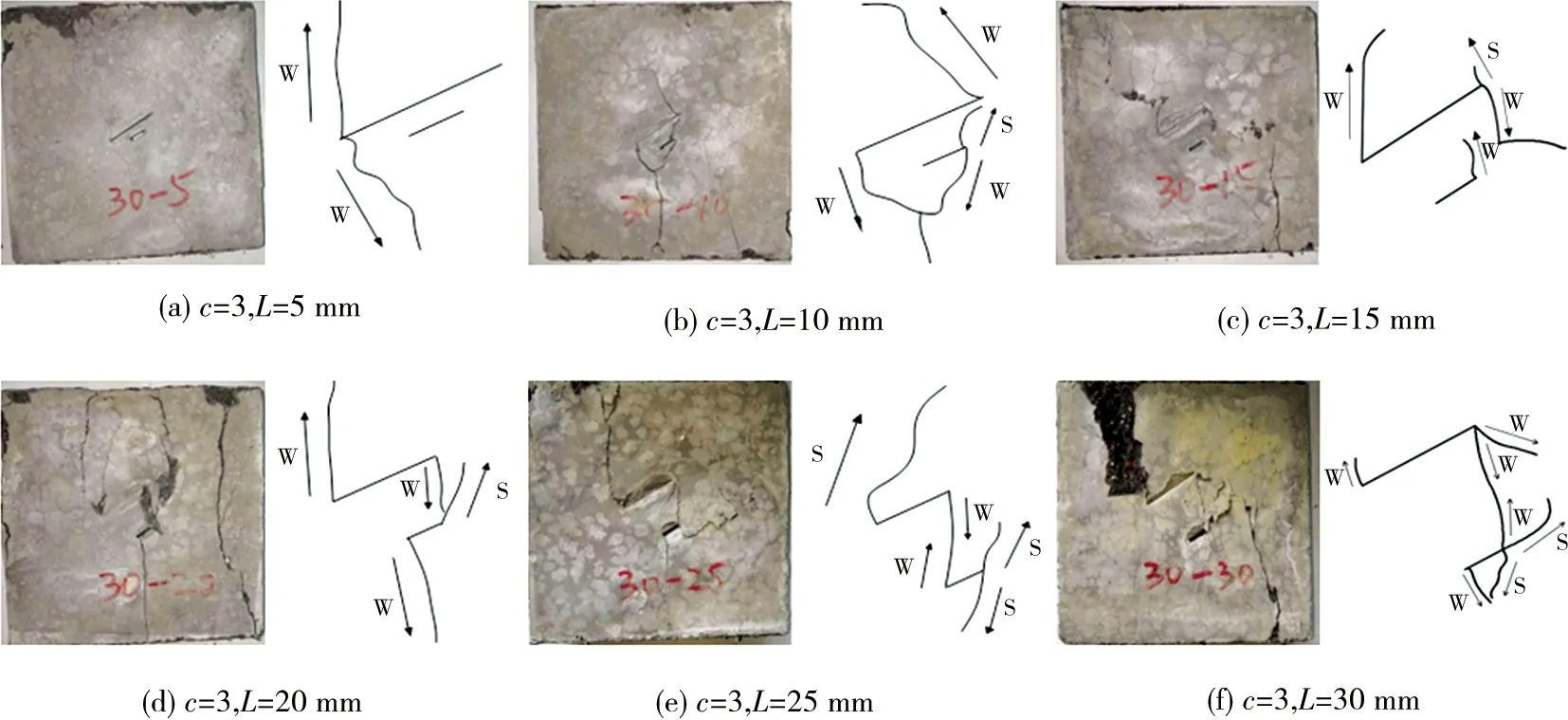

以裂隙长度比c=3,施加0.5 MPa侧压的试件组为例,分析不同裂隙间距的试件在双轴压缩试验中的裂纹扩展规律,如图7所示.

W:翼型裂纹; S:剪切裂纹; →:裂纹发展方向

当裂隙间距L=5 mm时,上部主裂隙左尖端出现翼型拉裂纹,随轴向应力增加一直向端部扩展,直至试件被贯通.试样破坏过程中下部短裂隙未出现任何裂纹,试件破坏完全由上部主裂隙的发展所致.裂纹贯通方式以翼型裂纹主导,试件破坏表现为张拉破坏,见图7a.

当裂隙间距L=10 mm时,上部主裂隙左右两尖端处均出现翼型拉裂纹扩展,下部次裂隙稍滞后产生翼型裂纹和剪切裂纹.两裂隙产生的翼型裂纹相互搭接向端部扩展,试件的破坏由预制的两条裂隙共同影响.其贯通方式以翼型裂纹为主,试件破坏表现为张拉破坏为主,剪切破坏为辅,见图7b.

当裂隙间距L=15 mm时,两条预制裂隙在试件达到贯通破坏后均有不同程度的裂纹扩展,其贯通方式为翼型裂纹为主,试件破坏表现为张拉破坏为主,剪切破坏为辅,见图7c.

当裂隙间距L=20 mm时,翼型裂纹于上部主裂隙左尖端处起裂向试件端部扩展,主裂隙右尖端产生的翼型拉裂纹向中心扩展,而下部次裂隙右尖端稍滞后产生剪切裂纹,两条裂纹沿着岩桥扩展连通.下部次裂隙左尖端也产生了翼型裂纹,并向端部扩展.其贯通方式为翼型裂纹+剪切裂纹,试件破坏表现为拉剪复合破坏,见图7d.

当裂隙间距L=25 mm时,预制的两条裂隙尖端处在试件被贯通之前均有翼型拉裂纹和剪切裂纹出现,且发生了不同程度地扩展.其贯通方式为翼型裂纹+剪切裂纹,试件破坏表现为拉剪复合破坏,见图7e.

当裂隙间距L=30 mm时,上部主裂隙两端均出现翼型裂纹,其中一条向试件端部发生扩展,另一条翼型裂纹与下部裂隙稍滞后产生的翼型裂纹连通岩桥.下部裂隙尖端同时出现剪切裂纹和翼型裂纹,两种裂纹均向端部扩展.试件的破坏由两种裂纹不同程度的扩展共同影响.其贯通方式为翼型裂纹+剪切裂纹,试件破坏表现为拉剪复合破坏,见图7f.

由上述分析可知,裂隙间距对裂隙试件的裂纹扩展具有一定的影响,当裂隙间距越小,下部次裂隙的裂纹发展越不明显,甚至不出现裂隙.随着裂隙间距的增大,两条预制裂隙之间的相互影响作用减弱,出现的新裂纹越来越多,下部次裂隙的裂纹发展也越明显.

4 结论

1)与完整试件相比,含裂隙类岩石试件的承载强度要偏小,同样也经历了4个阶段: 裂隙闭合、弹性变形、裂纹萌生和扩展、应力软化和残余承载阶段.表现出塑性-弹性-塑性的力学性质.

2)裂隙长度比对试件有劣化作用,裂隙长度比越大,试件的峰值强度越低;裂隙间距越大,两条预制裂隙之间的相互影响作用越弱,峰值强度越高.此外,侧压的增大提高了试件的峰值强度,侧压对裂隙试件的起裂有抑制作用.

3)在试验中,试件破坏大多表现为拉剪复合破坏,且上部主裂隙先于下部次裂隙起裂,表现出明显的优势扩展特性;裂隙长度比越大,上部主裂隙扩展对下部次裂隙扩展的抑制保护作用越明显,当裂隙长度比增大到5时,下部次裂隙不发生裂纹扩展;裂隙间距越小,下部次裂隙的裂纹发展越不明显,甚至不出现裂隙,随着裂隙间距的增大,两条预制裂隙均发生不同程度的扩展.