黄泥顶板大采高工作面末采围岩控制技术

王涛,宋宇鹏,周尚标

(山西煤炭运销集团 长治有限公司,山西 长治 046000)

顶板事故是我国煤矿事故的主要类型之一,随着采煤工作面生产规模的扩大化,回采装备的大型化和地质条件的复杂化,顶板管理的难度也在不断增加[1-5].采煤工作面末采是煤矿安全生产的一个重要环节,末采期间支护方式选择不合理,支护强度不足,极易诱发各类顶板事故,给煤矿的安全生产带来严重威胁[6].黄山煤矿是晋能集团下属的一座生产矿井,开采的15#煤层较松软,上覆一层古河床冲刷形成的黄泥顶板,黄泥夹裹碎石,割煤后顶板难以控制,冒落进入采场空间,造成移架困难,推进缓慢,且严重影响了煤质.现场调研和分析认为,目前采用的综采大采高工艺难以满足安全生产要求,需对工作面进行末采收尾,进而为设备回撤创造条件.笔者以15101工作面此次末采收尾为工程背景,分析了顶板破碎冒漏的原因,探讨了该类顶板条件下合理的围岩控制技术,并为该地区类似条件下工作面末采期间的围岩控制和支护工程提供借鉴.

1 工作面基本条件

黄山煤矿位于山西省长治市壶关矿区,设计生产能力9×105t/a.15101工作面是矿井投产后的首采工作面,设计可采长度1 204 m,切眼长度240 m,平均埋深95 m.开采的15#煤层平均厚度为4.5 m,倾角为0°~11°,普氏系数为0.9~1.6,煤层较松软,结构简单,全区稳定可采.煤层基本顶为5.4~8.2 m厚的K2灰岩,无直接顶,伪顶为0~1.5 m厚的炭质泥岩和黄泥层,直接底为1 m厚的松软泥岩,基本底为1.8~4.2 m厚的砂质泥岩.工作面布置和煤层顶底板岩性见图1和图2.

图1 15101工作面布置

图2 15101工作面地质综合柱状图

15101工作面采用倾斜长壁综采大采高采煤法,采高4.5 m,循环进尺0.8 m,工作面内布置133组ZZ11000/24/50D型中间架和6组ZZG11000/24/50D型过渡架支护顶板.工作面地质条件较简单,回采期间在端头区域揭露一条落差4 m倾角40°的正断层,影响范围为1#~45#支架,对工作面的正常生产和末采上网有较大影响.

2 工作面围岩失稳概况

15101工作面的黄泥伪顶松软破碎,裂隙发育,强度极低,稳定性差,受端头区域断层的影响,加剧了伪顶破碎程度.由于工作面在2019年春节复产验收前长期停采,顶板垮落严重,大块矸石冒落后窜入刮板输送机前,采煤机无法通行,需人工清理落矸.工作面内共139组液压支架,其中1#~5#支架在回采前预注浆加固,顶板条件稍好;5#~20#支架顶煤漏空,架间漏矸频发;10#~40#支架前的煤壁大部分为岩石,20#~40#支架能留住顶煤;40#~48#支架顶板轻微破碎;48#~60#支架顶板平整;60#~70#支架伪顶冒高0.3~ 0.5 m,多处支架不接顶;70#~79#支架上方伪顶冒高1 m,支架前梁以7°仰角接顶;79#~100#支架上方有0.3 m厚的碎矸和煤块,支架勉强接顶;100#~139#支架降低采高,采煤机只截割3 m厚的底煤,留1.5 m厚的顶煤护顶.生产期间工作面顶板总体情况如图3所示.

图3 工作面生产期间顶板总体情况

在工作面缓慢推进过程中,经常出现连续20组支架揭露纯黄泥或黄泥胶结岩块的破碎顶板,采煤机割煤后顶板立即冒落,采用减小截深和超前移架的方式仍不能有效控制顶板漏冒.在端头过断层区域,采煤机割底板岩石,顶煤漏空引起黄泥顶板漏冒,形成大面积高冒区,工作面淋水软化底板泥岩形成泥潭,受端头区域坡度影响,1#~30#支架倾斜歪倒严重,7#,8#支架歪斜角达到25°.现场采用单体柱配合支架的侧护板和底座进行扶架,由于支架无法接顶和底板遇水软化,扶起后的支架下循环拉架再次发生倾倒.支架前方数次人工挂网失败,无法进行末采收尾工作.工作面的顶板和煤帮破坏情况如图4所示.

图4 工作面顶帮破坏情况

3 工作面围岩失稳原因分析

3.1 覆岩悬臂梁结构的滑落失稳

15101工作面采高达到4.5 m,较大的采高导致回采后上覆K2灰岩的垮落带高度和岩块的回转变形量都很大,难以形成“砌体梁”稳定结构,而是形成“悬臂梁”结构[7,8],如图5所示.悬臂梁破断后的块体缺少水平约束力,回转运动过程中工作面支护强度不足,易发生滑落失稳,并且在运动过程中切割黄泥软弱顶板,从而导致工作面冒顶事故的发生[9].

q—上覆岩层载荷;Q1,Q2—岩块的自重;M—前方约束力矩;S,F—后方块体的剪切力和水平力

3.2 黄泥顶板松软破碎

工作面的伪顶为黄泥层和炭质泥岩胶结的顶板,该类岩层强度极低,受回采工作面采动影响,顶板松软破碎,失去自稳能力;在采煤机割煤后随着端面距加大,空顶面积增加,容易诱发冒顶事故.

3.3 端头区域断层的影响

工作面端头区域在回采期间揭露一落差4 m的正断层,断层形成过程中往往伴随着剧烈的地质运动及能量的释放,因此断层带附近围岩一般比较破碎[10].受断层构造的影响,附近煤层及顶底板岩层裂隙增多,弱面十分发育,完整程度破坏严重,煤岩体强度大幅度降低,稳定性进一步下降.

3.4 液压支架的工况不佳

液压支架的工况不佳表现在两个方面:(1)支架初撑力普遍在10 MPa左右,个别支架的初撑力为0,由于初撑力不足,无法对采场顶板提供足够的支护阻力,上覆岩层的滑块由于缺少足够的支撑力发生回转运动乃至滑落失稳;(2)工作面开始生产前停采时间长达一年以上,顶板垮落压架导致支架倾斜严重,不正常的工作状态严重影响支架支护性能的发挥,对采场顶板的控制能力减弱[11].

3.5 工作面推进速度缓慢

工作面推进速度与顶板的稳定性有着很大的关系.在15101工作面生产期间,大部分作业时间用于处理顶板漏冒和局部注浆加固,推进速度较为缓慢,平均每周生产3个循环.缓慢的推进速度使上覆岩层垮落过程得以充分发展,破断后岩块回转下沉时间更长,工作面无法及时推进至破断结构影响范围外,矿山压力更为强烈,加剧了顶帮围岩的失稳[12].

4 末采期间围岩综合控制技术

4.1 围岩稳定性控制思路

由上述分析可知,15101工作面围岩失稳的主要原因是大采高工作面开采后,上覆岩层难以形成稳定的砌体梁结构,工作面支护强度不足无法阻止覆岩断裂岩块的回转滑落失稳,加上软弱伪顶和断层影响,煤岩体强度大幅下降,多因素综合作用导致工作面冒顶事故频发.为此,提出以“注浆加固+扩巷护顶”为核心的工作面末采围岩综合控制技术.具体思路:端头掘巷调架→小巷注浆加固煤壁→人工扩巷支护顶板→局部冒落区架棚和充填→注锚架支护回撤通道.

4.2 端头区域掘小巷调支架

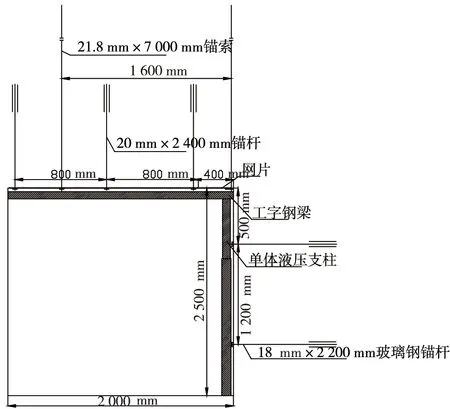

工作面运输平巷端头三角区受断层影响,回采期间煤壁破碎顶板垮落,支架歪斜严重,1#~4#支架采高2.5 m,采煤机无法行走,须对该区域的支架和采高进行调整.现场采用马丽散对三角区的煤壁预注浆加固,以提高煤壁强度;超前工作面2 m从运输平巷开口使用风镐掘进18 m长的调架巷,巷内每5 m布置一个通风孔.调架巷的断面为矩形,宽3.2 m,高3.5 m,锚网索+工字钢梁+单体柱联合支护,如图6所示.调架巷施工完成后在1#~10#支架前人工刷煤柱小步距推进,进入小巷后开始调整支架抬升高度,全部进入小巷后扶正支架.

单位:mm 图6 端头区域调架巷布置与支护

4.3 掘措施巷注浆加固顶帮

顶板漏冒和煤壁片帮导致采煤机割煤后无法在架前上网,采用人工掘小巷刷扩煤壁的方式铺网,需要对煤壁和顶板进行整体注浆加固.在工作面20#,28#,38#,48#,104#和114#支架前方的煤壁中,沿煤层顶板人工掘进6条措施巷用于注浆,巷宽2.5 m,高2.5 m,深5 m,锚网+工字钢梁+单体柱联合支护.在措施巷两帮距顶板1 m处打设水平钻孔注浆马丽散加固煤岩,孔深4 m,孔径42 mm,注浆压力6~10 MPa,工作面顶帮裂隙溢出马丽散时停止注浆.

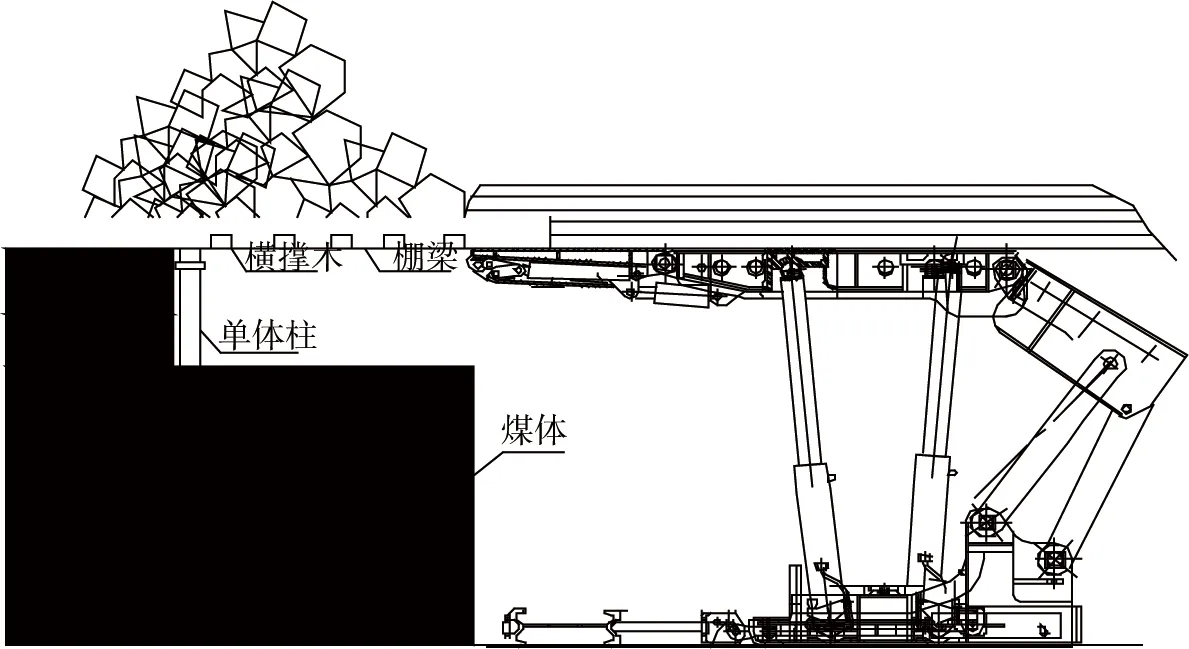

4.4 架前扩掘煤壁护顶上网

注浆加固工作面顶帮稳定后,在支架前方人工掘进小巷刷扩煤壁,锚架支护,采煤机扫底煤推进至巷道边缘,进行移架、二次扩掘、支护、割底煤,直到停采线处.根据工作面液压支架顶梁和掩护梁长度,末采上网段长度约15.6 m,第1至第6次沿顶板扩掘小巷2 m×2.5 m,第7次扩掘回撤通道3.6 m×2.5 m.小巷顶板采用高强螺纹钢锚杆(Ф20 mm×2 400 mm)、预应力锚索(Ф21.8 mm×7 000 mm)、菱形网(3 000 mm×1 050 mm)进行支护,煤帮采用玻璃钢锚杆支护,如图7所示;锚网索支护后采用1.5 m长工字钢架棚支护,棚梁一端支在液压支架顶梁上,每组支架上2根,另一端支在煤壁侧单体柱上,每次扩巷后支架前移2~3个步距.

图7 小巷锚网索支护

由于黄泥伪顶软弱破碎,末采上网全部采用双层网,上网结束后网片压入采空区不少于1 m.距第1次扩掘的小巷侧网边1.5 m处铺设第1道钢丝绳,之后每间隔0.8 m平行铺设1道,绳径27.5 mm,共铺设16道,其中液压支架顶梁上6道,掩护梁上5道,回撤通道顶板上5道,保证顶网的整体性.

4.5 局部冒落区架棚和充填

刷扩煤壁期间,对局部存在的冒高超过2 m、长度超过3架支架的顶板冒落区,采用锚网索支护较为困难.处理方法:从两端顶板完整处逐步向冒顶区架设密集工字钢棚,棚距300 mm,棚梁一端支在支架顶梁上部,另一端支设在煤壁侧的单体柱上;支架顶梁前方平行工作面布置5 m长的工字钢梁,并用链条固定,如图8所示;支架间隙和棚顶用木板、风筒布、编织袋背实密闭,用注浆泵对冒漏区充填美固367,充填材料膨胀后与上方活矸形成再生顶板,确保支架能够接顶.棚梁下部铺设双层菱形网,作为收尾用网.

图8 局部冒落区支护

4.6 锚架注联合支护回撤通道

距停采线3.6 m时液压支架停止移架,在煤壁上沿顶板人工掘进3.6 m×2 m的回撤通道并支护,采煤机扫底煤后支护下部煤帮.回撤通道顶板的锚网索支护方案与小巷相同,棚梁则采用3.8 m长的工字钢,煤帮采用螺纹钢锚杆+锚索联合支护.撤架通道掘进期间,80#~86#支架前有1.5 m厚黄泥顶漏冒1 m,90#~125#支架前有1 m厚黄泥顶漏冒且煤壁轻微片帮,对该区域持续注浆加固.

5 效果分析

15101工作面从2019年3月份开始人工扩掘煤壁上网,2019年8月份回撤通道掘进完成,历时5个月,完成整个工作面的末采收尾工作,期间人工掘巷并支护1 710 m,铺设钢丝绳16道;采用化学材料对煤岩破碎区和顶煤冒落区进行注浆加固和充填,刷扩后锚网索支护顶板,提高了顶板的完整性和强度,收尾期间液压支架能够正常接顶,平均工作阻力30 MPa,液压支架保持较好的工况状态,如图9所示.

图9 工作面收尾期间支架的工作阻力

工作面回撤通道采用“注锚架”联合支护,巷道的围岩稳定性得到增强,设备回撤前巷道的顶板最大下沉量155 mm,左帮最大移近量90 mm,整个工作面设备回撤期间,顶帮均未出现较大变形,为设备的顺利回撤提供了安全保障.

6 结论

1)黄泥顶板大采高工作面围岩失稳主要原因是回采后断裂的上覆岩层难以形成稳定的砌体梁结构,工作面支护效果不佳,无法阻止断裂岩块的回转滑落失稳;加上受软弱伪顶和断层影响,煤岩体强度大幅下降,综合作用导致工作面冒顶事故频发.

2)提出了工作面末采期间围岩稳定性综合控制技术,通过对煤岩破碎区域注浆加固,改善了煤岩体松散结构;使用充填材料对顶板冒漏区进行了充填,可形成再生顶板;人工掘巷刷扩煤壁并进行锚网支护,减少了软弱顶板的空顶时间和暴露面积,高预应力锚杆锚索支护提高了采场的支护强度;对回撤通道的“注锚架”联合支护,使巷道的围岩稳定性得到增强.

3)现场应用表明,在工作面收尾期间,液压支架能够正常接顶,支架的平均工作阻力为30 MPa,处于较好的工况状态;回撤通道顶板最大下沉量155 mm,左帮最大移近量90 mm,设备回撤期间顶帮均未出现较大变形.

4)工作面末采围岩稳定性综合控制技术取得了良好的工程效果,有效控制了工作面在末采期间片帮冒顶事故的发生,对该地区类似条件下工作面的围岩稳定性控制具有一定的借鉴意义.