回采巷道超前支护长度及其围岩稳定性分析

苗晓伟,张志强

(潞宁煤业有限责任公司,山西 忻州 036700)

随着煤炭开采深度的增加, 出现了许多与浅部开采不同的新问题和新特点, 深埋巷道围岩与中浅部巷道不同点在于巷道开挖后围岩普遍处于不稳定的破裂状态[1];谢福星等[2]认为煤柱宽度、开采扰动程度对围岩稳定性影响较显著,采高的影响程度相对较小;刘新杰[3]通过模拟表明采场上覆岩层存在多种结构形式,随工作面回采而处于不断运动转化之中;张农等[4]提出了包括锚杆支护承载性能强化、巷道破裂围岩体强度强化和围岩承载结构强化的巷道围岩强化控制原理;陈鑫源等[5]针对岩体流变特性对巷道围岩控制的影响,认为锚杆长期有效的预应力是关系到巷道保持稳定的关键之一;谷拴成[6]通过研究被锚巷道围岩稳定性,建立了被锚圆巷弹塑性力学模型,推导出围岩应力场与位移场解析解以及围岩塑性区半径表达式;张通等[7]通过工程实践及理论分析得出不同覆岩条件下工作面初次周期来压步距与覆岩硬度系数呈正指数相关,与采高、埋深及工作面长度呈概率分布相关;赵维生等[8]研究发现当巷道轴向与水平主应力方向不平行时,可将更靠近巷道轴向的水平主应力视为轴向应力,将另外一个水平主应力视为径向应力;焦建康[9]认为巷道冲击破坏的主要原因为高原岩应力和采动应力叠加形成的高静载应力集中、坚硬顶板脆断形成的动载扰动、巷道围岩"外碎内脆"的结构特性以及锚杆支护参数不合理导致的巷道围岩承载能力低;卢国志[10]依据传递岩梁理论体系研究发现影响岩梁周期来压步距的因素除岩梁周期断裂外,还与工作面支护强度、推进速度等工程参数相关;杨军辉[11]研究发现当锚杆安装越密集时,压应力叠加所形成承压拱的最小厚度越大,压力拱承载能力越强;其他学者[12-17]也做了大量的研究.本文在已有研究成果基础上,以山西潞安集团潞宁煤业22116运输巷为研究对象,监测锚杆轴力数据以及巷道的变形状况,研究回采对巷道围岩稳定性的影响,研究成果对该矿安全开采具有实际指导意义,更为类似矿山安全生产提供借鉴作用.

1 工程概述

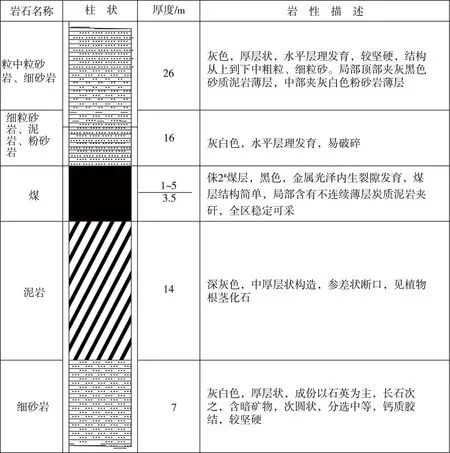

潞宁煤业公司22116工作面位于侏罗系大同组上部的2#煤,工作面区域地层整体为一南东向倾斜的单斜构造,煤层走向N48°W,倾向S138°E,地面标高1 466~1 610 m,煤层标高1 037~1 057 m,工作面区域内煤层结构简单,中部夹不连续的薄层炭质泥岩夹矸,煤层厚度0.8~5.0 m,平均厚度3.5 m.其上覆岩层由下往上依次主要为2.6 m细粒砂岩(以长石为主)、3.0 m砂质泥岩、5 m粉砂岩,总厚16 m;基本顶由下往上依次主要为2.6 m中粒砂岩、23.0 m细粒砂岩(以石英为主),总厚26 m(煤岩层综合柱状图如图1所示).监测期间22116工作面处于回采阶段,平均日推进度8 m左右,致使运巷围岩控制困难,22116运巷支护方式为锚、网、梁、索联合支护,运巷顶板及两帮均采用杆体为Φ22 mm左旋无纵筋螺纹钢筋制作,规格为Φ22-M24-2 400 mm,并采用树脂加强锚固方式.为了解围岩变形及锚杆(索)受力情况,有必要对22116运巷进行相关数据监测,为围岩控制提供数据支持.

图1 22116工作面煤岩层综合柱状图

2 回采巷道超前支护长度确定

2.1 监测方案

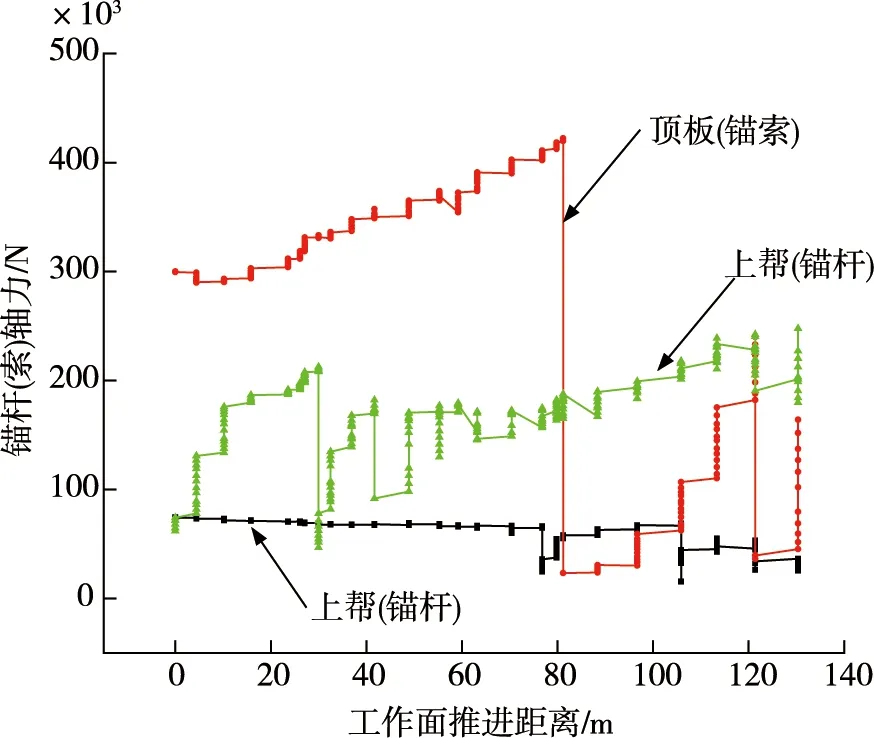

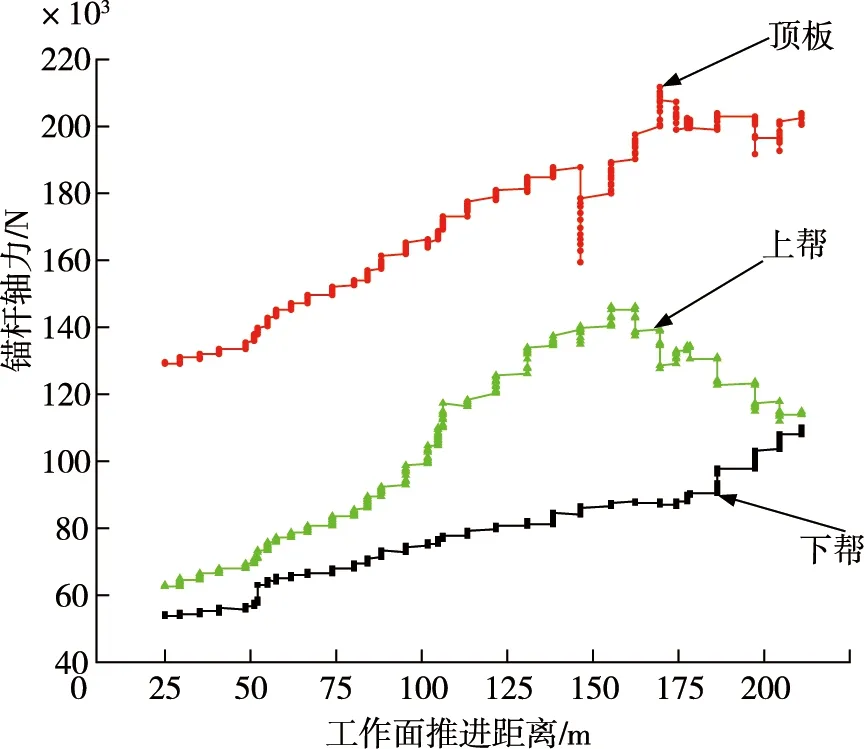

回采巷道超前支护是为了确保工作面回采期间巷道围岩稳定,而超前支护长度受工作面回采时超前支承压力影响范围控制.为了准确获知回采巷道的超前支承压力影响范围,相关的应力监测手段必不可少,而巷道锚杆、锚索轴力变化直接体现了超前支承压力的影响,为此,在22116工作面前方运巷内设置监测断面,采用锚杆测力计于2019年4月27日开始进行巷道锚杆轴力监测.监测断面位于运巷距工作面180(断面1),230(断面2),280 m(断面3)处,每个监测断面分别监测顶板、两帮的各一根锚杆(或锚索),图2~图4分别对应断面1、断面2和断面3锚杆(锚索)的轴力随工作面推进的变化关系.

图2 断面1锚杆(索)轴力随工作面推进变化

图3 断面2锚杆轴力随工作面推进变化

图4 断面3锚杆轴力随工作面推进变化

2.2 结果分析

由图2可以看出,当工作面推进至与断面1距离为150(2019年5月4日),98.8(2019年5月15日),58.6(2019年5月20日),49.6(2019年5月21日)m时,锚杆轴力变化幅度较大,具有明显动力扰动特征;由图3可以看出,当工作面推进至与断面2距离为202.9(2019年5月3日),200(2019年5月4日),150.2(2019年5月14日),50.4(2019年5月29日),44.0(2019年5月30日)m时,锚杆轴力变化幅度较大;由图4可以看出,当工作面推进至与断面3距离为252.9(2019年5月3日下帮),158.6(2019年5月20日顶板)m时,锚杆轴力变化幅度较大,上帮锚杆轴力在工作面与断面3距离为142.6 m时达到最大值146 kN,且曲线形态类似采动支承压力分布曲线.

综上所述,2019年5月3—4日、5月14—15日、5月20日这3个时段内监测数据存在突变现象,说明在这3个时段内围岩应力发生了突变,对比工作面周期来压发生时间,时间同步性较强,较好地体现了煤层开采后上覆岩层断裂对巷道锚杆、锚索等支护结构的影响,工作面上下两巷支护结构受工作面周期来压影响明显.同时,由锚杆监测数据可知,工作面平均周期来压步距约为50 m,工作面超前支承压力明显影响范围为60 m,在此范围内必须对上下两巷加强支护.

3 巷道表面位移与锚杆受力耦合分析

3.1 监测设备与监测方案

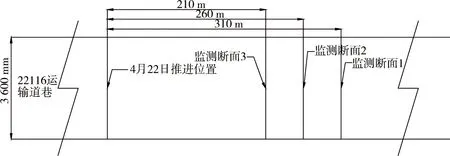

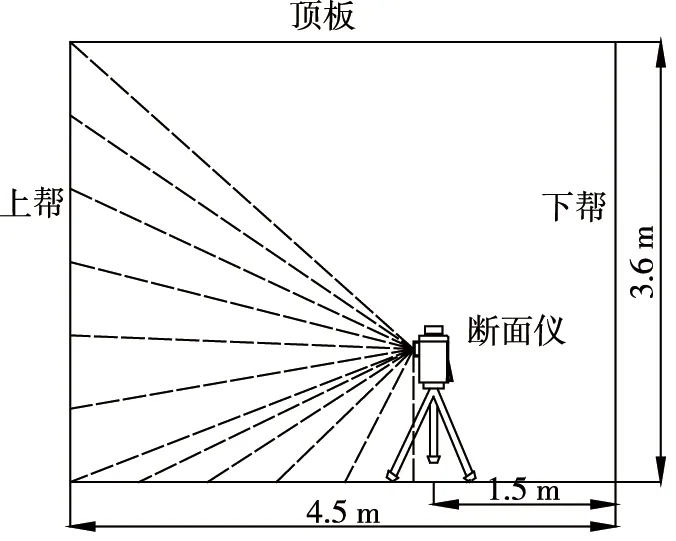

由上述分析可知锚杆(索)轴力受到工作面推进的影响较为明显,为进一步了解锚杆轴力变化与围岩变形的耦合关系,于2019年4月22日—5月20日采用YJDM3.6矿用激光巷道断面收敛测试系统对22116运输巷进行监测,共布置3个监测断面(分别位于距工作面180, 230,280 m处),每个断面上、下两帮及顶板各安装一组锚杆及锚杆测力计.监测断面1,断面2和断面3(位置如图5所示).锚杆测力计安装图及断面收敛测试系统扫面示意图如图6和图7所示.

图5 监测断面布置平面

图6 锚杆测力计安装

图7 断面收敛测试系统扫面

3.2 监测结果分析

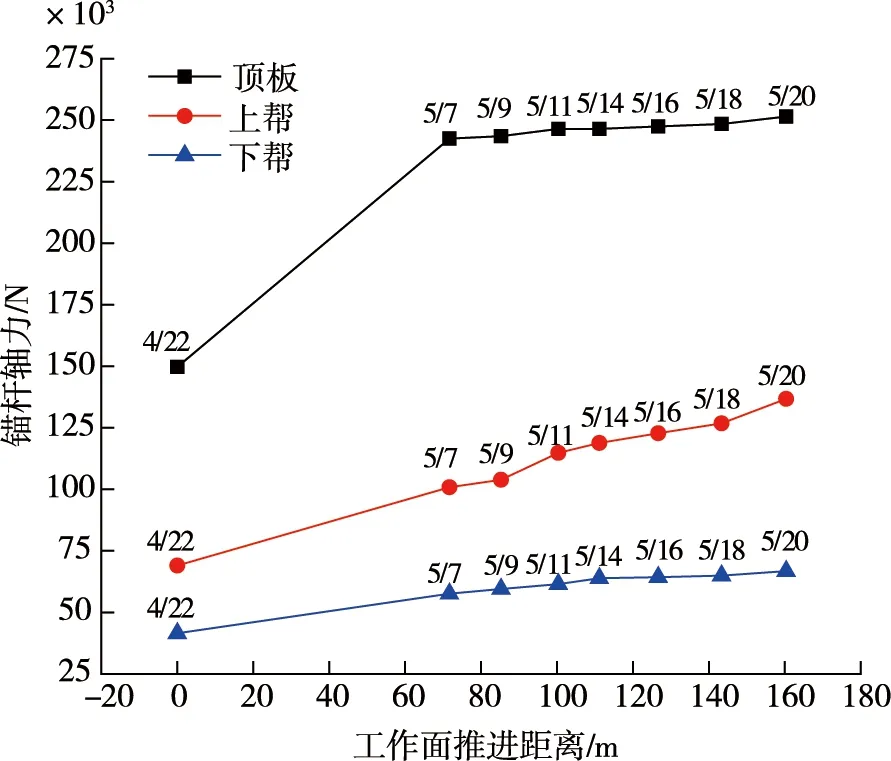

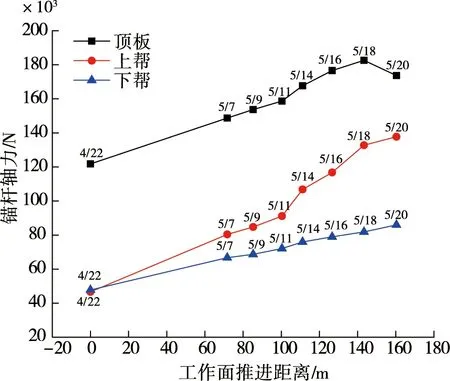

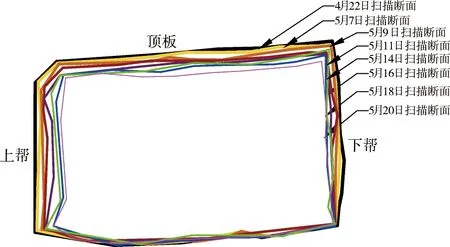

图8和图9所示为断面1监测结果,结果显示:随着工作面的推进,顶板、上帮、下帮锚杆受力都在逐渐增加,但顶板在初期快速增加后趋于平缓,而下帮则增加缓慢,顶板及上帮表面位移较大.综合分析可知,顶板锚杆轴力在2019年4月22日—5月7日增幅较大,随后趋于平缓;上帮锚杆轴力在2019年4月22日—5月20日随上帮变形量增大而增大;下帮锚杆轴力在2019年4月22日—5月20日随下帮变形量增大而增大,但增幅较小.锚杆受力与围岩变形体现了较好的一致性,说明锚杆锚固效果明显.至监测结束时,断面1与工作面距离在140 m左右,此时整个巷道变形量不大,受工作面回采影响较小.

图8 断面1锚杆监测数据变化

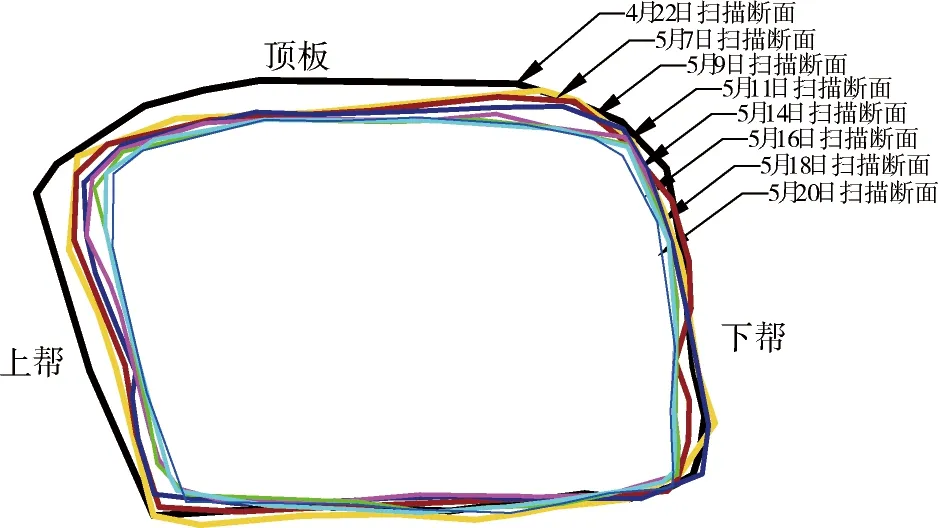

图9 断面1巷道变形扫描

图10和图11所示为断面2监测结果,结果显示:随着工作面的推进,顶板、上帮、下帮锚杆受力都在逐渐增加,上帮锚杆在初期变化不大,而后急剧,并且顶板、上帮、下帮锚杆在推进70 m左右后(距工作面190 m内),轴力增加趋势一致.巷道上帮、下帮表面移进量较大,且发生挤帮,尤其是巷道上帮锚杆受力也突然增大;顶板表面移进量较小,锚杆受力也较小,锚杆受力与变形之间协同性较好.在巷道监测结束时,断面2与工作面距离在100 m左右,此时整个巷道变形量相对较大,受工作面回采影响较明显.

图11 断面2巷道变形扫描

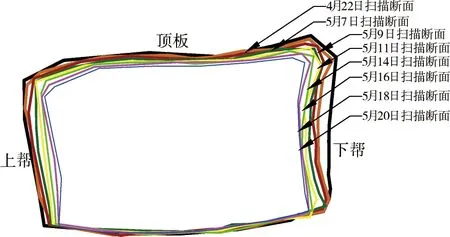

图12和图13所示为断面3监测结果,结果显示:随着工作面的推进,顶板、上帮、下帮锚杆受力都在逐渐增加,上帮锚杆受力变化幅值较大,顶板锚杆受力在推进140 m后发生下降,说明此时顶板锚杆承载能力降低,发生部分锚固损伤.结合断面扫描图13,巷道上帮表面移进量较大,挤帮严重,在围岩压力作用下锚杆受力增加幅度较大;顶板表面移进量较大,且变形不均匀性明显,在2019年5月18日—5月20日间顶板中部变形加大,但锚杆受力却突然减小,进一步证明是由于上部围岩压力作用使锚杆锚固端破坏;下帮移进量与锚杆受力均较小,且体现较好的一致性,说明锚杆锚固效果较好.在巷道监测结束时,断面2与工作面距离在40 m左右,此时整个巷道变形量较大,受工作面回采影响十分明显,综合说明整个巷道围岩仍然锚固良好,但顶板需加强支护弥补已经出现的锚固损伤而带来的锚固强度降低,同样表明超前支护长度应不少于60 m.

图12 断面3锚杆监测数据变化

图13 断面3巷道变形扫描

4 结论

1)锚杆轴力受工作面推进影响较为明显,距工作面越近,轴力变化越明显;锚杆轴力突变与周期来压同步性较强,上覆岩层断裂对巷道锚杆、锚索等支护结构影响明显.

2)锚杆轴力变化与围岩变形有较好的同步性,距工作面越近,巷道变形量越大,锚杆轴力越大;当锚杆轴力与围岩变形同步性较差时,说明锚杆发生锚固损伤,此时需采取加强支护措施,提高支护强度,确保围岩稳定.

3)上下两巷围岩稳定性受工作面周期来压影响明显,且工作面超前支承压力影响范围在60 m以上,超前支护长度应不少于60 m.