微压富氧舱系统建模及控制算法研究

刘 柱,卢剑锋,王一达,李家春

(贵州大学机械工程学院,贵州 贵阳 550025)

1 引言

微压富氧舱通过向密闭舱室内加压加氧达到微压富氧状态,为使用者提供鼻吸管供氧和弥散供氧,主要用于西藏地区高原疾病的预防和治疗。鼻吸管供氧适用于一般氧保健人群和氧疗患者,使用时将双鼻头插入鼻孔1CM 处即可开始吸氧;弥散供氧是通过向舱内环境加氧维持一个富氧状态。自1964 年福州协和医院第一台高压氧舱投入使用至今,全国发生事故38起,死亡人数77 人,伤8 人,其中火灾事故36 起[1]。多发火灾事故是因为传统高压氧舱缺乏准确的氧浓度控制方式,容易造成舱内氧浓度过高产生静电起火。文章建立舱内压力系统和氧气浓度数学模型;根据系统数学模型设计合理控制方式,利用matlab/Simulink 进行系统控制仿真,通过实验验证控制方式,实现舱内压力和氧浓度准确控制。

2 系统概述

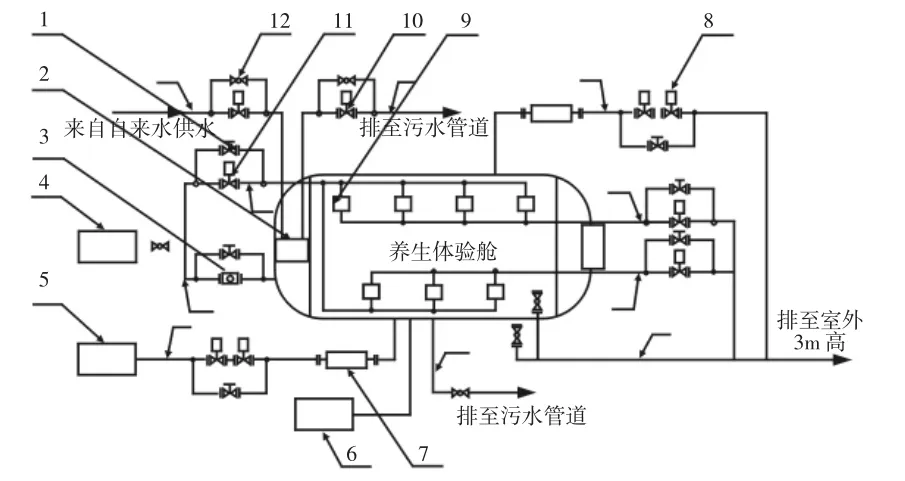

微压富氧舱系统组成,如图1 所示。舱主要设计参数为:体积30m3、目标压强60kPa(相对压力),氧气浓度23%、升降压速度2kPa/min 或4kPa/min。系统工作过程主要为压力上升时开始弥散供氧,稳压过程压力提供鼻吸管供氧,压力下降时停止弥散供氧。根据升降速度要求,采用输入功率比7.5kW/(m3/min)的螺杆空压机,储气罐储存压缩气体压强为0.8MPa。进出气管道管径为32mm,电动调节阀采用32mm 的DZJP 系列单座电动调节阀。制氧机选用产氧量为5m3/h 的分子筛制氧机,氧气浓度为93%±3%。质量流量控制器采用S48 28/HMT,量程为100L/min。压力控制主要通过调节进气端和排气端的电动调节阀开度控制进出气体的流量,氧浓度控制通过质量流量控制器控制进入舱内的氧气质量。

图1 微压富氧舱示意图Fig.1 Structure of Micro-pressure and Oxygen-enriched Cabin

3 系统数学模型

3.1 电动调节阀流量特性

采用公称直径为32mm 的DZJP 系列单座电动调节阀,流量特性为等百分比。根据ISA 调节阀流量计算标准,调节阀全开时流量计算公式如下[2]:

式中:FP—管道几何形状系数此处前后管径不变取为1;KV—阀流量系数为16;T—温度为293K。Z—气体压缩系数,根据对比温度对比压力查得进气端Z 为0.99,排气端Z 为1;X=ΔP/P1=(P1-P2)/P1,X—前后压差比;P1—阀入口绝对压力;P2—阀出口绝对压力。XT—临界压力比,根据阀门特性此处为0.55,当前后压差比大于临界压力比时,气体在管道中产生阻塞流,流量达到最大[3]。FK—绝热修正系数此处为1。

实际工况流量,根据电动调节百分比流量特性得实际工况流量与阀开度公式,如式(3)所示。

3.2 舱内压强和氧浓度模型

气体在管道中的流速较快,且管道很短忽略管道对气体流动的影响。舱内初始参数:压强P0、气体质量m0、相对分子质量M0、气体常数R0、氧气浓度n0;t 时刻的舱内舱内各物理量为Pt、mt、Mt、Rt、nt、mo2t。

t=0 时舱内状态:混合气体质量m0=P0V/RT,V 为舱室体积;氧浓度n0=21%。

进气端流量为q1;排气端流量为q2供氧端进气流量q3,ρ 为标况干空气的密度1.29kg/m3。各端瞬时质量变化:

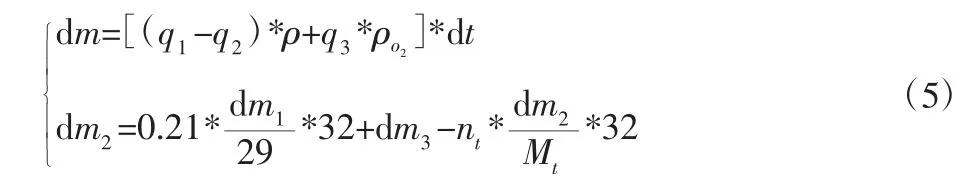

根据微压富氧舱进排气工作方式,由(4)式可得t 时刻舱内气体总质量变化与氧气质量瞬时变化量为:

由式(5)积分加上t0时刻气体质量可得,t 时刻舱内气体质量和氧气质量为:

舱内加氧过程中除氧气外气体气体物质量不变,由(6)式可求得t 时刻舱内气体相对分子质量和气体常数为:

将式(4)~式(7)代入完全气体状态方程可得t 时刻舱内压力和氧气浓度为:

4 控制系统设计及仿真

微压富氧舱的主要控制目标为:升降压速度2kP/min 或4kPa/min、弥散供氧浓度23%。压力上升及稳压过程使用PI 控制调节进气电动调节阀阀门开度,下降过程改为控制排气电动调节阀,根据阀门特性设定控制死区8%。为了防止舱室内的二氧化碳浓度积累过高,压力上升及稳压阶段固定排气电动调节阀开度30%,压力下降阶段固定进气电动调节阀8%,用于舱室内空气交换。随着舱内压力的上升,舱内外的压差增大舱室内的气体流动量增大,进气端的氧浓度为21%排气端排出的气体氧浓度为舱室氧浓度nt。由系统数学模型可知,舱内压力上升过程中会导致进排气流量增加,会影起氧浓度的控制,且舱室内除了23%的弥散供氧外还为使用者提供鼻息管供氧,鼻息管供氧过程中会存在较高氧浓度的气体排放会进而影响舱内氧浓度的控制。因此传统的PID 无法准确控制舱内氧气浓度存在较大的波动,文章提出采用BP 神经网络PID 来控制氧浓度,通BP 神经网络实时在线调整PID 参数,提高控制准确度。

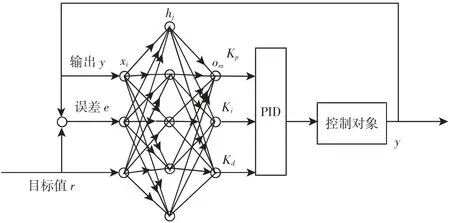

4.1 BP 神经网络PID 控制器设计

图2 BP 神经网络PID 控制器Fig.2 BP Neural Network PID Controller

BP 神经网络PID 控制器是将BP 神经网络与PID 控制器结合起来,利用BP 神经网络在线学习是特点,通过在线学习不断调整权值的大小改变输出神经元的输出值即PID 参数达到最佳控制效果[4]。BP 神经网络PID 控制器结构,如图2 所示。输入层3个节点分别为目标值、系统输出、误差;此处隐含层选为5 个节点;输出节点为PID 控制器的参数kp、ki、kd。

4.1.1 BP 神经网络PID 前馈计算

输入层的输入xi为y,e,r 其中e=r-y;隐含层中hj为第j 个隐含节点的输入,bj为第j 个隐含节点的输出,f(x)为激活函数,θj为第j 个隐含节点的阈值。

输出层参数与隐含层类似,om—第m 个神经元输入;km—第m 个神经元输出;θm—第j 个隐含节点的阈值,km对应PID 控制的参数kp、ki、kd。

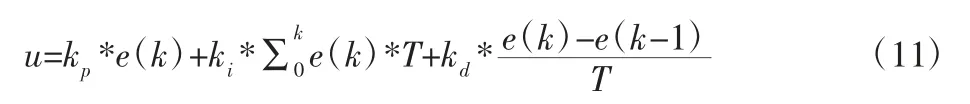

PID 控制器输出:

4.1.2 BP 神经网络PID 权值调整规则

BP 神经网络通过梯度最速下降法,逐个对各个神经元的连接权值就行调整以使实际输出与目标输出误差的均方均方为最小[5]。取性能函数为:

权值应按照E 函数梯度变化的反方向调整使网络收敛,为了加快收敛速度,在权值修正公式中增加惯性项,值变化平稳引入惯性项[6]。输出层权值修正计算公式为:

式中:α—学习速率;β—惯性系数。

同理可得隐含层的权值修正计算公式:

4.2 控制系统Simulink 仿真

微压富氧舱中压力变化和氧浓度相互影响,压力变化会导致氧浓度的波动。采用PI 算法控制电动调节阀开度控制压力变化,利用BP 神经网络PID 控制器通过在线整定PID 参数氧使氧浓度能够控制准确。Simulink 仿真中采用S 函数编写BP 神经网络PID 控制器[7-8]。控制系统仿真的主要参数为:压力升降速度2kPa/min,舱内目标压强60kPa(相对压力),舱外大气压强66kPa,温度293K,初始氧浓度21%,目标氧浓度23%。上升及稳压阶段控制系统Simulink 仿真过程中,首先通过Z-N 法整地压力控制中PI控制参数,此处整地结果比例P 为0.0015,积分I 为0.00002。氧浓度的BP 神经网络PID 控制器中的输入层、中间层、输出层分别为3、4、3;学习速率为0.3,惯性系数为0.05,PID 采样周期为0.01。因为神经网络激活函数的输出值为[0,1],通过Z-N 法初步整地氧浓度控制过程中的PID 参数范围为60 左右,因此BP 神经网络PID控制器仿真过程中需要引入参数P 的放大系数,在此取100。Simulink 仿真,如图3所示。仿真结果,如图4 所示。

图3 控制系统Simulink 仿真图Fig.3 Simulation Process of Control System

图4 压力上过程Fig.4 The Pressure Process

从压力上升时序图可以看出压力能准确跟随目标曲线。1800s 时舱内相对压力为59.99kPa,与目标压力60kPa 相比较基本无误差;1800s 之后进入压力保持阶段,压力稳定60.01kPa不存在波动,通过直线斜率可得上升速度能稳定2kPa/min。由氧浓度时序图可以看出BPNN-PID 控制,氧浓度在245s 达到目标值,随即进入稳态无超调无稳态误差,在压力上升过程中氧浓度也没有出现波动,控制效果良好。由氧浓度时序图PID 控制曲线可得436s 第一次达到目标浓度23%,存在11.5%的超调量,进入稳态的时间缓慢。在1800s 时因为舱内压力达到目标值,进入稳压阶段,比较与之前压力上升过程进气端流量减下,因进气端氧浓度为21%低于舱内氧浓度,导致在1800s 时舱内氧浓度由下降趋势突变为上升直到3593s 才基本进入稳态。仿真过程中没考虑舱内鼻息管供氧过程高浓度的氧气排放,因此PID 控制氧浓度实际效果会更加不准确。压力下降过程仿真与上升过程类似,排气端电动调节阀的开度由PI 控制器调节,固定进气调节阀开度8%,同时结束舱内弥散供氧。下降压力变化,如图5 所示。在1650s 之前,实际压力能较准确追踪目标压力曲线能保持2kPa/min 下降速度;在1650s 时舱内相对压力为5kPa,此时因舱内外压差过排气端流量小无法满足下降速度2kPa/min 下降速度开始减小,1800s 时舱内相对压力为1.3kPa,无法下降到0。

图5 压力下降、速度时序图Fig.5 Pressure Drop and Velocity Sequence Diagram

仿真结果表明氧浓度通过BP 神经网络在线整地PID 参数可以较快速度达到目标浓度,稳态过程中不存在波动和稳态误差。压力上升和保持过程能良好追踪目标曲线,准确控制变化速率,下降过程在舱内外压差过小时无法保证下降速度。

5 实验设计及结果分析

微压富氧舱的实验在拉萨进行,舱外环境温度20°,大气压压强66KPa。现场实验图,如图6 所示。控制器采用西门子S7-1200,上位机组态软件采用WinCC7.4。PLC 通过传感器实时采集舱内数据主要包括压力、温湿度、氧气浓度。为实现BP 神经网络PID 控制氧气浓度,上位机PC 中通过OPC 技术实现WINCC 与Matlab 之间的数据实时交换。通信过程中WICC 作为OPC 的服务器,Matlab作为OPC 的客户端,Matlab 得到实时氧气浓度值,通过编写好的BP 神经网络算法整地PID 控制器参数,将结果返回给WinCC,完成BP 神经网络PID 控制过程。微压富氧舱的控制系统中设置压力报警、氧浓度报警。压力升降速度设定为2kPa/min 和4kPa/min 两种模式,报警界限为6kPa/min,压力变化超过6kPa/min,系统进入紧急停止,防止因压力变化太快会导致使用者耳膜穿孔毛细血管破裂等。为解决下降阶段仿真中出现舱内外压差过小时,无法保证下降速度以及最终舱内外还存在一定压差的现象,在舱门上增加了手动减压阀。考虑实际管道阻力、高程变化等因素[10],当舱内压差为15kPa 时,系统语音提示工作人员手动开启手动减压阀保证下降速度。氧浓度报警界限为25%,压力下降过程结束弥散供氧,配合舱内湿度控制,防止氧浓度过高引起的产生静电起火,湿度控制维持在60%。

图6 微压富氧舱实物图Fig.6 The Micro-pressure and Oxygen-Enriched Cabin

以压力升降速度2kPa/min,目标压力60kPa,氧浓度23%进行实验。PLC 通过传感器采集现场数据,经过profinet 通信传至WINCC 储存并进行趋势图显示,压力变送器型号为sdmb-2 量程为(0~100)kPa,氧浓度传感器为olct20 量程为(0~30)%。为保证现场数据采集准确性,舱内分别设置两组压力变送器和氧浓度传感器进行数据对比,压力变送器数据差值0.5KPa、氧浓度传感器数据差值为1%时系统报警。进行五次重复以保证实验结果可靠性,实验结果基本一致实验曲线,如图7 所示。

图7 实验曲线Fig.7 Experimental Curve

由图7 实验曲线可知,压力上升阶段:压力上升开始弥散供氧,4min 后氧浓度达到23%目标浓度,30min 后舱内压力达到目标压强60kPa,由压力曲线斜率可得压力上升速度能稳定2kPa/min;压力保持阶段:压力保持60kPa 无压力波动,因舱内鼻吸管供氧存在较高浓度氧气排放,舱内氧浓度能控制在23%但存在较小的波动;压力下降阶段,停止舱内弥散供氧3min 后舱内氧浓度恢复到21%,压力经过30min 下降到1kPa,舱内压力15kPa 时开启手动减压阀,下降速度增大。实验曲线与仿真结果图4、图5 吻合,验证了数学模型的正确性、表明控制算法可行,满足设计需求。

6 结论

(1)分析微压富氧舱的工作方式,建立了系统压力数学模型以及氧浓度数学模型。揭示了进排气流量、供氧流量与压力变化、氧浓度变化之间的关系。(2)提出压力控制采用PI 控制,氧浓度采用BP 神经网络PID 控制。在simulink 中运用s 函数编写BP 神经网络PID 控制器,进行控制系统仿真。结果表明控制系统设计可行,压力和氧浓度均能准确控制。(3)利用OPC 通讯技术,实现WinCC 与Matlab 之间的数据交换,实现氧浓度的BP神经网络PID 控制,实验结果与仿真结果吻合,证明了数学模型的正确性、控制方式的可行,氧浓度和压力达到准确控制满足设计要求。