提梁机车轮纯滑动时车轮和轨道的热弹塑性分析

乐 锋

(中铁十七局集团,河北 石家庄 050000)

1 引言

随着我国高速铁路的建设的发展,对大吨位提梁机的需求越来越多。提梁机属于典型的低速重载工程机械,目前对提梁机的研究内容很多,大多集中在强度和刚度等方面[1-3],而对于某些细节方面却没有重视,如起重小车在运送梁的时候,有时候可能会出现车轮打滑的情况,尤其是制动时,此刻的牵引力和制动力大于粘滑力[4],起重小车和轨道会发生滑动现象,滑动过程中的接触区会产生大量热量,致使温度升高,会对轨道和车轮产生不可修复的破坏,更严重的会对提梁机的安全产生影响。将运用有限元软件ABAQUS 建立提梁机的起重小车和轨道的热力耦合二维热弹塑性有限元模型,分析车轮和轨道在纯滑动过程中的温度场及应力场分布,以及残余应力及塑性应变变化情况,最后分析不同工作参数(工作载荷、摩擦系数、滑动速度)对结果的影响。

图1 某型号国产提梁机Fig1 Beam-Carried Crane

2 数值计算模型

2.1 轮轨接触模型

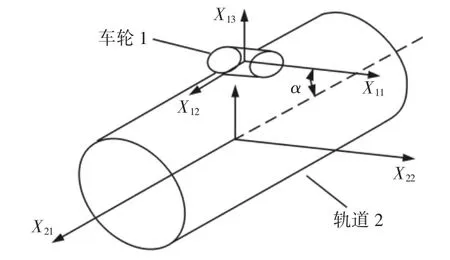

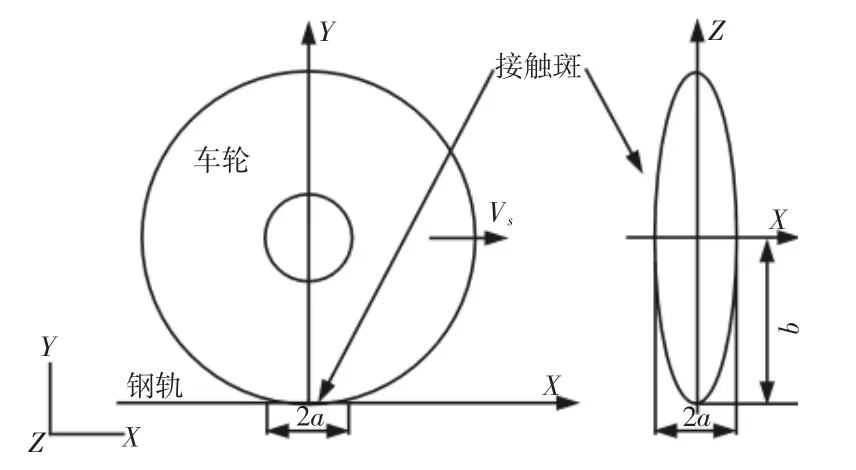

提梁机的车轮和轨道之间的接触关系可以简化为2 个圆柱之间的接触关系,如图2 所示。根据目前的文献[4-6]介绍,车轮和轨道之间的接触是满足Hertz 接触条件的。则两个圆柱接触区为椭圆形,如图3 所示。其压力分布可以由由Hertz 接触理论[5]得到:

式中:x1、x2—纵向和横向坐标;a、b—椭圆斑的长半轴和短半轴;p0—接触斑上的最大接触压力。其中:

式中:常数A 和B 具体数值可以参见文献[6];系数m 和n 与A、B有关,亦可以由文献[6]查得。E1和E2代表车轮和轨道的弹性模量,v1和v2代表车轮和轨道的泊松比。

图2 车轮和轨道Hertz 计算模型Fig.2 Hertz Model of Wheel and Rail

图3 接触斑示意图Fig.3 Schematic of Contact Spot

最大接触压力:

式中:W—轮重。

接触斑的切向力为:

式中:vs—车轮滑动速度。

故椭圆斑的热流密度为:

2.2 热力耦合模型

根据传热学理论,整个系统的温度场方程[7]方程如下:

式中:a—热扩散率;T—温度;t—时间。整个系统有三类边界条件:

(1)滚动前系统初始温度场:

(2)滚动时,系统产生的热流:

(3)滚动过程中的系统换热:

式中:λ—热导率;

Tw—界面温度;

Tf—环境温度;

h—表面传热系数;

n—边界法向单位向量。

2.3 有限元仿真模型

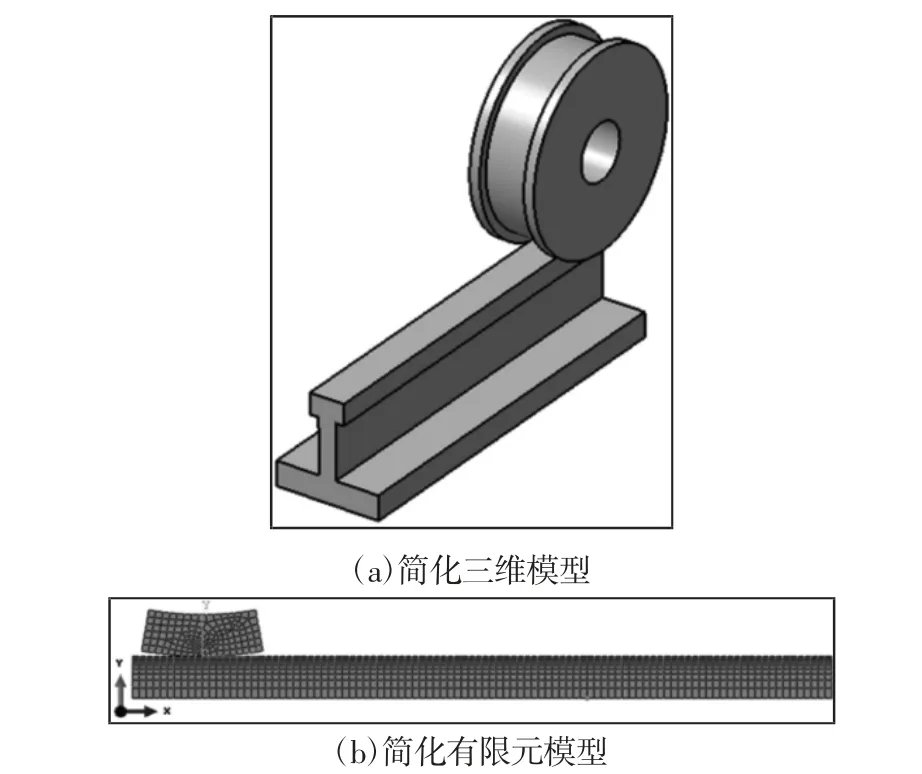

由于提梁机轮轨实际模型很复杂,所以需要建立简化的轮轨三维模型,如图4(a)所示。其次考虑到计算量,以及最大温度和应力分布在其截面中心,故最终二维模型作为分析对象,且在研究过程中发现温度及应力分布主要在接触区,故选择车轮的1/18 模型及取轨道的上轨面部分作为分析对象,如图4(b)所示。

直接在ABAQUS 软件中建立车轮和轨道二维模型,设置3个分析步,都选择Dynamic,Temp-disp,Explicit 分析步类型,第一个分析步加载机械载荷,时长0.1s,第二个分析步加载热流,时长4s,第三个分析步设置为冷却工况,将时长设置为10s。将轨道最底部全约束,车轮耦合到其旋转轴中心点,释放垂向和沿着轨道方向的自由度,并设置其匀速位移速度为0.1m/s,建立轨道和车轮直接的接触关系,设置摩擦系数为0.1。初始温度设置为20℃。使用CPE4RT 单元划分单元格。

图4 简化三维模型及简化有限元模型Fig.4 Simplified 3D and FEA Model

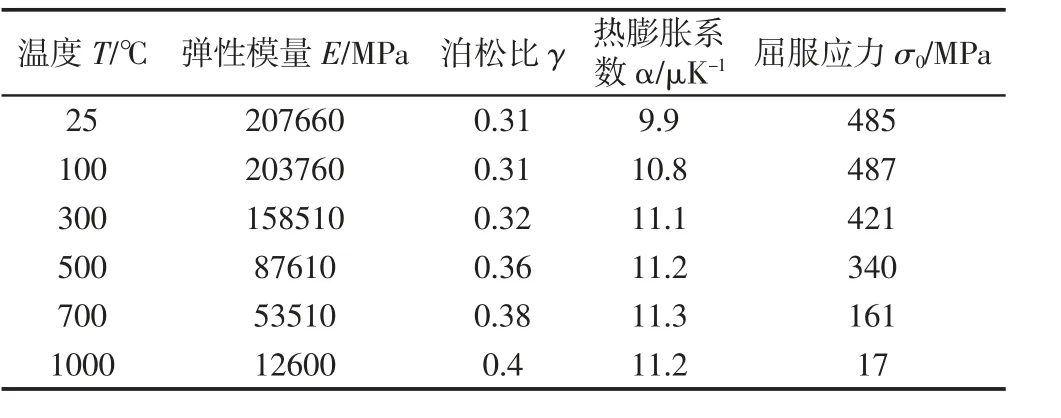

材料部分,相关参数[8-10],如表1、表2 所示。

表1 弹性模量和泊松比Tab.1 Elastic Modulus and Poisson′s Ratio of Rock

表2 热传导系数和比热Tab.2 T Hermal Conductivity and Specific Heat

3 仿真结果与研究

3.1 温度场及应力场分布

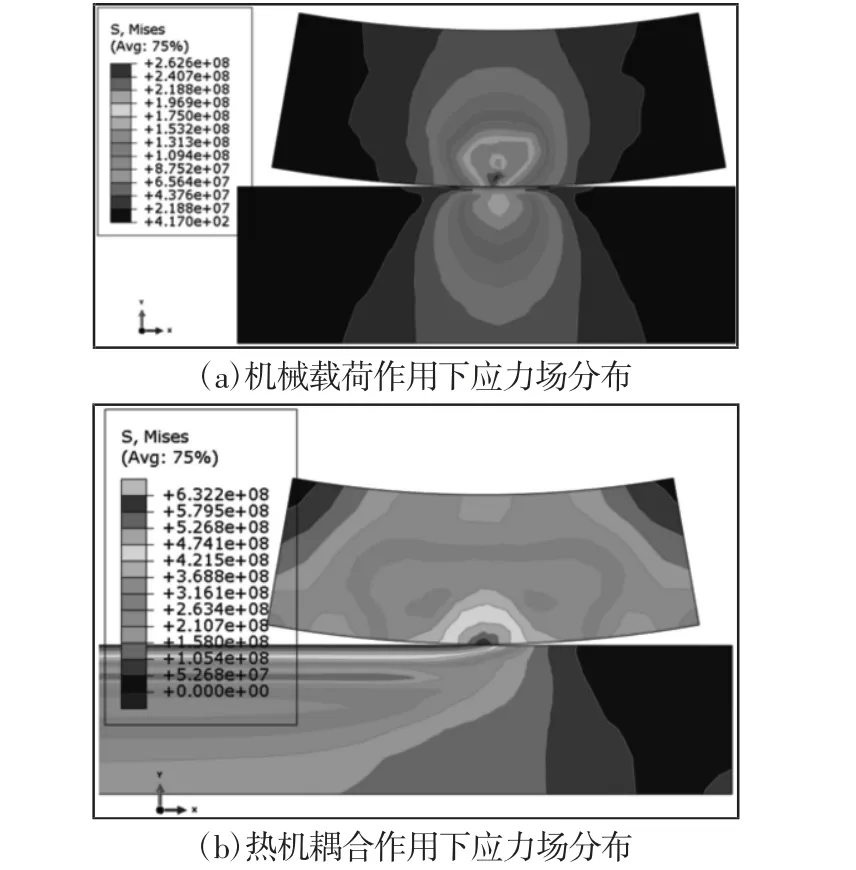

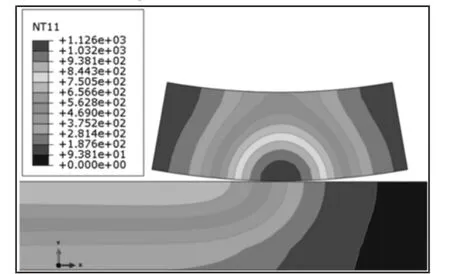

本部分的分析工况为工作载荷500t、滑动速度0.1m/s、摩擦系数0.1。在只考虑机械载荷时,其应力分布,如图5(a)所示。由图可以看出,在机械载荷作用下,车轮和轨道的应力场分布形状呈现扇形,车轮和轨道的应力比较小,最大为262MPa,且最大应力点位置在车轮上;当车轮在轨道上出现纯滑动时,即机械载荷和热应力载荷的耦合工况时,其结果,如图5(b)所示。由图可以看出,耦合工况下的应力为632MPa,比纯机械工况提高近1.5倍。车轮上的最大应力分布主要在接触区域,而轨道上的应力分布呈现细长条状,其主要原因为热量的散失比较慢,车轮滑过后,没有散失的热量依然会影响轨道,其次是表层的热量渗透到轨道内部,在表面和内部的热量共同影响下,轨道的应力分布呈现细长条状。车轮和轨道的温度场分布图,如图6 所示。由图可以知道,最高温度已经达到了1126℃,最高温度点在车轮上,并呈现辐射状向车轮中心处分布,轨道的温度分布形状亦是呈现细长条状,其原因与轨道应力分布形状的一样。且由图可以明显看出,轨道的最高温度点相对于车轮的接触点,有明显滞后。

图5 应力场分布图Fig.5 Stress Distribution

图6 温度场分布Fig.6 Temperature Distribution

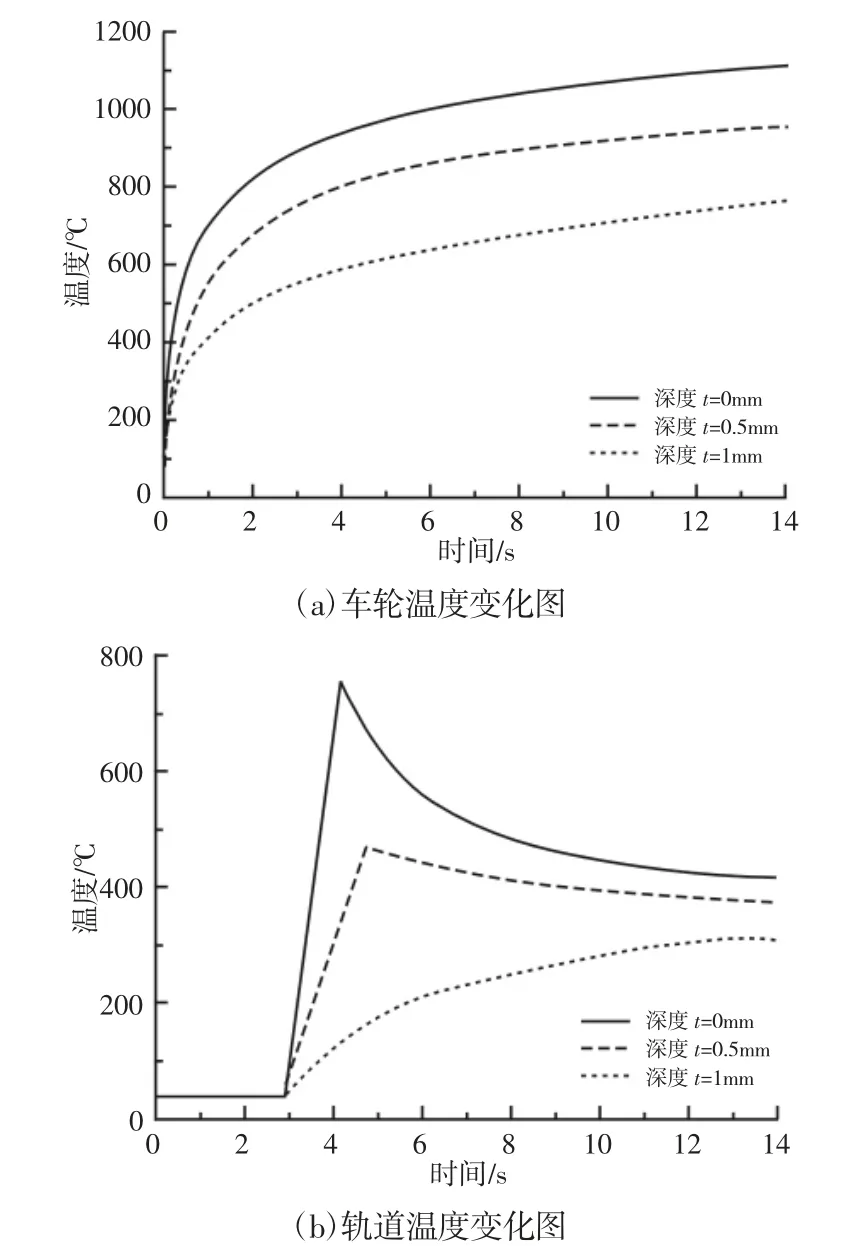

分析车轮和轨道不同深度点的温度随时间的变化情况,具体,如图7 所示。由图可以,车轮表面温度最高,在滑动过程中,温度迅速上升,随着时间的增加,温度继续上升,但是上升幅度越来越小。其主要原因为在滑动过程中,车轮接触斑一直与轨道接触,温度会越来越高,但是随着与外界热交换越来越多,最终会达到平衡,所以温度上升速度越来越慢,最终会达到一个定值。应力的变化趋势与温度相似,在此不再说明。轨道表面的温度在接触斑到来后,迅速达到最高温,然后才缓慢降温,不同深度的温度变化略有不同,其原因为热量的传导需要时间。

图7 车轮和轨道不同深度点温度变化图Fig.7 Change Chart of Temperature

3.2 塑性变形分析

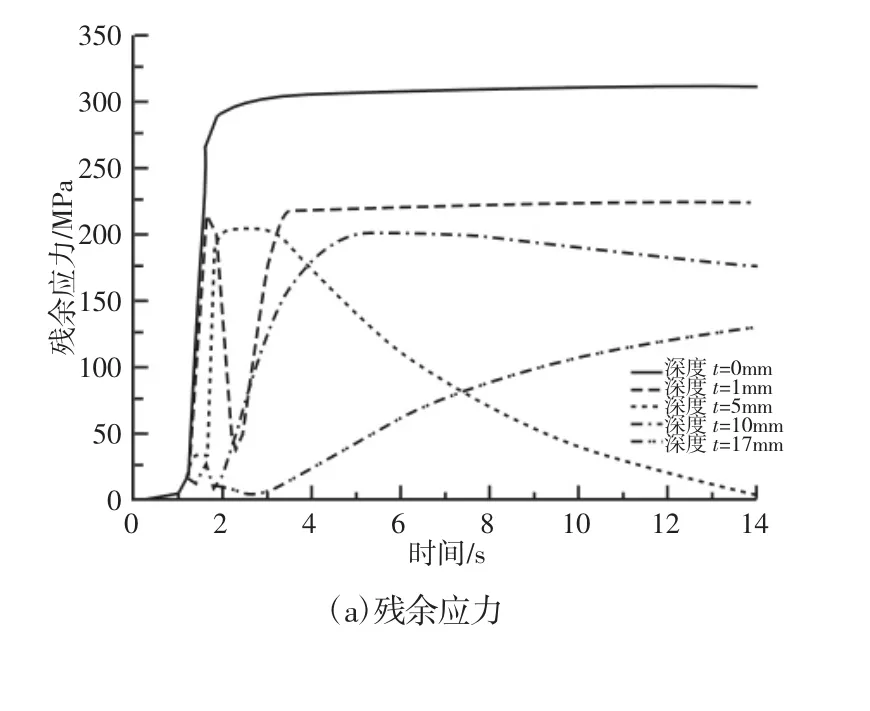

由以上分析内容,高温导致的应力已经超过了材料的屈服强度,车轮和轨道都会发生塑性应变,此次只分析轨道的残余应力和塑性应变。残余应力为卸载后,温度回到常温时的应力大小,由于回到常温的运算时间非常长,此处的残余应力可等效为应力不变的情况,塑性应变亦是如此。为了消除边界效应,分析结果取轨道中间部分数据。具体结果,如图8 所示。

图8 轨道残余应力与塑性应变图Fig8 Residual Stress and Equivalent Plastic Strain of Rail

图8 (a)中可以看到轨道表层的应力在接触斑到来后,应力迅速升高,并且维持300MPa 左右不变,深度1mm 的变化趋势与表层相似,深度5mm 时,其应力迅速上升,后面再缓慢下降,深度越深,残余应力逐渐减小,并在一定深度点没有残余应力,此可以有图8(b)看出,图中深度0mm、1mm 和5mm 的塑性应变变化趋势与残余应力的变化趋势吻合,当深度为10mm 时,已经没有塑性应变发生。

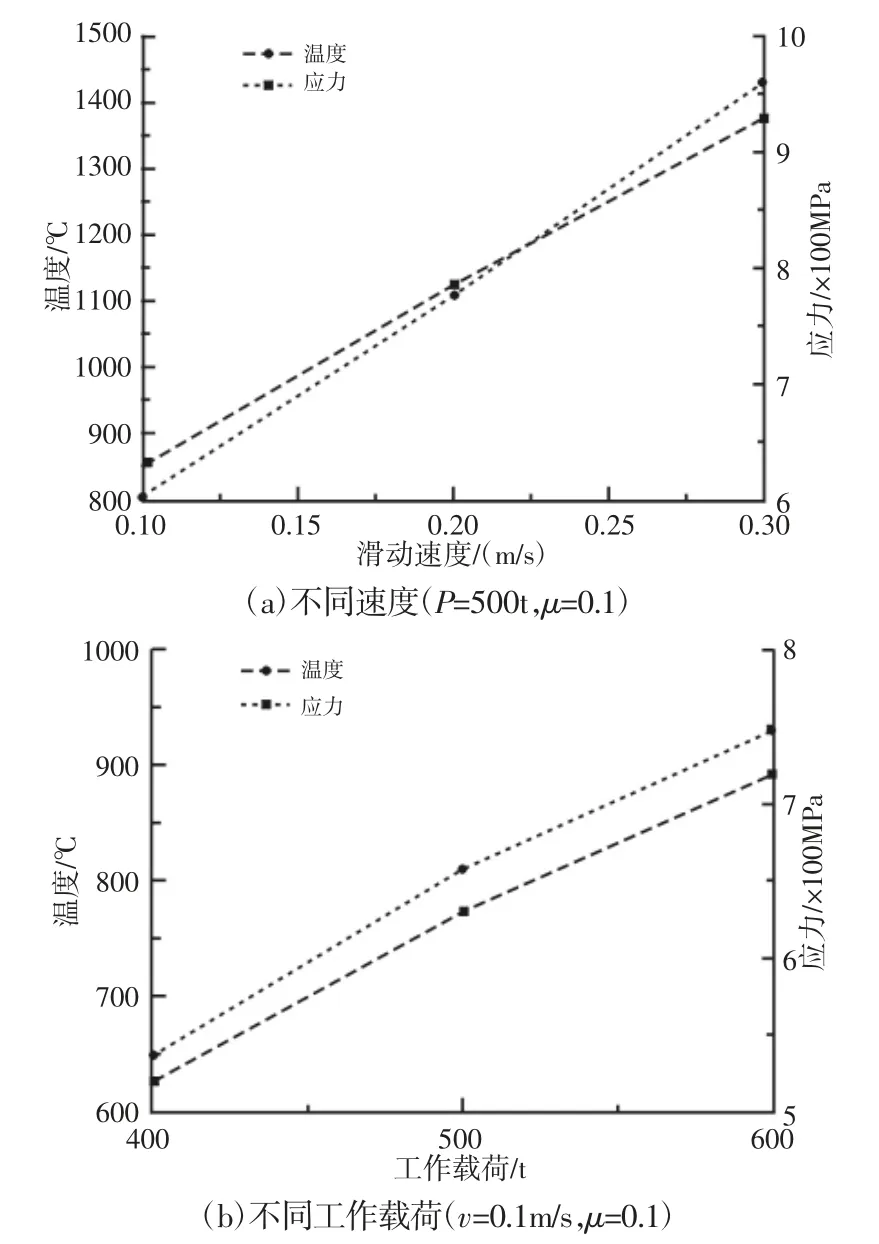

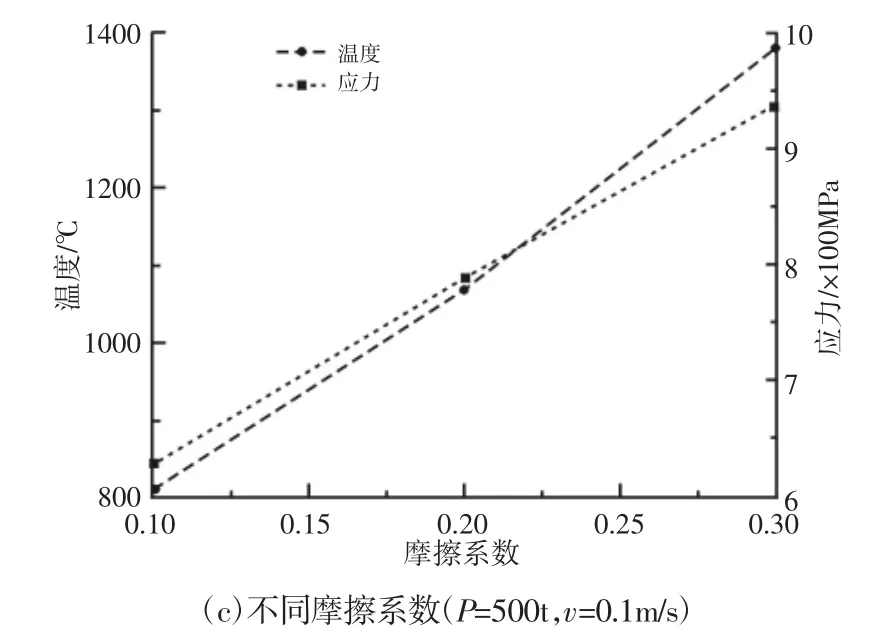

3.3 不同工况研究

本节分析不同参数(工作载荷、摩擦系数和滑动速度)对结果的影响。将工作载荷P 分别设置为400t、500t 和600t,将摩擦系数μ 分别设置为0.1、0.2、0.3,将滑动速度v 分别设置为0.1m/s、0.2 m/s 和0.3 m/s。最终的结果,如图9 所示。由图可以得到,轨道的最高温度和最大应力值与工作载荷、摩擦系数及滑动速度基本呈现正相关关系,其原因可以有式(5)和式(7)看出,此三个参数与热流密度都是正相关关系。车轮的结果和轨道类似,在此不再赘述。

图9 不同参数对最大温度及应力的影响Fig.9 Temperature and Stress Influenced by Different Parameter

4 结论

(1)在纯滑动时,提梁机的最高温度在车轮的接触区上,而轨道上的温度低于车轮上,形状呈现为条带状;

(2)车轮上的温度呈现一直增加的趋势,但是温升量越来越小,轨道上的温度趋势呈现快速升高,缓慢下降的趋势;

(3)车轮在滑动过程中,会发生塑性变形,并会有残余应力产生;

(4)轨道的最高温度和最大应力和工作参数(工作载荷、摩擦系数和滑动速度)呈现正相关关系;

(5)要防止提梁机的车轮在运行过程中出现纯滑动现象。