Mn-Ce/Ti-PILC催化剂低温脱硝性能研究

陈定盛,钟少涛,岑超平,唐志雄1,,沈亦诗

(1. 广州华科环保工程有限公司,广东 广州 510655;2. 生态环境部华南环境科学研究所,广东 广州 510655;3. 广东省水与大气污染防治重点实验室,广东 广州 510655;4. 广东省大气污染控制工程实验室,广东 广州 510655)

氮氧化物(NOx)是大气主要污染物之一,是O3产生的重要前驱体,会导致酸雨、光化学烟雾和雾霾等环境问题[1-3]。近年来,我国加强了NOx的治理,大部分燃煤电厂已安装脱硝装置,然而在工业窑炉领域如钢铁、水泥、玻璃和陶瓷等行业,NOx污染依旧严重。以NH3作为还原剂的选择性催化还原技术(NH3-SCR)脱硝效率高,应用广泛,NOx与NH3可在催化剂作用下转化为无毒的N2和H2O[4-5]。目前,普遍应用的商业催化剂主要为钒系催化剂,由V2O5/TiO2中添加一定量WO3或MoO3组成[6-8]。但该类催化剂反应温度较高,工作温度窗口(300~400 ℃)窄,对工业窑炉领域(烟气温度窗口宽约150~300 ℃)的NOx去除效果不佳。因此,开发宽温度窗口的低温高效催化剂具有重要意义。

柱撑黏土(PILC)具有二维层状结构,因比表面积大、酸度高、热稳定性好、孔隙可控和成本低而被广泛用作SCR中的催化剂载体[9]。YANG等[10]合成出一系列PILC基催化剂用于NO的还原,在较宽的温度窗口(250~450 ℃)具有较高的活性。CHAE等[11]发现在NH3-SCR中,V2O5/Ti-PILC表现出比传统钒系催化剂更高的催化活性。CHENG等[12]报道了V-Ce/Ti-PILC催化剂用于NH3-SCR,在宽温度范围(280~450 ℃)可实现高NO转化率。另一方面,有研究报道,过渡金属Mn的氧化物在低温SCR中有很好的活性,Ce的掺杂可进一步提高催化剂的低温SCR活性[13-17]。

本工作采用浸渍法制备了Mn-Ce/Ti-PILC催化剂,考察了该催化剂在不同n(Ti)∶m(黏土)(以下简写为Ti/黏土)、焙烧温度、活性成分负载量、空速条件下的低温脱硝性能,并探究了掺杂对脱硝性能的影响,为进一步优化Mn-Ce/Ti-PILC催化剂低温脱硝性能提供依据。

1 实验部分

1.1 试剂和材料

黏土:蒙脱石,纯度95%以上,山东寿光中联精细蒙脱石有限公司。

50%(w)硝酸锰溶液、硝酸铈、一水合柠檬酸、盐酸、钼酸铵、五水合钨酸铵:分析纯。钛酸四丁酯:化学纯。

1.2 催化剂的制备

1.2.1 Ti-PILC的制备

室温下,向5.0 mol/L的盐酸溶液中缓慢滴加一定量的钛酸四丁酯并剧烈搅拌,使得Ti和HCl的浓度分别为0.82 mol/L和1.0 mol/L;继续搅拌30 min,静置老化3 h,得到钛溶胶交联剂。将交联剂逐滴缓慢加入黏土悬浮液(固液比1∶25)中,分别按Ti/黏土为5,10,15,20 mmol/g加入交联剂;继续搅拌交联反应6 h,静置12 h;离心,沉淀物用去离子水反复洗涤至AgNO3溶液检测无Cl-止,干燥,得到Ti-PILC。

1.2.2 负载型Ti-PILC催化剂的制备

称取2.0 g烘干的Ti-PILC及50 mL去离子水于烧杯中,室温下磁力搅拌3 h;根据目标催化剂组成,加入10 mL不同活性组分化合物或一水合柠檬酸的混合溶液,继续搅拌3 h后置于105 ℃鼓风干燥箱中烘干12 h;将烘干后产物研磨并转移至陶瓷坩埚中,置于马弗炉中焙烧3 h,取出冷却至室温;压片,研磨,过筛,取40~60目颗粒作为催化剂。

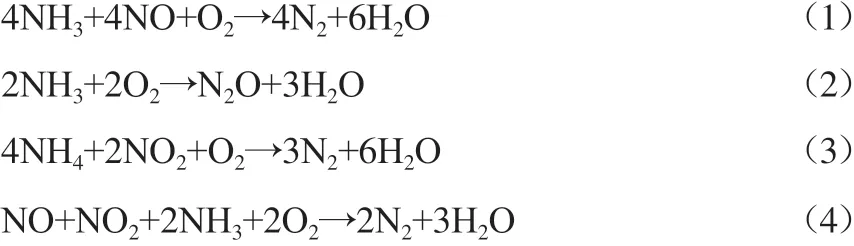

1.3 催化剂的脱硝性能评价

催化剂的评价实验在固定床反应器中进行,实验装置示意图见图1。用耐高温石英棉将催化剂装填于石英反应管中,由带温控系统的管式炉提供脱硝反应所需温度环境。模拟烟气由钢瓶气NO、NH3、O2(体积分数分别为0.1%,0.1%,3.0%)和N2(平衡气)配制而成。烟气流量为100 mL/min,空速为30 000,60 000,120 000 h-1。固定床反应器中主要发生如下反应,其中NH3可能发生副反应而产生N2O(式(2))。

图1 催化剂活性评价实验装置示意图

1.4 分析方法

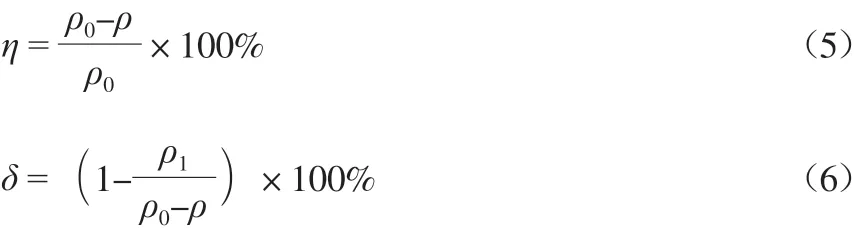

采用德国德图集团公司Tes350-XL型烟气分析仪定量分析烟气成分(NO、NO2、NOx、O2等);采用美国API公司T320型N2O分析仪测定N2O。分别按照式(4)和式(5)计算NO转化率(η,%)和N2选择性(δ,%)。

式中:ρ0和ρ分别为反应器入口和出口烟气中NO的质量浓度,mg/m3;ρ1为反应器出口烟气中N2O的质量浓度,mg/m3。

采用德国bruker公司Adavanceda型X射线衍射仪对催化剂进行物相分析;采用美国麦克公司ASAP 2020 M+C型吸附仪测定Ti-PILC和负载Mn-Ce催化剂的孔结构参数(BET法);采用天津先权公司TP-5080型程序升温吸附仪对催化剂进行NH3程序升温脱附(NH3-TPD)分析。

2 结果与讨论

2.1 催化剂的脱硝性能

2.1.1 Ti/黏土对催化剂脱硝性能的影响

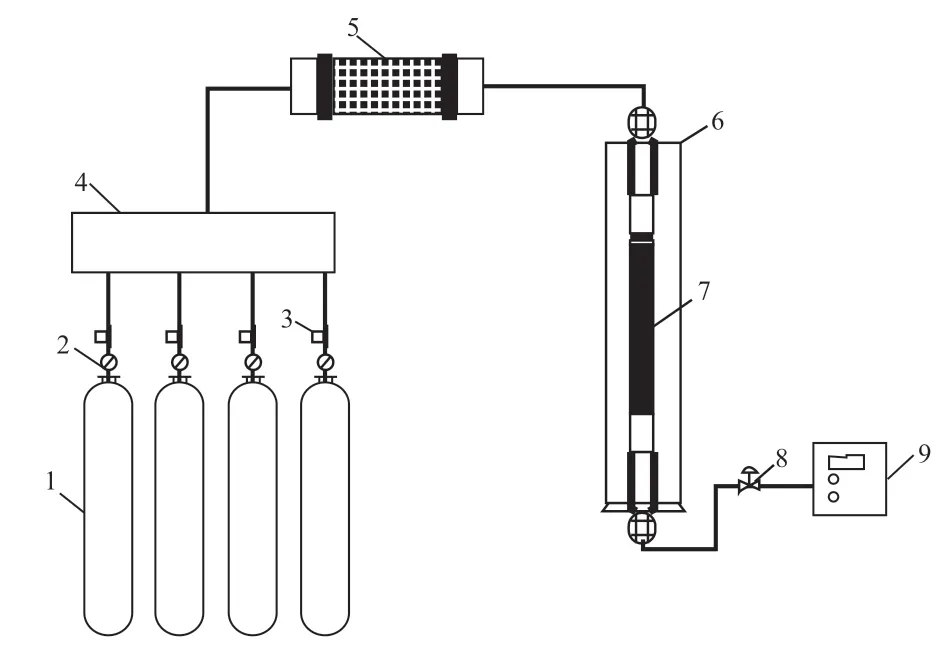

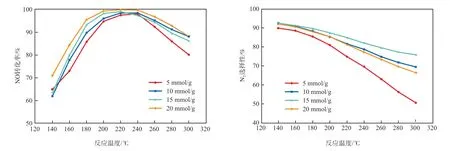

Ti/黏土对Mn-Ce/Ti-PILC脱硝性能的影响见图2(焙烧温度400 ℃,Mn-Ce负载量(活性组分相对于载体的质量比)12%,6%,空速120 000 h-1)。由图2可知,Ti/黏土由5 mmol/g至20 mmol/g催化剂活性明显增加,Ti/黏土为15 mmol/g和20 mmol/g时催化剂在反应温度180~260 ℃的活性接近,NO转化率均可达90%以上。由图2还可知,在反应温度140~300℃,N2选择性均随温度的上升而下降,但当Ti/黏土由5 mmol/g增至15 mmol/g时催化剂的N2选择性明显提高,且Ti/黏土为15 mmol/g时N2选择性的下降趋势最为缓慢,Ti/黏土继续增至20 mmol/g时N2选择性下降幅度反而增大。一般认为,Ti/黏土会影响载体孔隙结构、比表面积和酸性。Ti/黏土过小,交联作用差,Ti-PILC层间形成的TiO2氧化柱较少,载体比表面积较小;而Ti/黏土过大,会形成过量的TiO2氧化柱,堵塞层间孔结构,使得比表面积下降,从而最终影响脱硝效率[18]。N2选择性是评价催化剂脱硝性能的一项重要指标,N2选择性越高,则催化剂脱硝性能越好。综合分析,Ti/黏土为15 mmol/g、反应温度在180~260 ℃时,Mn-Ce/Ti-PILC脱硝性能最好,NO转化率达90%以上,N2选择性达80%以上。

图2 Ti/黏土对Mn-Ce/Ti-PILC脱硝性能的影响

2.1.2 焙烧温度对催化剂脱硝性能的影响

焙烧温度对Mn-Ce/Ti-PILC脱硝性能的影响见图3(Ti/黏土15 mmol/g,Mn-Ce负载量12%,6%,空速120 000 h-1)。由图3可知,催化剂在300 ℃下焙烧,其在反应温度180~240 ℃的NO转化率可达95%以上,而在400 ℃下焙烧,其NO转化率较300℃下变化不大。由图3还可知,催化剂在300 ℃和400 ℃下焙烧,其N2选择性最好。继续升高焙烧温度催化剂的活性反而下降,在500 ℃下焙烧的催化剂在反应温度200 ℃的NO转化率为91%,而在600℃下焙烧的催化剂NO转化率最高仅为76%,并且二者的N2选择性更低。分析认为,在高温焙烧下,催化剂结构发生坍塌,造成比表面积下降,不利于Mn-Ce活性组分的分散,造成催化剂活性及选择性降低。实验结果表明,Mn-Ce/Ti-PILC在较低温度下焙烧,其SCR脱硝性能更好,且以400 ℃下焙烧时性能最佳。

2.1.3 Mn-Ce负载量对催化剂脱硝性能的影响

Mn-Ce负载量对Mn-Ce/Ti-PILC脱硝性能的影响见图4(Ti/黏土15 mmol/g,焙烧温度400 ℃,空速120 000 h-1)。由图4可知:不同Mn-Ce负载量的催化剂,其NO转化率差异巨大;当Mn-Ce负载量为0,6%(w,下同)时,其NO转化率最高仅为约80%;而当Mn-Ce负载量为24%,12%时,其NO转化率在220 ℃后下降较快,最高达98%,最低接近80%;总体而言,Mn-Ce负载量越大,催化剂的NO转化率越高;反应温度为180~260 ℃时,双活性组分催化剂的NO转化率相近。由图4还可知,除Mn-Ce负载量为0,6%的催化剂外,其余催化剂的N2选择性均随反应温度的升高而下降,其中负载量12%,6%,负载量6%,3%,以及负载量12%,0催化剂的下降趋势较为缓慢。综合分析,当Mn-Ce负载量为12%,6%时,反应温度窗口为180~260℃,催化剂的NO转化率达90%以上,N2选择性达80%以上;当反应温度为220 ℃时,NO转化率接近100%,N2选择性达86%左右。

图3 焙烧温度对Mn-Ce/Ti-PILC脱硝性能的影响

图4 Mn-Ce负载量对Mn-Ce/Ti-PILC脱硝性能的影响

2.1.4 空速对催化剂脱硝性能的影响

空速对Mn-Ce/Ti-PILC脱硝性能的影响见图5(Ti/黏土15 mmol/g,焙烧温度400 ℃,Mn-Ce负载量12%,6%)。由图5可知:不同空速条件下,催化剂的NO转化率均随反应温度的升高而先升后降;在200 ℃以下时,空速越大,NO转化率越低;而200 ℃以上时,NO转化率在不同空速条件下均略有下降。由图5还可知,相同反应温度下,空速越高,N2选择性越低。但即使在120 000 h-1的高空速条件下,催化剂依然显示出较高的NO转化率和N2选择性。

综上可知,Mn-Ce/Ti-PILC催化剂对空速变化具有很好的适应性,这与沈伯雄等[19]得到的结果相一致。

图5 空速对Mn-Ce/Ti-PILC脱硝性能的影响

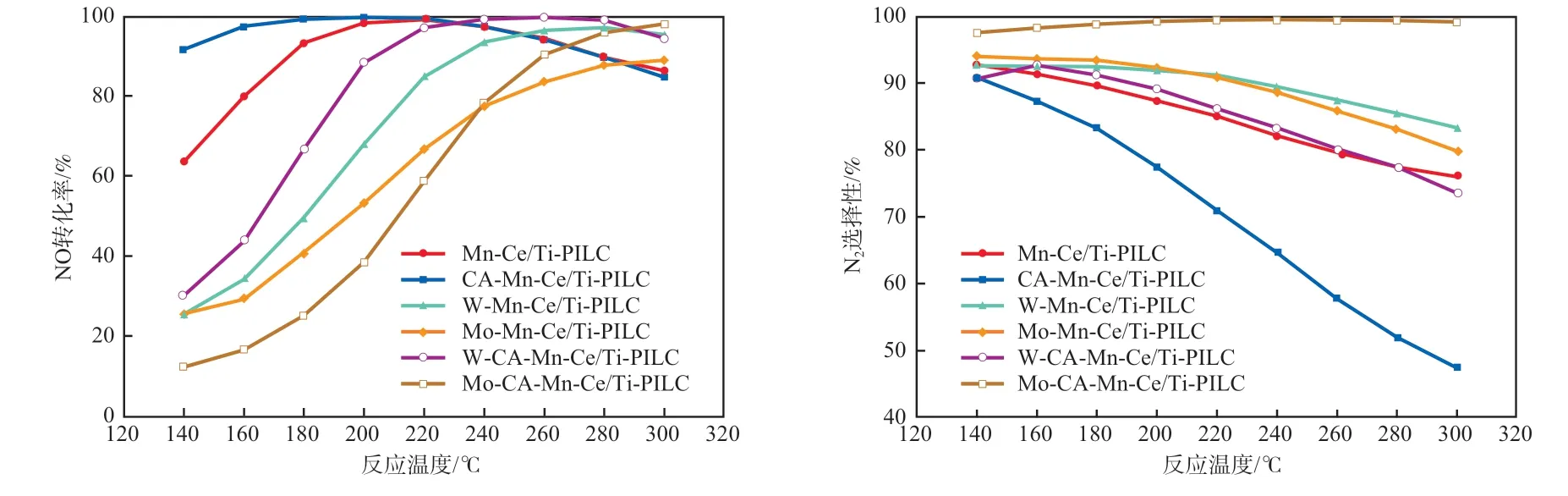

2.1.5 掺杂对催化剂脱硝性能的影响

在Mn-Ce/Ti-PILC中分别掺杂相对于载体质量100%的柠檬酸(CA,CA的掺杂有利于金属活性组分的分散)、1.5%的W、0.5%的Mo,以及100%CA+1.5%W或100%CA+0.5%Mo,考察掺杂对脱硝性能的影响,结果见图6(Ti/黏土15 mmol/g,焙烧温度400 ℃,Mn-Ce负载量12%,6%,空速120 000 h-1)。由图6可知,掺杂100%的CA,反应温度小于220 ℃时,催化剂的活性最高。在此基础上再掺杂负载量1.5%的W,反应温度超过220 ℃时,催化剂的脱硝活性可接近100%,这表明随着反应温度的升高,掺杂一定量的W可一定程度上提高催化剂活性。由图6还可知,单独掺杂负载量100%的CA时,催化剂的N2选择性最差,再掺杂负载量0.5%的Mo,其N2选择性接近100%,说明Mo元素的掺杂可极大提高催化剂的N2选择性。

图6 掺杂对Mn-Ce/Ti-PILC脱硝性能的影响

2.2 催化剂的表征结果

2.2.1 XRD谱图

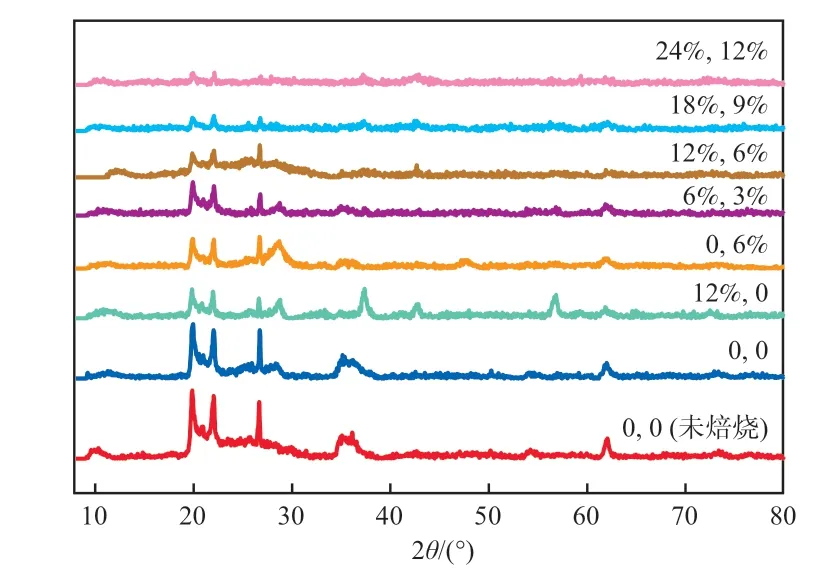

不同Mn-Ce负载量Mn-Ce/Ti-PILC(焙烧温度400 ℃)的XRD谱图见图7。由图7可知,所有负载催化剂在2θ=22.0°,26.7°,35.1°,62.0°处均呈现出锐钛矿型和少量金红石型TiO2衍射峰,表明在400 ℃焙烧温度下催化剂为锐钛矿和金红石混合相。随着负载组分含量的增加,TiO2特征峰强度降低,表明TiO2结晶度降低[20],这可能是因为Mn-Ce组分与Ti有较强相互作用,且随着Mn-Ce组分含量增加相互作用变得更加强烈。焙烧过后Ti-PILC载体在2θ=6.2°处特征峰强度出现减小现象,负载Mn后观察到载体衍射峰强度明显降低,且在2θ=28.7°,37.3°,42.9°,56.6°处出现新的衍射峰,可归因于MnOx结晶体的生成。负载Ce后,在2θ=28.5°,47.3°处出现新的衍射峰,可归因于CeO2的立方萤石结构[17,21]。负载Mn-Ce后并未出现MnOx和CeO2相的衍射峰,表明MnOx和CeO2作为非晶相存在或以无定形态高度分散在催化剂表面[17],这可能是因为Ti-PILC促进了活性组分的扩散[22],并且Ce的加入可进一步促进Mn的分散[17,23]。有报道显示,无定形态MnOx比晶体结构的MnOx对催化剂的脱硝活性贡献大[24]。综上,Ti-PILC载体结构有助于活性组分的分散,并且Ti与Mn-Ce之间可形成强相互作用,从而提高了催化剂活性。

图7 不同Mn-Ce负载量Mn-Ce/Ti-PILC的XRD谱图

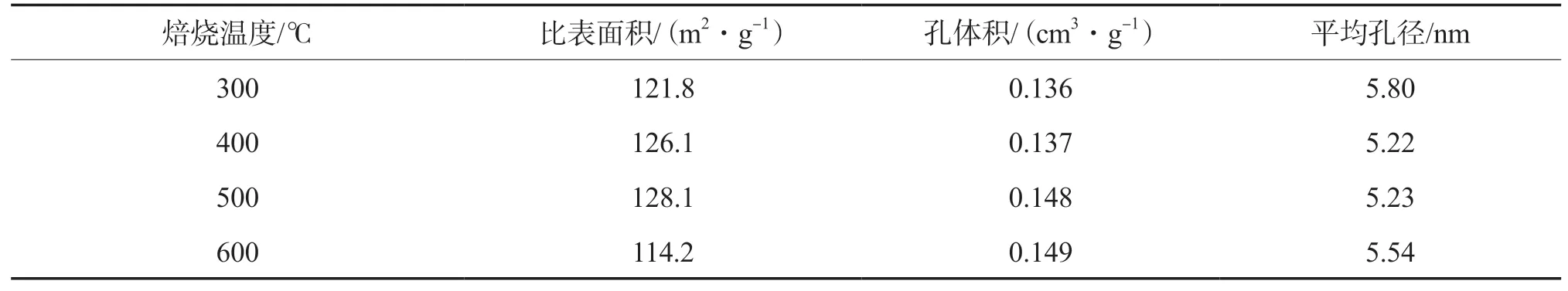

2.2.2 BET数据

表1为不同焙烧温度Mn-Ce/Ti-PILC的BET分析结果。由表1可知,焙烧温度升高(300~500 ℃),Mn-Ce/Ti-PILC的比表面积和孔体积随之增大,而平均孔径随之减小。比表面积对催化剂的催化活性影响较大,比表面积和孔体积的增大使得单位质量催化剂表面活性点位数量增加。而当焙烧温度为600 ℃时,催化剂的比表面积反而减小,这可能是因为温度过高,使得催化剂孔道发生坍塌,且结晶度增大,比表面积下降,造成催化剂活性降低,这与之前讨论的结果相符合,可从图3中得到验证。

表1 不同焙烧温度Mn-Ce/Ti-PILC的BET分析结果

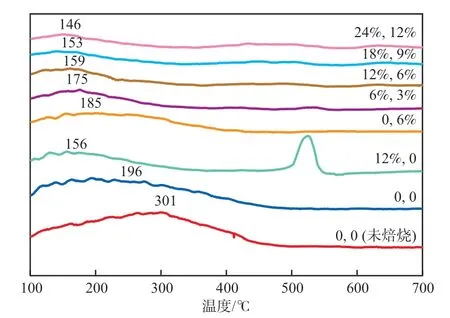

2.2.3 NH3-TPD曲线

不同Mn-Ce负载量Mn-Ce/Ti-PILC的NH3-TPD曲线见图8(焙烧温度400 ℃)。低于200 ℃的峰与弱酸性位点有关,270~400 ℃属于中酸性位点,高于400 ℃属于强酸性位点。由图8可知,活性组分负载量不同的催化剂的峰值均出现在150 ℃左右的弱酸性位点范围,表明均存在Bronsted酸位点,随着Mn-Ce负载量的增加,NH3脱附峰峰值向低温方向移动。Mn/Ti-PILC在强酸性位点范围出现峰值,表明Ce的存在和焙烧处理降低了催化剂酸性强度[25]。结合图3可知,弱酸性位点有利于催化剂表现出高脱硝活性,这是因为Ce的加入降低了酸性位点强度,吸附的NH3更易脱附从而参与SCR反应。但随着Mn-Ce负载量的增加,脱附峰面积减小,说明Mn-Ce的加入也会造成催化剂酸性位的减少,使得解析NH3的总量减少,不利于SCR反应。

图8 不同Mn-Ce负载量Mn-Ce/Ti-PILC的NH3-TPD曲线

3 结论

a)在Ti/黏土为15 mmol/g、焙烧温度为400℃、Mn-Ce负载量为12%和6%、空速为120 000 h-1的条件下,Mn-Ce/Ti-PILC在宽温度窗口180~260℃的NO转化率可达90%以上,N2选择性可达80%以上;当反应温度为220 ℃时,NO转化率接近100%,N2选择性达86%左右。

b)CA和Mo的掺杂可进一步提高Mn-Ce/Ti-PILC的脱硝性能,但如何合理优化CA和Mo的掺杂量还有待深入研究。

c)Ti-PILC载体结构有助于活性组分分散,并且Ti与Mn-Ce之间可形成强相互作用,从而提高催化剂活性。催化剂表面存在弱酸性位点,Ce的加入可降低催化剂酸性位点强度,吸附的NH3更易脱附从而参与SCR反应,有利于催化剂活性的提高;但Mn-Ce的加入也会造成催化剂酸性位的减少,使得解析NH3的总量减少,不利于SCR反应。