A357 履带板的半固态触变成形工艺研究

*牛海侠,朱松波,张 琼

(1.安徽三联学院机械工程学院,安徽,合肥 230601;2.天津津航计算技术研究所,天津 300000)

0 前言

半固态成形技术(Semi-Solid Processing,SSP)是由美国麻省理工学院Flemings M C[1]教授首先提出的,至今已近50年。由于成形的零件尺寸精度较高,实现了少切削、无切削,被称为近净成形技术,为节能减排、绿色制造做出积极的贡献,有较好的发展前景。

半固态成形技术结合了铸造和模锻的优点,成形的步骤是:首先制备半固态浆料,其次在半固态温度区间(固相线和液相线之间)用浆料充填型腔,完成零件的成形。半固态浆料的制备过程是将原始坯料加热到半固态温度区间保温一定时间,在冷却时,用电磁搅拌[2]等方式控制金属的结晶过程,得到晶粒细小、球状的半固态浆料组织[3]。这种浆料最主要的特点是,在一定体积分数的液相中均匀悬浮着固相球状颗粒[4],使其在成形中具有良好的流变性能,降低材料的变形抗力。半固态成形工艺不断改进,能够成形出组织致密度较高、综合力学性能好、形状较复杂的零件。

1 实验

1.1 实验材料

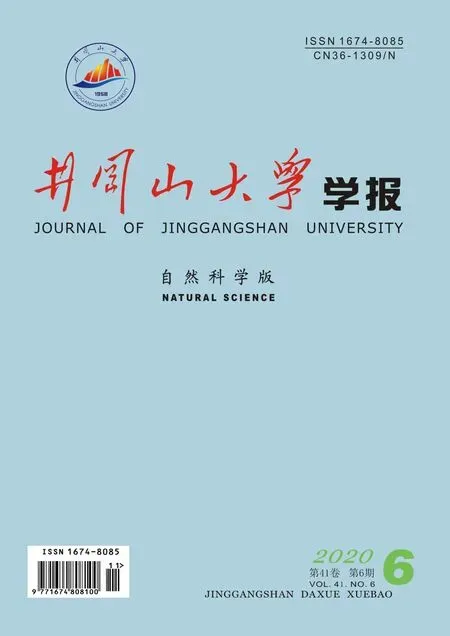

本实验材料为A357,属于铸造铝合金。半固态坯料由北京有色金属研究总院通过电磁搅拌制备,原始尺寸为φ70×320 mm,其化学成分见表1。

表1 A357的化学成分表Table 1 A357 chemical composition table

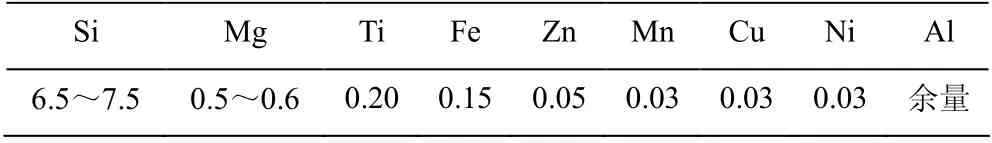

分别在棒料外层、半径1/2处和棒料心部各取1个试样,加工成10×10×5 mm 的金相试样块,研磨、抛光后用16.7%的NaOH 溶液腐蚀1 min,在金相显微镜下观察初始态显微组织,如图1。

图1 半固态坯料的原始组织Fig 1 A357 chemical composition table

由图1(a)和图1(b)可看出,铸态的枝晶组织被打破,组织基本上是非枝晶,颗粒呈现近球状,圆整度较好,是比较典型的半固态组织。由图1(c)可看出,心部的球化效果较差一些,部分区域还存在一些枝晶组织,主要是电磁搅拌制坯过程中,心部受到的电磁力较弱。由图1 可知:初始态棒料组织整体由非枝晶组织构成,球化效果较好。

1.2 A357半固态坯料的二次加热

半固态坯料的二次加热(重熔加热)是触变成形中的重要环节。通过二次加热,使半固态坯料中的液相达到一定的体积分数,有利于充填型腔。由于履带板的尺寸较大,需要设定足够的保温时间使坯料烧透,温度达到均匀一致。由DSC曲线知,A357的半固态区间为560℃~610℃,本实验中,采用电阻炉加热,将二次加热温度设定为570℃~595 ℃左右,具体工艺曲线如图2所示。

图2 A357的二次加热工艺曲线Fig. 2 A357 secondary heating process curve

2 A3 5 7 半固态触变成形

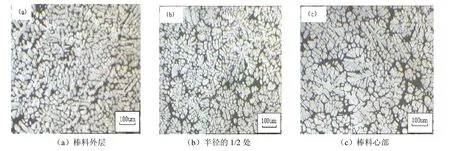

2.1 模具设计

合理的模具结构是成形零件的关键。根据履带板件的尺寸和形状,设计本实验所需要的模具,其装配图如图3所示。实验用压力机为Y32-300型四柱万能液压机。

图3 履带板的模具图Fig 3 Mold drawing of track shoe

2.2 工艺参数的选择

合理的工艺参数是获得性能优良的零件的关键因素。半固态触变成形中,主要的工艺参数有:成形压力、充型速度、保压时间和模具的预热温度等。

2.2.1 成形压力

在半固态触变成形中,浆料在一定的压力下产生触变流动充填模具型腔。本实验中,综合考虑零件的尺寸和现场条件,成形压力分别为120 t 和200 t。

2.2.2 充型速度

为了获得较好的零件表面质量,确保充型过程浆料的稳定,将充型速度设定为5 mm/s。

2.2.3 保压时间

在实际生产中,保压时间以浆料中的液相完全凝固为基本原则。在本实验中将保压时间设定为25 s左右。

2.2.4 模具的预热温度

触变成形开始前,将模具预热。选用电阻丝加热方式,将模具预热至330℃~350℃。

成形后的履带板件如图4 所示。

图4 半固态成形的履带板件Fig 4 Semi-solid formed track shoe

3 结果与讨论

3.1 履带板力学性能测试

为了测试热处理工艺对履带板力学性能的影响,做了两组试样,一组试样不进行热处理,一组试样经过T6(固溶540℃×10h+170℃×10h)热处理。拉伸实验在CSS-88000电子万能拉伸试验机上进行。

表2 不同成形压力和热处理工艺下履带板的性能指标Tab 2 Performance index of track shoes under different forming pressures and heat treatment processes

由表2 知,履带板件的抗拉强度和屈服强度随成形压力的增加而提高。经过T6处理过的试样,强度得到较大的提升,尤其是在200 t 的成形压力下,履带板件的尺寸精度提高,强度得到较大提升,充分证明提高成形压力和进行T6热处理,能够改善半固态浆料的充型能力,提高零件的致密度和力学性能。

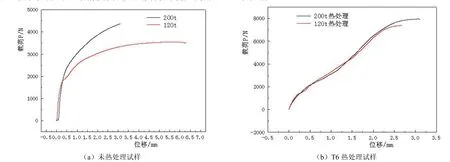

图5 履带板的拉伸性能曲线Fig 5 Tensile performance curve of track shoe

图5是拉伸试样的载荷-位移曲线。由图5(a)可以看出,随着载荷的增大,工件的强度提高:在成形压力为120 t 时抗拉强度为141.8 MPa,成形压力提高到200 t 时,零件的抗拉强度174.5 MPa,提高了23%。屈服强度由84 MPa 提高到110 MPa,提高了31%。但断面延伸率有所降低。

由图5(b)看出,经过T6热处理,履带板的抗拉强度和屈服强度都增加。在120 t 的成形压力下,经过T6,零件的抗拉强度由141.8 MPa 提高到295.8 MPa,提高了108%,屈服强度由84 MPa 提高到244 MPa,提高高达190%。当成形压力为200t时,抗拉强度由174.5 MPa 提高到318.1 MPa,提高了82%,屈服强度由110 MPa 提高到252 MPa,提高了129%。由此可见,经过T6,材料的屈服强度和抗拉强度都有大幅度的提高。这主要是经过T6热处理,在晶界处析出的Mg2Si 第二相产生了固溶强化,在后续的显微组织中将进行观察和分析。

3.2 履带板的微观组织观察

微观组织及其分布形态对零件的性能影响较大。首先将试样加工成10×10×10的金相试样块,用金相砂纸依次进行粗磨、细磨和抛光、腐蚀后,在金相显微镜下观察微观组织。图6是在120t 的成形压力下成形的履带板金相组织。

图6 120t 成形压力下成形的履带板的金相组织Fig 6 Metallographic structure of track shoe formed under 120t forming pressure

A357履带板的金相组织是由近球状的基体组织(a-A1)和共晶组织(a-Al+Si)构成,共晶组织由白色a-Al 和黑色组织组成,包围在基体组织外部,如图6(a)箭头所示。黑色组织是由β-Si、低熔点相以及镁等少量元素结合在一起的块状组织。在固溶处理过程中,基体组织发生合并长大,共晶组织也发生较大的变化,白色a-Al 更加细小,黑色组织分布更加均匀,但数量有所下降,如图6(b)中箭头所示。固溶处理后,共晶组织中的a-A1与基体组织存在浓度差,逐步溶解到基体中,而共晶组织中剩余较多的粗大颗粒,主要由硅元素组成,析出相则为小而圆的强化相,经TEM 分析,主要为Mg2Si[5-6],图6(b)中的黑色点状分布颗粒。而未经热处理的试样中几乎看不到弥散分布的第二相颗粒。因此,在时效过程中析出的非常细小的强化相Mg2Si 高度弥散分布在晶内和晶界处,这对零件强度和硬度提高非常有利。

β-Si的分布密度反映了低熔点相与少量元素在基体内的溶解情况,β-Si 分布密度越大,低熔点相和少量元素的溶解量越大。在540℃固溶处理时,镁与少量元素不断溶入基体中,使基体的过饱和度增大,形成固溶强化。在时效过程中,镁元素不断以Mg2Si 强化相的形式析出,零件强度和硬度得到提高。

由此,在T6热处理过程中,从过饱和的基体中不断析出强化相Mg2Si,并高度弥散分布在晶粒内部与晶界处,促使A357铝合金件的强度、硬度提高。

图7 是在200 t 成形压力下履带板的金相组织,成形压力提高,零件的强度提高。由图7 可以看出,金相组织较图6中的显微组织要致密、均匀,增大成形压力,试样中的孔洞率降低,晶粒之间的距离被压缩,半固态合金在冲头压力下得到补缩,在较高的压力作用下,半固态合金对内部的显微孔洞的渗透能力增强,组织内部更加紧密。出现这种现象的原因是压力升高,合金中气体的溶解度提高,但在高压下的半固态合金中,气孔的形核和长大都受到很大的阻碍,致孔洞率下降,这个结论对提高半固态成形件的内部质量非常重要:成形压力越大,零件的微观组织致密度越大,对抗拉强度的贡献也大,零件综合力学性能就越高。

由图7可看出,经过T6热处理后,履带板的晶粒尺寸较小,在晶界、晶内高度弥散分布Mg2Si强化相,固溶强化作用非常明显,如图7(b)。

图7 200t 成形压力成形的履带板的金相组织Fig. 7 Metallographic structure of track shoe formed under 200t forming pressure

4 结论

1.通过对半固态成形件履带板的金相组织观察和力学性能测试,提高成形压力,半固态合金对内部的显微孔洞的渗透能力增强,零件内部的显微组织更加致密、均匀,孔洞率降低。当成形压力由120 t 提高到200 t 时,材料的抗拉强度提高了23%,屈服强度提高了32%。

2.经过T6热处理,从过饱和的基体中不断析出强化相Mg2Si 并高度弥散分布在晶粒内部与晶界处,履带板的强度得到较大提高。在120 t 成形压力下,抗拉强度和屈服强度分别提高了108%和190%,在200 t 的成形压力下,抗拉强度和屈服强度分别提高了82%和129%。由此可见,T6热处理比增加成形力更能显著提高零件的强度。