浅谈影响合成云母片质量的因素*

王 浩 王 宁

(1 中材高新材料股份有限公司 山东 淄博 255000)(2 淄博高新技术产业开发区先进陶瓷研究院 山东 淄博 255000)

前言

合成云母(合成氟金云母),具有纯净、透明度高、耐高温[1],耐强酸强碱,化学稳定性高,电绝缘性能好的特点,作为高温绝缘材料和基体材料,在工业领域中,得到了广泛的推广和应用。

现在生产合成云母片主要采用的是无坩埚内热法,它是一种根据合成云母的化学组成,配制原料,以原料本身作为坩埚,在常压下经通过高温熔融而生长晶体的方法[2]。

1 合成云母生产原理

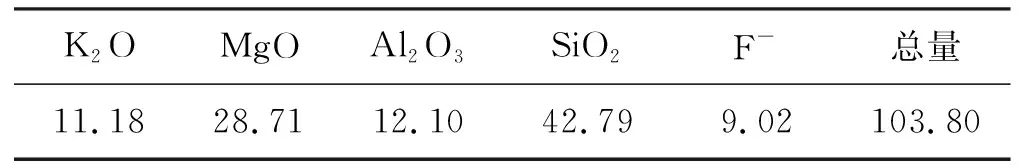

金云母的分子式为KMg3(AlSi3O10)(OH)2。F-通常作为OH-的取代物存在于云母族况中,以氟化物的引入氟,即可制得人工合成云母[3]。根据合成氟金云母的化学式 KMg3(AlSi3O10)F2,计算出其理论组成,见表1。

表1 合成云母理论组成(质量%)

根据理论组成,选用氟硅酸钾、石英粉、电熔镁砂、氧化粉和碳酸钾为原料[4],按照一定比例配制,然后经过通电熔融可以制得合成云母片。从它的生产过程看,原料配制和工艺制度对合成云母片的质量有着至关重要的影响,下面根据生产的实际情况,简要的谈一下这两个因素对合成云母片质量的影响。

2 原料配制对合成云母片质量的影响

精准的原料配制是生产出优质合成云母片的关键。优质的合成云母晶块具有:光泽好、晶体生长面大、 晶片分剥性好和杂质少等优点。但是,由于合成云母组分多、相变化复杂、析晶过程互相制约以及工艺条件的影响,要想规模生产出优质的合成云母片是非常不容易的。因此在制定原料配方时,要注意控制各个元素的含量。生产中,若用合成云母的理论含量(见表1)作为配方,最后熔制而得的晶块一般具有发暗、晶片硬脆、剥离性差等缺点,这是因为在熔制过程中,不断有氟化物挥发出来,晶体中氟含量降低而造成的。氟的挥发量多少与熔制工艺和所用氟源原料有关。经检测,生产熔制时所冒出的白色烟雾颗粒主要是SiF4、KF和AlF3等氟化物。因此在确定原料配方时,必须使氟含量适当多一些,否则氟含量不足,则易生成镁橄榄石(2MgO·SiO2)等杂质。同时,氟过量太多也不好,易生成MgF2等杂质,且氟过量越多,MgF2的量也越多。所以在配制原料时氟原料的比例要控制好。

对于K2O的含量的控制。生产证明,若钾含量偏高,则易生成KMgF3等杂质,云母片硬、脆。若K2O含量低于10%,则易生成黑粒状杂质,它们都集中在杂乱生长的云母晶体所围成的锥形缝隙中,粒度大小一般为1~5 mm不等,个别晶块会发现小颗粒聚合成10~20 mm的大黑块。因此,K2O含量不能太低,一般控制在略低于理论量。

对于MgO含量的控制,一般略高于理论量好。MgO的适当增加,可以使云母片弹性有改善的趋势。但过多又易形成含MgF2的矿物和杂质。

对于SiO2含量的控制,要略低于理论量,但不易过低。若太低,会出现云母结晶形态变细、云母片层间粘连多、片的剥离性差的情况。相反若SiO2过量,则熔体易过冷,从而出现云母片结晶困难、晶块中的玻璃体增多的情况。

对于Al2O3含量的控制,比理论量过多或不足,对云母结晶生长均不利。Al2O3过量时,会形成镁铝石榴石等杂晶。因此,一般选用理论量较好。

原料中铁杂质的影响。从生产情况看,从原料带入的少量铁杂质,不会进入云母结构。在熔制过程中,一部分Fe2O3可在石墨电极上还原出来,大颗粒的铁能沉到底部,小颗粒的铁往往附着在石墨棒上,而更小颗粒的铁杂质一般夹杂在云母片层间或进入晶体排出的杂质中。由于Fe2O3会降低云母片的电绝缘性能,因此在操作中要尽量避免混入铁杂质,可以在混料前,增加原料除铁的步骤,从而减少铁杂质对云母片质量的影响。

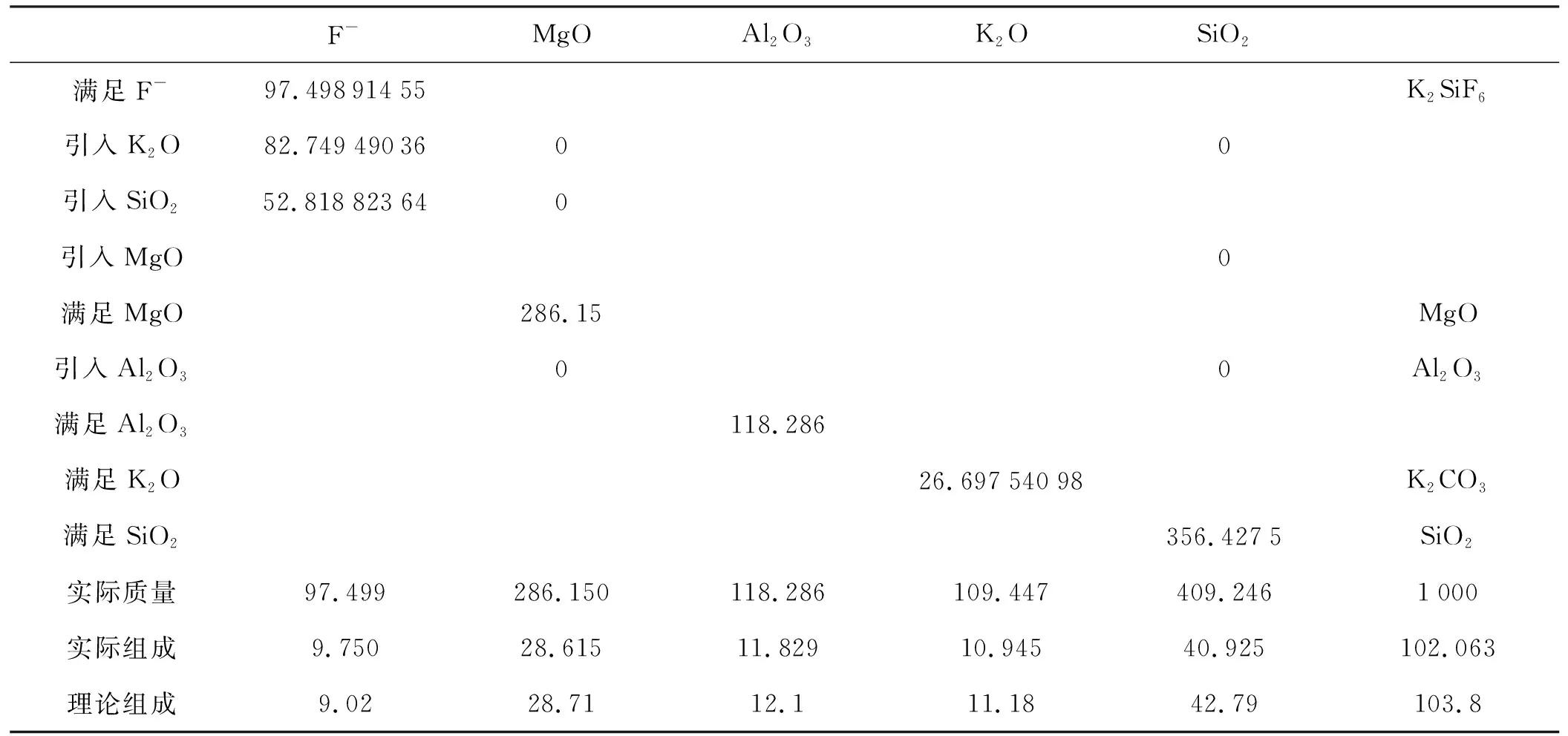

原料配方计算验证过程见表2。

表2 原料配方计算验证表

3 生产工艺制度对合成云母片质量的影响

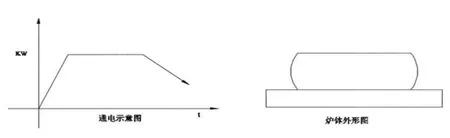

工艺制度主要包括炉体制作,电极安装和通电熔制制度等,它们都会对合成云母片质量产生重要的影响。熔制制度示意图见图1。

图1 熔制制度示意图

石墨电极的尺寸和位置,特别是竖电极的间距和高低,对晶块形状和沉降速度都有着很大影响。生产表明,主电极间距越小,熔块沉降速度就越快,所得晶块外形上大底尖,投料的产出率较低。实际生产中,我们一般不改变主电极的间距,而是把主电极上端向炉体中心倾斜一个角度,这样熔制所得晶块就像一个“U”字形,这样就大幅提高了投料的产出率。

合成云母的通电熔制制度,直接影响着云母片的生长状况。通电过程大致分为五个阶段。第一阶段,打弧阶段,即由石墨导电过渡到熔体导电。这个阶段时间较短,在这一阶段中,熔体电阻有着很大的变化。开始石墨电极导电,电阻值较小,后因石墨氧化、越熔越细,电阻由小变大,直到打弧电极被烧断,电阻达到最大值。以后完全进入熔体导电,随炉内熔体量的增加,电阻逐渐隆低,熔制转入第二阶段,升温阶段。这一阶段大约在10 h内均匀升至设定功率。在这一阶段中,随着通电电流的逐步变大,炉料迅速熔化,电阻继续降低,这样一直持续到设定的熔制功率。第三阶段,熔融阶段, 这一阶段时间较长,是保证产量的重要阶段,这一阶段熔体体量最大,电阻最低。在这个阶段熔化功率要适当,若太高,熔体过热严重、氟化物损失多,云母质量不好。若功率太低,进而热效率低、难熔颗粒多,对晶体生长不利。这一阶段还有一个特点,就是熔体一般处于上下翻滚的熔融状态,炉体内不断有气泡冒出,这些气泡大都是K2CO3加热分解出的CO2、原料中的水分以及挥发的氟化物。第四阶段,平衡阶段。在熔制功率达到设定时间后,要逐步降低输入功率,保持炉内温度和熔体电阻基本不变。这时,熔体所得到的电能与散失的热能基本平衡。在这一阶段中,熔体比较平稳,熔液进一步均匀化,炉内继续排出残存的气体。这一段时间不易过短,因为若熔液澄清不够,容易造成晶核多,长出的云母片较小。炉内多余气体排除不彻底,则有可能生长出带气泡或包裹体的云母片。第五阶段,析晶阶段。这一阶段主要是进一步逐步降低输入功率。这时固-液界面上的晶粒将顺着温度梯度的方向生长出云母晶体来。随着温度的缓慢降低,固-液界面逐渐向熔体内推移,云母晶体由外向内生长。生产证明,在这一阶段后期,若采用缓慢降低输入功率的方式,则不易生产出大片云母。这是因为在缓慢降低功率时,固-液界面也就缓慢向炉体内部推移,界面上无穷多的晶核都会沿着温度梯度的方向,由外向内的生长,而且越向熔体内生长,云母片生长空间就越小,以致它们互相排挤、彼此干扰,从而限制了大片的生成。相反,若是在输入功率较高时,就停止功率输送,促使熔体内部的热场分布发生变化,就会改变上述云母晶体由外向内生长的状况。这是因为石墨电极是热的良导体,深入熔体内部的两根竖电极会不断把熔体内部的热量传导出来,在一定时间内,它能在炉体内造成局部低温区。当过温度达到一定时,就开始自发成核,这些晶核在熔体内将由内向外地自由生长,其生长空间较大,这就减少了晶体间互相排挤、彼此干扰的机会,从而有利于大片云母的形成。

在整个通电熔制过程中,还要注意在熔体上方不断添加原料,以尽量减少氟化物的损失。否则,若氟化物挥发太多,晶块中易出现镁橄榄石、莫来石和尖晶石等杂质,也会影响合成云母片的质量。

合成云母是一种组分复杂、生长困难的硅酸盐晶体。采用无坩埚内热法来生产合成云母片,其云母晶体的生长情况就更为复杂。它和原料组分、杂质多少、热场分布、温度梯度、炉内热量散失情况以及熔体的粘度等一系列因素都有关系,由于部分因素不易监测和控制,因此,影响合成云母片生长质量因素的研究和探索,还需要继续进行。