基于保证服务模型的集群式供应链优化配置

摘 要:为了快速响应客户需求和保证其服务,集群式供应链除了单链间的订单协作外,单链还可持有一定的安全库存以应对需求的不确定性。文章考虑单链间订单协作、单链各阶段的模式选择和安全库存设置,结合保证服务模型和产能约束,采用增广拉格朗日协调(ALC)方法建立了由品牌运行商(即盟主)和单链构成的集群式供应链系统分布式决策模型,并应用启发式遗传算法对其子系统模型进行求解,分析对比有限产能约束和无限产能约束条件下的优化配置结果,得到了几点重要的管理学启示。

关 键 词:集群式供应链;供应链配置;保证服务模型;增广拉格朗日协调;遗传算法

中图分类号:F274 文献标识码:A 文章编号:2096-7934(2020)10-0005-15

一、引言

新冠肺炎疫情全球大流行给世界经济带来了巨大损失,企业特别是中小型企业面临前所未有的挑战。面对挑战,有学者提出,大力发展产业集群,是解决当前企业面临问题的重要方法[1-2]。产业集群作为区域经济发展的重要模式,为中小型企业彼此协助发展提供了天然的平台、集群中的中小型企業及机构通过彼此资源共享、分工与协作获得时间和成本优势,从而形成区域竞争力以获得更好产业品牌和市场机遇[3-4]。集群式供应链是产业集群和供应链耦合形成的新型网络组织形式[5],具有地域性、竞合性和动态性等特征。产业集群是集群供应链形成的载体,集群供应链是产业集群中企业关联关系的体现。当前,对产业集群的研究,特别是对集群供应链的运作研究引起学术界和企业管理者的广泛关注。

外面市场环境的动态变化及多样化的客户需求使得集群供应链系统具有天然的短生命周期,因此,面向客户动态的多样化需求进行快速的供应链配置就成为集群供应链运作的一个关键阶段。供应链配置是通过优化每个阶段的模式选择和设定其约束关系、交互策略、库存水平、控制方法及运作参数等达到优化整个供应链系统[6]。最先提出供应链优化配置问题是基于保证服务模型[7],该模型通过合理设置供应链各阶段合理的库存水平,最大限度降低由于供应商不确定性引起的供应数量短缺或时间延迟,保证下游客户服务水平的前提下降低成本,提高效率。近年来,许多学者对保证服务模型在很多方面进行了应用或拓展,如,Huang et al[8]基于保证服务模型,研究了平台产品之间的共性,并设计了一个启发式遗传算法来解模型。Li and Womer[9]基于保证服务模型,建立了含有资源约束的供应链配置模型,并用约束规划的方法对模型进行求解; Li[10]基于保证服务模型,研究了新产品扩散过程中需求动态变化的供应链配置模型,建立了生产/销售最优目标模型;You and Grossmann[11]整合保证服务模型与设施决策的相关研究;Graves and Schoenmeyr[12]整合保证服务模型与有限产能研究供应链节点的库存优化设置问题;聂笃宪等[13]整合保证服务模型与多源采购策略研究多级供应链的优化配置问题;雷涛等[14]研究了保证服务模型和有限产能的供应链配置问题;保证服务模型的最新及详细综述可以参考文献[15]。然而,将保证服务模型拓展至集群供应链配置的相关研究比较少,目前大多数考虑产业集群中单链间订单协作,如文献[16-17]研究了订单水平协作和单链外游离供应商采购的单周期分布式决策的集群式供应链配置问题。为了弥补这方面的不足,本文在文献[14-17]的基础上,将保证服务模型拓展到集群式供应链的优化配置问题,不仅考虑单链间的订单协作,而且考虑协作单链各阶段的模式选择和库存水平的优化配置,在保证下游客户服务水平的前提下优化整个集群供应链系统成本。

为了实现集群供应链系统中单链的自主决策权,本文引入增广拉格朗日协调(Augmented Lagrangian Coordination, ALC)方法,该方法是基于分解和协调的新型多学科设计优化方法[18],其基本思想是按照可行的决策空间将复杂系统问题分解成多个具有自主决策权的子系统,复杂系统分解后的各个子系统间不仅可以通过连接变量耦合,而且可以通过函数(包括目标函数和约束函数)进行耦合,利用特定的分布式协同优化策略,完成对全局最优解的获取[19] 。相对于其他多学科设计优化方法,ALC方法在系统分解结构和子系统耦合方式上具有较高的灵活度,不仅支持层级分解结构,而且支持网络的分解结构;目前,该方法已被应用在资源分配和供应链管理等方面,如Zhang et al[20]已将该方法用于解决云制造服务资源的优化配置问题;Qu et al[16]应用该方法解决考虑订单协作的单周期集群装配供应链优化配置问题。在本文研究的问题中,根据系统决策权划分,盟主和单链分别具有独立决策权,盟主和各单链间存在耦合关系,单链与单链之间也存在耦合,形成了网络结构,其他多学科设计优化方法不适用于求解该分解结构,本文采用文献[19]中的主控式ALC方法求解,以保证决策主体的独立权、求解方法的并行计算和执行效率。

二、问题描述

本文研究产业集群中基于保证服务模型的集群供应链系统优化配置问题,该集群供应链系统由盟主L和多条单链SCi构成,盟主L负责集群供应链系统的产品运营和面向市场接收订单,并根据各单链的实际生产情况(如成本、时间等)将订单分配给一条或多条单链去完成生产,最后将成品配送给市场或客户;每条单链由制造商M和供应商S构成,且包含多个阶段,每个阶段具有多个备选选项,各单链制造商根据盟主所分配的订单组织生产,并优先向单链内多个具有长期稳定合作关系的供应商采购完成订单生产,在遇到需求剧烈波动使得订单超出单链内供应商的供应能力时,可向集群其他单链企业进行跨链采购;单链的供应商优先服务于单链内合作制造商,若仍有剩余产能则可向集群其他单链共享。集群供应链的运作模式如图1所示,图1中实线箭头表示单链内采购,虚线箭头表示跨链采购。

面对不确定市场环境,为了快速响应客户需求,集群供应链系统应组织单链更好地完成订单生产,同时优化配置单链上的各阶段模式选项,通过输入和输出服务时间合理设置单链各阶段的安全库存以保证客户服务。

(一)问题假设

在问题求解前,我们对其进行如下假设:

(1)集群供应链系统保证客户服务时间,即客户的需求在其期望的时间内能及时得到满足,单链上下游行为主体需求也满足这一假设,且行为主体的提前期是确定的。

(2) 集群供应链系统采用周期性基本库存检查策略,外部客户需求在每个周期内是有界的。

(3)在集群供应链系统中,盟主和每条单链具有独立决策的权利,单链的决策权属于每条单链最终产品制造商。

(4)每条单链产品物料清单(bill of materials, BOM )系数为1∶1,集群供应链系统仅考虑一种产品被生产。

(5)外部市场需求服从均值为μL、方差为σL的正态分布,不能满足的需求延迟到下一个周期。

(6)单链上各节点跨链采购具有相同的跨链采购成本cr。

(二)配置策略

根据(一)节假设,可以得到如下三种配置策略。

(1)订单分配策略:为了保证客户服务同时最小化集群供应链系统总成本,盟主根据每条单链的生产时间和成本选择一条或多条单链分配订单完成生产,每条单链以同样的方式优化配置其上下游节点。

(2)多源采购策略:盟主和单链上行为主体采用多源采购策略完成订单生产。

(3)库存策略:为了保证客户服务,应对需求波动,盟主和单链上行为主体都持有一定量的安全库存。

根据上述假设和配置策略,图1(a)所示的运作概念模式可以转换为图1(b)所示的配置模型,其中AND表示装配,OR表示多源采购。

三、模型建立

为了建立数学模型,首先对相关符号及变量进行定义,本文主要的符号标识与决策变量及其相关含义如表1所示。

根据ALC方法建模步骤[17]及盟主和单链的决策权划分,集群供应链系统分解后盟主和单链及单链间的耦合关系如图2所示,其中di,CCi,TCi,STi,dirjk均表示耦合量;由耦合关系图2分别建立盟主子系统ALC模型和单链子系统ALC模型。

式(1)为盟主目标函数,包含了七项,其中第一项为集群供应链系统总成本,第二、三项为盟主对外服务时间及其松弛耦合项,tST为外部要求的服务时间,通常设置为0;其他各项分别是单链总成本、累计成本、节点对外服务时间和订单分配的耦合松弛项。TCLi,CCLi和dLi分别为单链的总成本、累计成本和订单分配比的反馈值,STLV(i)为所有单链对盟主反馈的对外服务时间最大值。vST0,wST0,vTCi,wTCi,,vCCi,wCCi,vSTvL,wSTvL,vdi,wdi均为松弛参数。 式(2)包含了四项,前三项分别是盟主节点的安全库存成本、在途成本和销售运作成本,最后一项为对各单链响应的总成本之和;式(3)- (4)为计算累计成本;式(5)- (8)表示对外服务时间约束;式(9)表示对单链响应的总成本和累计成本的约束;式(10)- (11)表示对单链响应订单分配比的约束;式(12)是根据文献[12]计算盟主的安全库存;式(13) 为计算盟主的净补货时间;式(14)- (15)分别为计算盟主的净补货时间的上下界;约束式(16) 为确保需求不超过盟主的最大产能。

(2)单链SCi子系统ALC模型:

式(17)为单链目标函数,包含九项,其中第一、二项为单链总成本的松弛耦合项,第三、四项为单链累计成本的耦合松弛项,第五、六项为单链对外服务时间的耦合松弛项,第七、八项为单链为订单比的耦合松弛项,最后一项为单链跨链采购订单比的耦合松弛项;TCUi ,CCUi,STUi和dUi分别为盟主对单链的总成本、累计成本、对外服务时间和订单分配比的传递值,dirUjk为单链r对单链i的传递值,vTCi,wTCi,vCCi,wCCi,vSTi,wSTi,vdi,wdivdjk,wdjk均为松弛参数。式(18) 表示计算每条单链的总成本,包括四项,其中第一项为单链各阶段的跨链成本之和,其他三项分别为安全库存成本、在途库存成本、销售运作成本,分别由式(19)、(20)、(21)计算得到;式(22)- (26)为计算单链的累计成本;式(27)为单链对外服务时间表示;式(28)为根据文献[12]计算单链各阶段的安全库存;式(29) 为计算单链各阶段的净补货时间;式(30)- (31)分别为计算单链各阶段净补货时间的上下界;式(32)为计算单链各阶段节点的提前期;式(33)- (34) 为确保单链上下游阶段节点服务时间;式(35)为计算单链各阶段节点的需求均值和方差;式(36)为计单链上阶段节点最大产能,约束式(37)确保需求不超过单链各阶段节点最大产能; 式(38)- (39)为单链阶段节点订单采购比和跨链采购比所满足的约束; 式(40)- (41) 为盟主分配给各单链的订单比及所满足的约束。式(42)为判断单链节点是否跨链采购。

四、模型求解

这里采用文献[19]提出的主控式ALC方法协调求解盟主子系统模型和单链子系统模型。每个子系统采用启发式遗传算法进行局部优化求解。遗传算法是1969年霍兰德(Holland)提出的启发式进化算法[21],目前该算法被广泛用于供应链管理领域等[8,22]。遗传算法包括编码、初始化种群、适应值函数选择、遗产操作(选择、交叉和变异)等,以下為其具体过程。

(一)编码方式

对盟主子系统求解,其编码方式为:

求解单链子系统的编码方式为:

(二)种群初始化

在解空间中通过随机函数对种群进行初始化,为了加速遗传算法搜索过程,本文设计启发式算法去初始化单链子系统中染色体基因服务时间变量(STij);由式(28)可知,STij的可行解区间是

同样,盟主子系统中,染色体基因 (STL、STV(L)) 可以在可行解区间[0,-NLBL」+TL]内分别进行初始化。

(三)适应值函数

这里采用基于适应值排序(线性排序)设计适应值函数,首先计算每个染色体的目标函数值,然后按照目标函数值从小到大进行排序,最后,根据式(43)计算种群中染色体适应度值。

Fiti=2×i-1Popsize-1 (43)

其中,Popsize为种群规模,i(i∈[1,Popsize])为排序后染色体在种群中的位置。

(四)遗传操作

遗传操作包含选择、交叉与变异,这里采用精英策略进行选择操作。采取单点交叉,设交叉概率Pc=0.7,变异概率Pm=0.06。

五、实例分析

(一)实例说明及求解

产业集群中由盟主和三条单链构成的集群供應链系统如图3所示,每条单链由12个阶段组成的笔记本电脑装配供应链,其结构如图4所示(由文献[8]简化),图3、图4中的三角形()表示安全库存,圆()表示生产或者处理过程,单链的每个阶段包含一个或多个备选选项,图3中所示的Mijk表示第i条单链的第j个阶段制造商的第k个选项,Sijk表示第i条单链的第j个阶段供应商的第k个选项。而每条单链的销售阶段由单链盟主(即产业集群协会)负责,盟主负责接收市场订单,选择单链,分配订单给所选单链完成生产,分发产品给客户。市场产品的需求服从均值为μL=125、方差为σL=80的正态分布。一定时间内供应商和装配制造商的生产能力有限制。为了提高竞争力和服务水平,各单链的装配制造商和供应商都采用保证服务模式(即能及时响应客户需求),同时单链的每个阶段都根据自己的供给和需求进行安全库存设置。在订货周期开始前阶段节点接受来自相邻下游不同需求的订单,每个阶段采用基本库存策略检查库存后,向相邻上游发出订单,同时在订货周期结束前满足相邻下游阶段的客户需求。单链各阶段的备选选项如表2所示,服务水平参数αij=αL=98% (即Z=2.06),库存持有率hij=hL=40%,单链各阶段跨链采购单位成本cr为50美元,集群系统运作周期H为360天。

本文采用文献[19]提出的主控式ALC方法协调求解盟主子系统模型和单链子系统模型。相关参数设置为β=2.2,α0=0.1,γ=0.4,ε=0.01,外循环最大迭代次数为100,罚参数(如vTCi,wTCi,vCCi,wCCi,vSTi,wSTi,vdi,wdi,vdjk,wdjk)初始值均设置为1,dL1 ,dL2 ,dL3分别设置为[0,1]区间上的随机数,dirUjk的初始值均为0(r≠i,1,2,3),其他参数初始值[ST112,ST212,ST312]=[30,40,50], [TCL1,TCL2,TCL3]=[8.2150×107, 8.2155×107, 8.2156×107], [CCL1,CCL2, CCL3]=[1.7159×103, 1.7158×103, 1.7160×103]。盟主子系统和单链子系统求解的启发式遗传算法最大种群规模Popsize=200,迭代次数Maxgen=10,交叉和变异概率分别设置为pc=0.8 ,pm=0.027;所有实验计算在CPU 2.5GHz内存 4GB、Windows7/64位操作系统的计算机上,使用MATLAB 2012a编程实现。求解结果如表3、表4和表5所示。

由表3可知,盟主选择了单链3去完成订单生产,单链3的最小优化总成本为$8.2158×107,累计成本为$1.7161×103,对外服务时间为49天;表4说明集群系统总的优化配置成本为$8.4024×107,盟主的最优成本为$1.8656×106,同时,也说明了盟主和单链3所对应的最优安全库存成本(SSC)、在途库存成本(PSC)、销售运作成本(COGS),不管是盟主还是单链3,其运作成本都高于安全库存成本和在途库存成本;表5说明了单链3的各阶段的最优订单分配和对外服务时间情况,配置结果表明,各阶段订单优先分配给成本低、提前期长的选项;同时也说明了单链3的每个阶段均没有跨链采购(x3j的值均为0)。

(二)结果对比分析

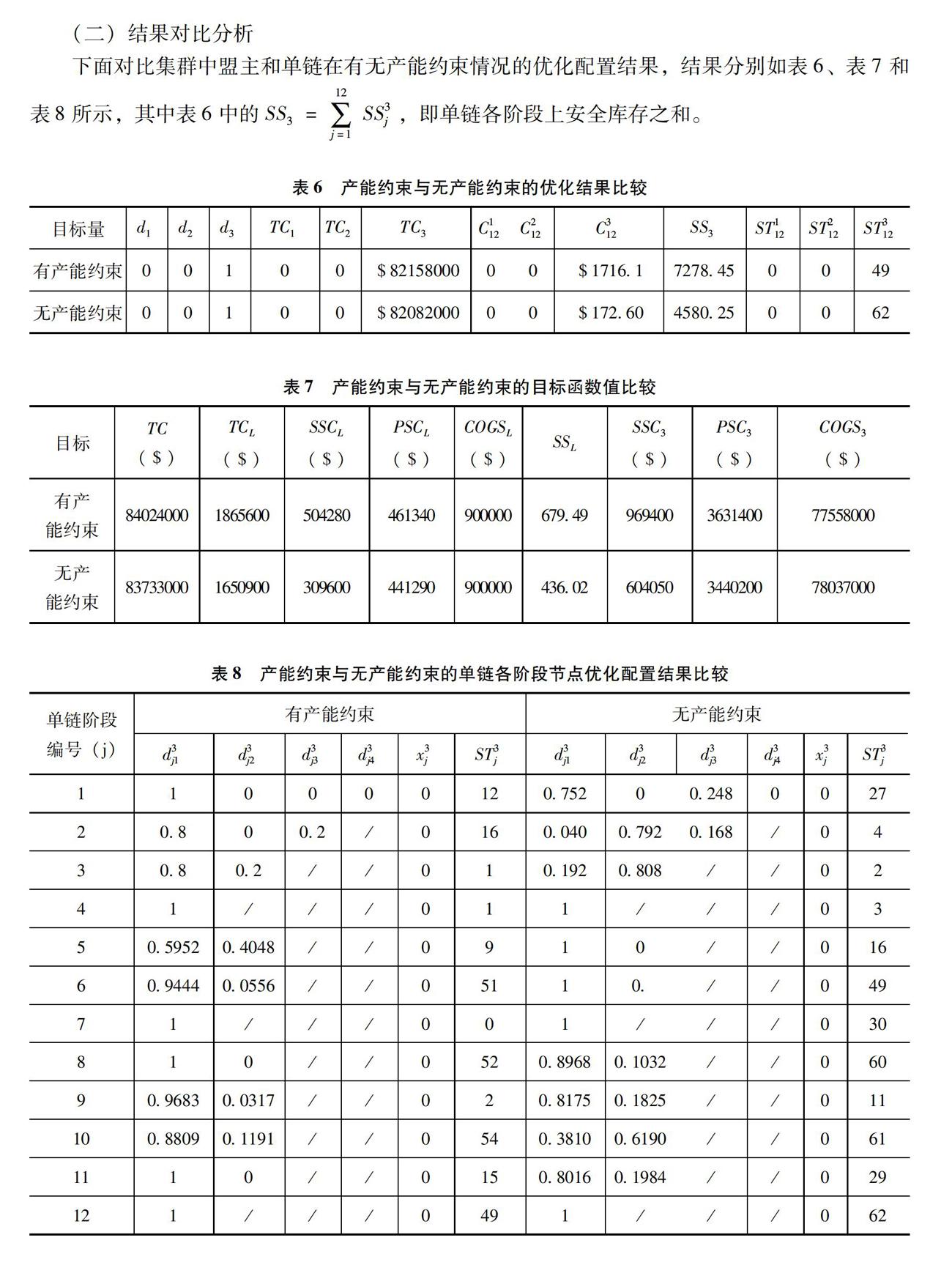

下面对比集群中盟主和单链在有无产能约束情况的优化配置结果,结果分别如表6、表7和表8所示,其中表6中的SS3=∑12j=1SS3j,即单链各阶段上安全库存之和。

表6说明,无论是在有产能约束还是无产能约束的条件下,盟主都选择了总成本最小单链3去完成订单生产。同时,表6和表7表明,在有产能约束条件下,集群系统总成本、盟主和单链的总成本、安全库及成本和在途库存成本均比无产能条件下高,单链3对外服务时间比无产能约束条件下短;但是,盟主的运作成本在有或无产能约束条件下均保持不变,单链3的运作成本在有产能约束条件下要高于无产能约束的运作成本。表8表明,在有产能约束条件下,单链各阶段的订单优先分配给成本低的备选选项,而在无产能约束条件下,单链各阶段的订单分配除了考虑成本低的备选选项外,还考虑了提前期较短的选项,而且对外服务时间一般比有产能约束条件下的都要长,因为安全库存比有产能约束条件下的少。此外,两种条件下,单链3的每个阶段均没有跨链采购(x3j的值均为0)。

六、结束语

本文研究了基于保证服务模型的集群式供应链优化配置问题,建立盟主和单链协作的分布式决策优化模型,并运用文献[19]中的主控式ALC方法协调求解模型,对盟主子系统模型和单链子系统模型分别采取启发式遗传算法进行了求解;比较了有限产能约束和无限产能约束两种条件下集群系统优化配置结果,得到如下几点启示:①集群系统为了及时响应外部需求,在有限产能约束条件下,盟主和单链常常比无产能约束条件下持有更高的安全库存,单链具有较短的对外服务时间;②在有限产能约束条件下,集群系统的总体成本比无产能约束条件下要高,但盟主的运作成本不受产能约束的影响;③在有限产能约束条件下,被选单链的各阶段优先考虑成本小的备选选项去完成订单生产; 而在无产能约束条件下,除了考虑成本较小的备选选项外,还考虑提前期较短的备选选项。

未来将在以下方面进行深入研究:①结合实际需求,进一步分析不确定需求对集群式供应链配置结果的影响;②本文仅考虑确定提前期的情况,而在实际生产中,提前期常常是不确定的,因此,将本文模型拓展适应于不确定提前期的实际情况将是下一步研究的内容;③本文仅考虑了单链产品物料清单(BOM )系数为1∶1和单一产品,对其他BOM系数和多种产品的情形也值得进一步研究。

参考文献:

[1]黄奇帆.疫情之下的全球产业链重构——发展水平分工与垂直整合相结合的产业链集群[J].中国经济周刊,2020(7):24-29.

[2]刘志彪.全球产业链集群戰略:中国应对全球供应链重组的政策举措和行动[J].经济研究参考,2020(10):5-10.

[3]BEAUDRY C, BRESCHI S. Are firms in clusters really moreinnovative[J]. Economics of innovation and new technology, 2003, 12(4): 325-342.

[4]PANDIT N R, COOK G A, SWANN G M, et al. A comparison of clustering dynamics in the British broadcasting and financial services industries[J]. International journal of the economics of business, 2002, 9(2): 195-224.

[5]黎继子,刘春玲.集群式供应链的界定和表征研究[J].软科学,2006(5):4-8.

[6]GRAVES S C, WILLEMS S P. Optimizing the supply chain configuration for new products[J]. Management science, 2005,51:1165-1180.

[7]SIMPSON K F.In-process inventories[J]. Operations research,1958(6): 863.

[8]HUANG G Q, ZHANG X, LIANG L, et al. Towards integrated optimal configuration of platform products, manufacturing processes, and supply chains[J]. Journal of operations management, 2005, 23(3): 267-290.

[9]LI H,WOMER K. Modeling the supply chain configuration problem with resource constraints[J].International journal of project management,2008, 26(6): 646-654.

[10]AMINI M, LI H T. Supply chain configuration for diffusion of new products: an integrated optimization approach [J]. Omega, 2011(39):313-322.

[11]YOU F, GROSSMANN I E. Integrated multi-echelon supply chain design with inventories under uncertainty: MINLP models, computational strategies[J]. American institute of chemical engineers journal,2010, 56(2):419-440.

[12]GRAVES S C, SCHOENMEYR T. Strategic safety-stock placement in supply chains with capacity constraints[J]. Manufacturing & service operations management,2016, 18 (3):445-460.

[13]聂笃宪, 屈挺, 陈新. 面向多源采购的多级供应链优化配置方法[J]. 工业工程, 2014, 17(4): 54-62.

[14]雷涛,屈挺,聂笃宪,等.产能约束下的多级装配供应链优化配置方法研究[J].工业工程,2014,17(5):93-98,107.

[15]ERUGUZ A S, SAHIN E, JEMAI Z, et al. A comprehensive survey of guaranteed-service models for multi-echelon inventory optimization[J]. International journal of production economics, 2016,172, 110-125.

[16]QU T, NIE D X, LI C D, et al. Optimal configuration of assembly supply chains based on hybrid augmented Lagrangian coordination in an industrial cluster[J]. Computers & industrial engineering, 2017: 511-525.

[17]聶笃宪,屈挺,陈新,等.基于增广拉格朗日协调的集群式供应链动态优化配置方法[J].计算机集成制造系统,2014,20(12):3111-3124.

[18]TOSSERAMS S, ETMAN L F P, ROODA J E. Augmented Lagrangian coordination for distributed optimal design in MDO [J]. International journal for numerical methods in engineering, 2008, 73(13): 1885-1910.

[19]聂笃宪, 屈挺, 王美林, 等. 复杂系统优化的主控式增广拉格朗日协调方法[J].计算机集成制造系统, 2017, 23(2) , 422-432

[20]ZHANG G, ZHANG Y F, XU X, et al. An augmented Lagrangian coordination method for optimal allocation of cloud manufacturing services [J]. Journal of manufacturing systems, 2018, 48: 122-133.

[21]HOLLAND J H . Adaptation in natural and artificial system[M]// Adaptation in natural and artificial systems[S.l.]: MIT Press, 1992.

[22]SAMADI A, MEHRANFAR N, FATHOLLAHI FARD A M,et al. Heuristic-based metaheuristics to address a sustainable supply chain network design problem[J]. Journal of industrial and production engineering,2018,35(2): 102-117.

Optimal Configuration of Cluster Supply Chain Based on Guaranteed Service Model

NIE Du-xian

(College of Mathematics and Informatics, South China Agricultural University, Guangzhou, Guangdong 510642)

Abstract: In order to rapidly respond to customer demand and guarantee customer service, single supply chains of cluster supply chains can hold certain safety stock to deal with demand uncertainty apart from orders cooperation between them. Simultaneously considering the orders cooperation between single supply chains, mode selection and inventory positioning of single supply chains, this paper employs augmented Lagrange coordination to establish a distributed decision model of cluster supply chains composed of brand operator (i.e. leader) and single supply chains integrating guaranteed service model with capacity constraints. Heuristic genetic algorithm is developed to solve sub-models. And some important management insights are obtained by analyzing and comparing the optimal configuration results under limited capacity constraints and infinite capacity constraints.

Keywords: cluster supply chains; supply chain configuration; guaranteed service model; augmented Lagrangian coordination; genetic algorithm