路基沉陷注浆施工技术应用探讨

文/熊光俊

1 注浆施工技术概述

路基注浆施工主要借助注浆设备钻孔,并在液压、气压等原理下,采用注浆管将浆均匀分层注入软弱地层,通过浆液的渗透、填充及挤密作用彻底排出软弱地层内的水分与空气后充满间隙,以减少间隙、提升强度。待浆液凝结后便会与原软弱地层胶结为强度大、防水性能强、物化稳定性良好的整体性结构,达到软弱病害路基加固的目的。

2 工程概况及施工方案设计

2.1 工程概况

某公路南段设计桩号K045+340~K109+690,全长64.35km,2018年年底建成并交付使用。在试运行过程中,局部段路基存在路面下沉、边坡滑移等现象,个别路段边坡滑移甚至将混凝土路面拉裂,导致裂隙持续延伸扩大,严重危害到安全行车。为彻底消除路基路面安全隐患,2019年对病害路段进行了加固处理,但并未从根本上解决问题,病害隐患仍然存在且愈演愈烈。K067+511.2~K068+146 段混凝土拉裂宽度达21.2mm,沉降高差1.43cm,其余路段也存在不同程度拉裂与裂隙,公路路用性能严重下降,为此,必须对病害路段进行二次加固。

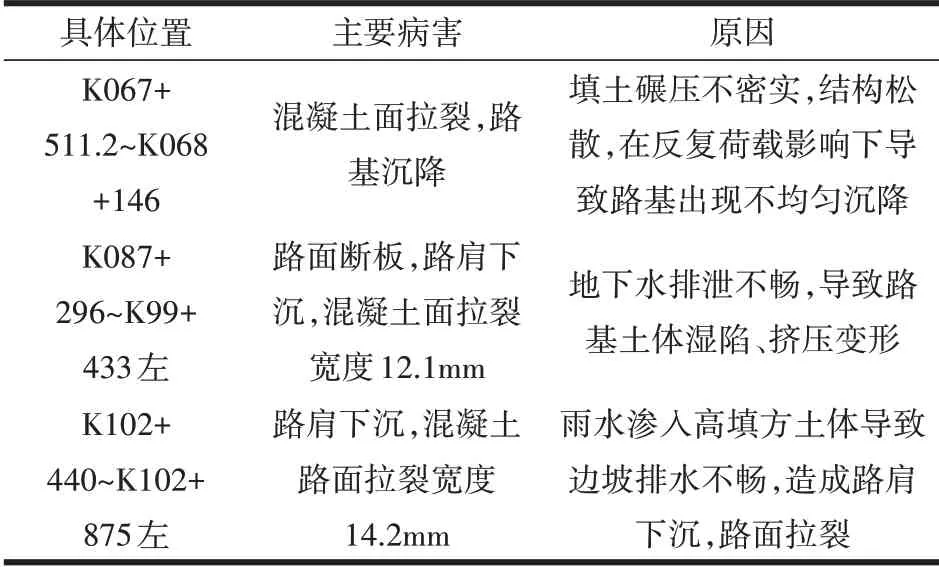

本公路所在地区主要为低山丘陵地貌,圆形丘陵顶部较为浑圆,且丘陵互不相连,自然坡度在10~30°范围,山坡和坡顶之间覆盖厚度不等的残坡积层,冲沟内为坡洪基层,路基沿线所覆盖的砂岩、粉砂岩等抗风化能力不强,在高填方及冲垮沟等区域普遍存在混凝土面板拉裂、路基沉降、路肩下沉,裂缝宽度较大等问题。究其原因主要是由于填方地段填土碾压欠密实,填土结构松散,地下水排泄不畅导致路基土体湿陷、挤压变形,未将路基基础面淤泥质粉土和软基彻底清除,在行车等荷载作用下导致路基土局部液化流变,出现竖向和侧向变形及沉降破坏。具体见下表。

表1 各路段病害及原因

2.2 施工方案设计

通过提升病害路段强度土体强度,将路基和构筑物之间的孔隙回填至设计强度,使填方路基力学强度与密实性显著增强,阻止地下水对路基的渗透性破坏,保证路床与混凝土路面恢复至设计标高。

根据对本公路地质条件及沉陷病害原因的分析,拟定以下加固方案:对于路基沉降已基本趋于稳定且路面与路床间存在孔隙的病害部位,应回填注浆、挤密注浆;对于K102+440~K102+875等高填方、跨冲沟路基和边坡变形路段,应注浆后将钢筋插入注浆孔内,形成支挡桩群,阻止路基沿边坡向临空面滑动,对高填方、混凝土路面裂缝较宽部位还应进行挤密注浆;对于K087+296~K99+433 段因地下水排水不畅、边坡填土体被破坏的路肩下沉、路面裂缝施工段,应在注浆施工的基础上增设边坡渗沟加速排水。

3 注浆施工工艺

3.1 选择注浆机具

路基沉陷注浆技术分为纯压力式注浆和循环式注浆两种。前者主要适用于吸浆量较大的一般土体,后者则适用于吸浆量小的裂隙岩体。根据本工程地质条件,钻孔设备选用XY-100 型回旋式钻机或冲击钻机。按照浆液浓度决定采用配备拌料筒和高压注浆管路系统的BW-150 型注浆泵。为保证注浆管路畅通,注浆泵设计工作压力应为注浆压力最大值的1.5 倍。拌和机械应确保浆液连续均匀拌制,在注浆泵和注浆孔口增设压力表[1]。

3.2 选定注浆材料

公路路基沉陷注浆是在设计注浆压力下,使浆液克服阻力不断入渗孔隙及裂隙,注浆压力越大,则裂隙吸浆量越多,浆液扩散距离也越大。在保证地层结构不被破坏情况下完成注浆,浆液尺寸必须比土体裂隙尺寸小,才能保证浆液符合可灌性[2]。所以,必须根据土体条件、注浆目的等加强注浆材料选择,保证注浆施工效果。注浆材料通常由主剂、溶剂、外加剂等按设计比混合而成。

3.2.1 主要材料

本工程选用强度等级42.5 的普通硅酸盐水泥,水灰比根据吸浆量确定为0.8 和0.5,单孔水泥注入量在1.0t 以上时,掺加设计比例的粉煤灰混合浆液为注浆材料,水:水泥:粉煤灰配合比为0.5∶1∶0.35,注浆材料的抗压强度应至少为5MPa。

3.2.2 速凝剂与缓凝剂

纯水泥浆液凝结时间较长,很容易受到水的稀释与冲刷。为此,在纯水泥浆液中掺加一定比例的速凝剂,缩短水泥浆液凝固时间,本工程掺加水泥重量3%的水玻璃或5~25%的石灰。

按照设计比在水泥浆液中掺加水玻璃或石灰后如果浆液凝结时间过短,无法符合设计要求的情况下,则可掺加水泥重量2~3.5%的磷酸二氢铵等缓凝剂,适当延长浆液凝结时间并提升浆液在土体和裂隙中的渗透力[3]。

3.3 浆液配置

对全部制浆材料应进行称量,并将称量误差控制在5%以内,浆液搅拌均匀后进行密度测量。纯水泥浆液使用普通拌合机搅拌时时间应至少为90s,使用拌合机搅拌时间至少30s。使用前进行浆液过筛处理,浆液制备后4h 内必须用完。细水泥浆液及稳定浆液应掺加减水剂后通过搅拌机拌合均匀,按照试验结果控制拌合时间,细水泥浆液制备好后应在2h 内用完。浆液输送速度应控制在1.5~2.0m/s,浆液温度应不超出10~40℃。

3.4 布设注浆孔

在各加固处理段布设2~3 个勘探孔,用于检查该处理段填筑土实际厚度、分层结构及密实度等情况。由技术人员根据检查结果进行填筑土质量、不良地质等问题的判断,探明造成路肩沉降、混凝土路面开裂等的具体原因,进一步确定注浆孔深度。本工程勘探孔孔深为穿过路基并深入原状粉质土1~2m。

注浆孔孔深为深入填方路基0.3~0.5m,对于软基应深入0.5~0.8m。注浆孔布设型式包括梅花形、方格形和六角形等,方格形注浆孔方便注浆孔的补加,对于地形复杂区域较为适用;梅花形和六角形注浆孔补加难度大。本工程预计注浆后无需再进行注浆孔补加,按梅花状进行注浆孔布设,第Ⅰ序孔距控制在5.0m,第Ⅱ序孔距应控制在2.5m,回填注浆和挤密注浆行距分别控制在3.0m 和2.5m。钻孔布设位置误差保持在5cm 以内,孔垂直度误差不超过1.5%,孔底沉渣厚度最大为20cm。

3.5 注浆压力及注浆方法

根据上覆土层厚度和试验所确定的本公路工程路基沉陷注浆压力为0.2~0.4MPa。注浆施工分二序孔进行,每孔应自下而上分段注浆,每段注浆深度0.75m,每孔注浆2~3 遍,直至达设计注浆量[4]。

注浆开始前必须全面检查施工机械、仪器仪表、注浆管路、注浆材料等到场情况及性能。注浆一旦开始必须连续进行,不得中断。注浆量应控制在8~10L/s。在压注拌合均匀浆液的过程中不断搅拌,注浆过程中随着压力由小变大,注浆量也随之逐渐增加,待注浆压力达1.0MPa 时稳压3min 后结束一孔注浆。如果注浆过程中注浆量没有原因地超常增加,表明注浆孔内可能存在裂隙,必须停止注浆,待孔内浆液凝固后再恢复注浆。

3.6 注浆结束标准

待注浆达到设计终压压力要求且稳压15min 即可结束注浆。若出现地面冒浆现象,应暂停注浆并封堵冒浆口或继续间歇注浆,待注浆量达设计值时结束。注浆结束后,通过混凝土按至少30cm 的设计封填深度封孔处理,并待封孔层混凝土达设计终凝强度后移位至下一注浆孔。

4 注浆效果检查

4.1 钻孔取芯试验

根据对不同序孔路基土样的分析发现,混凝土路面以下1.0m 处的土体注浆难度较大,1.0m 以下的土体分层厚度大且界面已经充填有0.2~1.0m 厚的水平状浆脉,连续性符合设计要求。注浆孔沿填土呈网脉状、薄层状分布,且浆脉厚度在0.6~1.0cm 范围内,仅局部呈2.5~15cm 厚的块状。所以,浆液充填分布广泛,形态多样,路基土体内各类孔隙充填效果良好[5]。

4.2 标贯试验

本公路路基沉降病害注浆加固施工结束后,标贯试验结果表明,注浆施工前击数最小值Nmin=3 击,最大值Nmax=6 击,标准值N=4 击,承载力标准值为126kp;注浆施工后标贯试验N 值显著提高,Nmin=8 击,最大值Nmax=14 击,标准值N=11 击,承载力标准值升至280kp。压密注浆施工路基加固效果显著,路基承载力提高。

5 结语

本公路路基沉陷段注浆施工结果表明,注浆施工技术因免去了开挖换填施工环节,避免了开挖废弃物对环境的污染,使加固施工时间大大缩短,注浆施工对天气及施工环境要求较低,施工设备材料要求简单。注浆加固施工过程中可以半幅施工,对交通通行影响较小,加固效果良好,经济效益、社会效益和环境效益十分显著。