采空区治理再生骨料浆液物理性能及长期强度特性研究

何 骞

(中煤科工生态环境科技有限公司,北京 100013)

煤炭是我国的基础能源,采矿过程中留下诸多采空区[1],随着采空面积不断扩大,引起滑坡、地表塌陷、矿震等各类地质灾害,威胁生命安全、破坏生态环境[2-3]。而在城市近郊的采煤沉陷区上,难以进行高强度工程建设,严重制约了城市扩展以及道路交通的发展[4-6]。因此,做好采煤沉陷区治理对经济发展、人民财产安全至关重要。注浆充填是治理城市及道路下伏采空区的主要手段[7-9],而浆液的性能及类别对治理效果起着关键作用。当前,针对水泥、粉煤灰等为主要材料的综合性稀浆研究较多,各学者从微观角度、宏观物理特性及力学性能方面研究总结了此类浆液的综合性能及实际应用效果[10-12],为工程实际应用提供了参考。此外有研究人员根据实际需要在浆液中加入水玻璃、氢氧化钙等外加剂,以改变浆液凝结时间、提高早期反应效率等[13-15],优化了浆液性能。近些年,为拓展应用范围、节约工程费用,诸多学者在稀浆中加入黏土、砂子等材料,研究高浓度骨料浆液的流变特性、强度特性[16-17],以及颗粒级配对骨料浆液物理力学性能及输送特性的影响[18-19],为骨料浆液在注浆工程中的应用提供依据。但以上研究都是以水泥、粉煤灰、沙子等为基料,随着国家对生态环境的日益重视,沙子的采销等有严格的规定,采挖沙子价格较高且破坏生态环境。此外,我国部分区域粉煤灰价格随季节变化浮动较大[20],鲁西南地区每年春、秋季每吨粉煤灰价格可达200元以上,且严重供不应求,提高了实际充填治理成本。

而随着城市的发展,建筑固废处理成为一大难题,阻碍了建筑施工及城市空间的有效利用,产生较大的环境污染[21-23]。建筑固废主要由砖、混凝土及少量的土组成,是良好的充填治理材料。因此将经过破碎筛分后的建筑固废,应用于采空区注浆,制成再生骨料新型充填浆液,研究其各项物理性能及在不同养护条件下的长期强度特性,代替部分粉煤灰,节约治理成本、为城市建筑固废处理带来新途径。

1 试验材料及方法

1.1 试验材料

试验材料主要为水泥、粉煤灰、再生骨料。水泥为PF32.5 粉煤灰硅酸盐水泥,其物理力学性能测试结果见表1,凝结时间、安定性均为水泥标准稠度净浆测得。粉煤灰为电厂所取的三级灰,其物理与化学性能测试结果见表2和表3。

表1 水泥物理力学性能测试结果Table1 Test results of physical and mechanical properties of cement

表2 粉煤灰物理性能测试结果Table2 Test results of physical properties of fly ash

表3 粉煤灰化学成分测试结果Table3 Test results of chemical composition of fly ash

再生骨料取自济宁周边建筑固废,经过专业定制的破碎系统破碎筛分所得,再生骨料颗粒级配曲线如图1,骨料各粒径级配均匀,巨大颗粒占比较小,小颗粒均布于大颗粒之间,且大颗粒本身具有一定缝隙。其中,颗粒粒径全部小于1.18mm,属于GB/T14684—2011中规定的细料集,且满足骨料充填粒径要求[24-25],可用于试验及实际应用。

图1 再生骨料颗粒级配曲线图Fig.1 Particle size distribution curve of recycled aggregate

1.2 试验方法

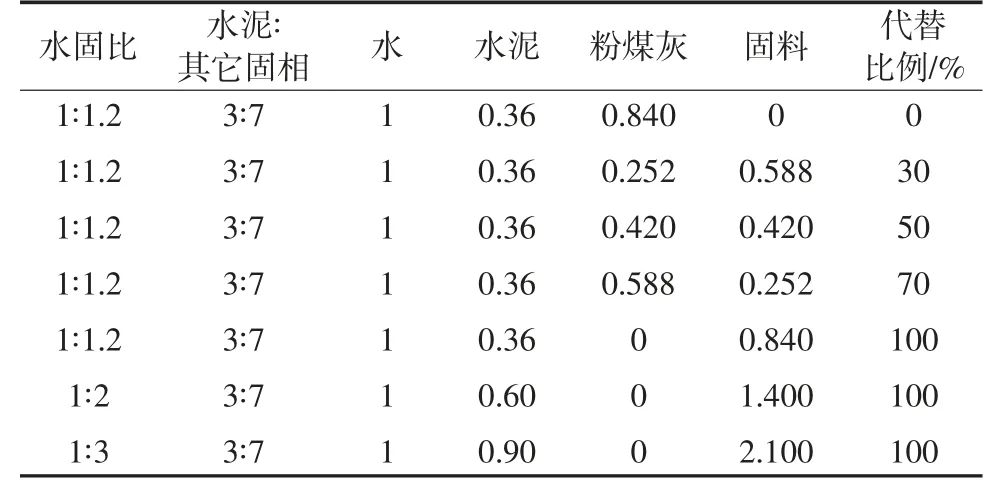

本研究旨在研究再生骨料代替部分粉煤灰,制成不同配比的新型充填浆液,应用于采空区注浆。设计以纯水泥粉煤灰浆为对比组,然后添加不同比例再生骨料代替相应的粉煤灰。试验取水固比为1∶1.2 ,即水∶(水泥+粉煤灰+再生骨料)=1∶1.2 及水固比1∶2、1∶33种比例,水泥与其它固相的质量比分别为2∶8和3∶7,在此条件下,再生骨料的代替比例(占粉煤灰的质量百分数)分别为0、30%、50%、70%、100%,2组浆液配比见表4和表5。

表4 1#浆液配比方案Table4 Proportioning schemes for1# slurry

表5 2#浆液配比方案Table5 Proportioning schemes for2# Slurry

2 结果分析与讨论

本研究浆液结石体分别在标准恒温养护箱和纯水状态下进行养护,2个作为对比组。纯水下养护时,将试块放入预先加工好的水箱内,水箱放于室温环境。不同配比下,各指标的试验结果见表6和表7。

表6 1#浆液物理力学性能试验结果(水∶固=1∶1.2水泥∶粉煤灰=2∶8)Table6 Test results of physical and mechanical properties of1#slurry(water∶solid=1∶1.2,cement∶fly ash=2∶8)

表7 2#浆液物理力学性能试验结果(水∶固=1∶1.2水泥∶粉煤灰=3∶7)Table7 Test results of physical and mechanical properties of2#slurry(water∶solid=1∶1.2,cement∶fly ash=3∶7)

2.1 浆液结石率

结石率是浆液性能指标的重要参数,也是评判注浆充填治理效果的重要因素。浆液结石率越大,进入采空区后析水少体积变形小,充填效率越高。

针对不同种类浆液及不同采空区,结石率都有不同要求。不同代替比例下2种浆液结石率如图2。

由图2可知,随着再生骨料代替比例的增加,1#、2#浆液结石率总体呈减小趋势,当代替比例在50%以内时,1#、2#浆液结石率均大于85%,且大小相近;当代替比例大于50%时,1#浆液结石率减小速率大于2#浆液,但在代替比例70%时结石率基本保持在75%左右;当代替比例为100%时,2组浆液结石率都较低,其中1#浆液仅为53.5 %。出现上述趋势的原因如下。

图2 不同代替比例下2种浆液结石率Fig.2 Stone rate of two kinds of slurry under different replacement ratios

1)水泥水化和水泥粉煤灰遇水发生的物理化学反应,都会吸收大量水分,而再生骨料作为惰性材料,随着其比例的增加,即粉煤灰比例的减少,浆液中参与反应的有效成分减少,且随着骨料在浆液中分布的增多,一定程度破坏了水泥粉煤灰反应体系的整体性,浆液体系反应不够充分,固定的结合水减少。

2)再生骨料细度大于粉煤灰,比表面积较小,与水结合的能力小于粉煤灰,故浆液体系中析出的水量增加。

2.2 浆液流动度

流动度是浆液性能及工程实际过程中较为关键的指标,流动度过小浆液的可泵性差,且浆液在裂隙中扩散时较早沉积,扩散距离小,导致充填不充分,同时浆液的扩散范围达不到设计目的,影响总体灌注效果。流动度过大,在充填时不易在裂隙中停留,过度扩散,浆液流失较大,也影响治理效果。

在实际注浆过程中,不同类型浆液合理的流动度是长距离输送及稳定性的关键因素。本试验流动度测试按照SL62—2014《水工建筑物水泥灌浆施工技术规范》中的方法进行。不同代替比例下2种浆液流动度如图3。

由图3可知,随着再生骨料代替比例的增加,1#、2#浆液的流动度总体成增大趋势,当代替比例为70%时,1#、2#浆液流动度分别为44.1 、43.0cm,此时浆液有离析现象且流动度较大,当代替比例为100%时,1#、2#浆液流动度分别为46.8 、48.2cm,浆液离析现象明显且流动度过大,此点也可从结石率上反应。

图3 不同代替比例下2种浆液流动度Fig.3 Fluidity of two kinds of slurry under different replacement ratios

因此,随着再生骨料的增加、粉煤灰量的减少,浆液中自由水比例增加,黏稠度减小,内摩擦力减小,且浆液中水化产物减少,所以流动度总体增大。

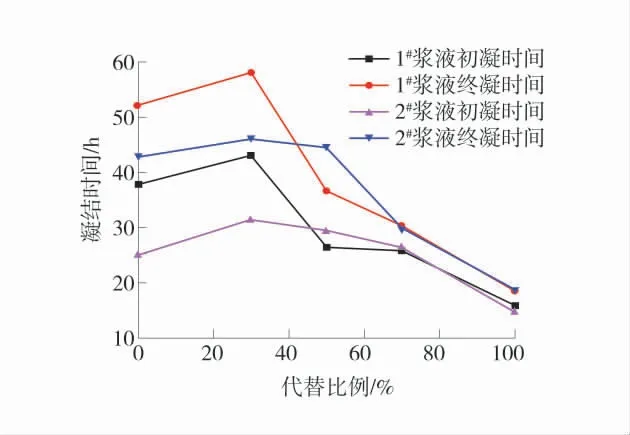

2.3 浆液凝结时间

注浆过程中工艺的调整常以凝结时间为依据,尤其是采用分段注浆、间歇性注浆及帷幕注浆时,凝结时间为间歇时间的长短提供重要参考。浆液凝结时间过长或过短,都影响着注浆质量。所以,在实际注浆前要进行大量试验,测定不同配比下浆液的凝结时间,此外注浆过程中调整配比或材料有变化时,都需进行凝结时间的测定。不同代替比例下,2种浆液的凝结时间结果如图4。

图4 不同代替比例下2种浆液凝结时间Fig.4 Setting time of two kinds of slurry under different replacement ratios

由图4可知,未添加再生骨料时,1#浆液初终凝时间均大于2#浆液,这是因为1#浆液粉煤灰比例较大。当加入骨料后,2种浆液的凝结时间相对于纯水泥粉煤灰浆液,都呈先增长后下降的趋势;当代替比例为30%时,由于此时浆液体系中粉煤灰仍占较大比例,水泥水化及粉煤灰火山灰反应仍快速发生,加入骨料后由于其颗粒较大,分散在体系的反应产物中,使得反应产物“絮凝”作用减弱,初终凝时间延长;随着骨料添加比例的增大,骨料与浆液体系的分布状态发生改变,水泥与粉煤灰颗粒填充在骨料中间,形成局部团聚,水泥水化产物及其与粉煤灰作用产物在小范围内形成絮凝体,将骨料连接,骨料量越大这种局部作用形成固体的速度越快,因此浆液体系的凝结时间总体减少。此外,由2.1 可知,随着骨料量的增加,浆液中固定的结合水减少,也使得反应时间减少。

2.4 浆液结石体强度特性

注浆充填是为了使浆液进入采空区后,形成的结石体和原岩共同作用,支撑采空区顶板、围岩,加固上覆岩层,从而使上覆岩层至地表长期稳定,因此,浆液结石体的长期强度特性极为重要,反映着结石体本身的力学性能。2种浆液结石体在标准恒温箱养护和水下养护条件下,各龄期强度特性随代替比例变化情况如图5和图6。

图5 不同养护条件1#浆液结石体抗压强度随代替比例变化情况Fig.5 The compressive strength of1# slurry stone body varies with replacement ratio under different curing conditions

图6 不同养护条件2#浆液结石体抗压强度随代替比例变化情况Fig.6 The compressive strength of2# slurry stone body varies with replacement ratio under different curing conditions

由图5和图6可知,①当结石体龄期为7d时,2组浆液均已具备一定强度值,2#浆液在对应比例下抗压强度大于1#浆液,当代替比例在50%以内时,2组浆液结石体抗压强度最小值为1.12MPa,最大值可达3.44MPa;②当结石体龄期为14d时,除代替比例为100%的1#浆液外,2种养护条件下所有浆液结石体抗压强度全部大于2MPa,且代替比例为0、30%、50%时,1#、2#浆液结石体强度远大于2 MPa,最小强度也达2.6MPa,因此在此龄期时,浆液结石体抗压强度已达到采空区充填治理规范要求;③当结石体龄期为28d时,代替比例为100%的1#浆液,标准养护、水下养护条件下结石体抗压强度分别为1.8MPa、2.6MPa,未达到2MPa。其余不同代替比例下,结石体抗压强度均较大,其中最小值为3.05MPa、最大值可达6.31MPa;④当结石体龄期为90d时,此时浆液反应基本完成,结石体抗压强度基本达到稳定值。各组抗压强度值相对于28d仍有所上升,但增长速率较慢,未出现强度下降的现象。图中数据也反映出,在达90d的养护过程中,浆液结石体抗压强度增长稳定,具有较好的实际应用性。

分析图5和图6的总体趋势可得如下结果:

1)纯水泥粉煤灰浆液结石体各龄期抗压强度大于其它各添加骨料的组别。

2)不同代替比例水下养护结石体抗压强度总体大于标准养护强度值,尤其是在养护时间为14d以内时,此规律较明显,随着养护龄期的增加,不同养护条件下抗压值趋于相近。

3)在对应代替比例下,2#浆液结石体抗压强度值基本大于1#浆液。当代替比例由70%增加到100%时,2组浆液结石体呈现相反的规律,1#浆液各组抗压强度程下降趋势,2#浆液各组抗压强度呈上升趋势,分析此规律,主要原因为浆液中水泥添加量的不同,当代替比例为100%时,浆液为纯水泥骨料浆,水泥水化产物将骨料连接、包裹,在共同作用下抵抗外界的力。2#浆液中水泥占比小,水化产物较1#浆液少,与骨料相互作用抵抗外界作用力的能力小,因此强度较小。

由以上结果可知,对于充水型采空区,浆液进入裂隙带、垮落带后,在扰动较小的情况下,其结石体强度形成规律与水下养护更接近。因此,本研究水下养护条件下浆液结石体抗压强度结果,更能为为浆液综合性能的判断、配比的调整提供参考依据。

2.5 高浓度浆液性能研究

以上研究均为低浓度浆液物理性能及强度特性,实际应用过程中,根据工程条件如控制浆液的堆积形态、节约成本等,需充填高浓度浆液。所以,在基于低浓度浆液试验结果的基础上,设计了2组高浓度再生充填浆液,即在代替比例为100%前提下,水固比取1∶2和1∶3。其试验结果见表6和表7。

从表6和表7中可知,4组浆液结石率都达到80%以上,且水固比为1∶3时结石率均在96%以上;当水固比为1∶2时,1#、2#浆液流动度分别为36.7 、36cm,此比例下浆液流动度良好且浆液离析现象不明显,浆液初凝时间分别为12.33h、15.5h,终凝时间分别为15.92h、18.17h;当水固比为1:3时,1#浆液流动度为19cm、2#浆液流动度为18cm,2组浆液流动度均较小,1#浆液凝结时间偏短,初、终凝时间分别为8.5h、11.33h。水固比1∶3时2组浆液流动度形态如图7。

图7 水固比1∶3时2组浆液流动度形态Fig.7 Fluidity morphology of two groups of slurry when water solid ratio is1∶3

4组高浓度浆液结石体在标准、水下养护时强度特性如图8。

从图8中可以看出高浓度浆液结石体抗压强度水下养护值仍大于标准恒温箱养护值,与低浓度浆液规律相似。其原因主要如下:

图8 不同养护条件下高浓度浆液结石体强度随时间变化情况Fig.8 Changes in the strength of high-concentration slurry stone body with time under different curing conditions

1)水下养护虽处于恒温环境,但其仍受外界环境影响,总体温度高于恒温箱,故浆液反应速度快,反应程度大。

2)测试了养护用水的pH值,呈弱碱性,此环境促进了粉煤灰的火山灰反应。

3)水下养护结石体表面水分充足,内部热量能够及时释放出去,防止了结石体内部开裂现象。

观察图8中强度变化结果可知,除水固比为1:2的1#浆液结石体,其7d的强度小于2MPa外,其余组别结石体抗压强度在2种养护条件下,7d时都大于2MPa,满足地下充填治理强度要求,在90d时,水固比1∶2,1#、2#浆液水下强度值分别为5.90 MPa、9.62MPa,水固比1∶3时,1#、2#浆液水下强度值分别为9.71MPa、15.94MPa。从图8中对比可知:在水固比为1∶3时,1#浆液与2#浆液结石体抗压强度相差较大;7d时(水下养护)强度相差3.32MPa,龄期为90d时强度相差6.23MPa;主要原因为水泥掺量的不同,所以在实际应用过程,可通过灵活调整水泥用量,保证浆液结石体良好的力学性能。

从分析结果并联系工程实际分析可知,在合理的设计配比前提下,当注浆量累计到一定程度,浆液进入采空区能形成良好的堆积或充分填充于裂隙内部时,结石体抗压强度能够得到保证,治理区域内总体抗变形能力也能较大提升。

3 不同类型采空区充填治理浆液优选

采空区注浆充填是1项集材料、工艺、设备于一体的综合治理技术,同时也需要对采空环境、裂隙发育情况、“三带”情况有良好的分析判断。所以,在研究材料及浆液性能的基础上,还需结合实际情况对不同配比的浆液进行优选,从而达到最好的治理效果及经济效益。本研究主要是将再生骨料制成新型充填浆液应用于采空区治理,故针对研究结果在实际应用时有以下建议:

1)本研究所配水泥粉煤灰浆液,各项物理性能良好、长期强度稳定,可应用于各类采空区治理,实际应用时结合注浆工艺合理调整。

2)水固比为1∶1.2 、代替比例为100%的1#、2#浆液,其结石率较低、浆液离析,不符合技术要求,因此不建议应用于实际工程;代替比例为70%时,对浆液扩散要求大、空洞大时,可结合采空区空洞大小、地下水情况酌情判断选用。

3)代替比例30%以内,可视为与水泥粉煤灰浆液具有同等效果,应用过程中应进行试注,确保合理工艺,水泥比例不能低于固相的20%,根据实际注浆情况合理增加;代替比例为30%~50%时,可用于充填部分小裂隙及较大空洞、缝隙、钻探过程有掉钻现象、帷幕孔中期注浆等各类情况。

4)本研究的高浓度浆液可用作采空塌陷空洞体积大或一些需要封堵地下巷道的采空区,由于其采空高度大、横向展布较长,所以其耗浆量大,前期用普通水泥粉煤灰浆液填充效率低,而高浓度浆液可得到有效利用。特别对于水固比为1∶3的膏体浆液,在对堆积体积要求较大的充填、堵水治理中,具有较好的应用前景,实际应用时根据工程情况动态调整比例,同时可添加适量粉煤灰增加和易性。

4 工程应用

山东某矿条带开采平面图如图9,该地区由于城市发展迫切需求,须将图中位置地下采空区治理后,才能确保地上土地的利用。根据资料收集及勘察情况表明,图中所框为部分工作面,A地块往西南为2条巷道,采空区处于全充水非充分垮落状态。

图9中工作面红色区域(A地块)地面为城市道路,不具备施工条件,此外为使工作面充填治理时浆液能够有效注入采空区,先对2条巷道进行充填。因此,采用定向钻探技术对巷道及A地块进行注浆充填,2个巷道孔设计孔深530m。如图9,施工顺序为ADX1、ADX2、DX1-1,每个孔钻探完成后即刻进行注浆。

图9 开采平面及注浆充填钻孔布置图(单位:m)Fig.9 Mining plane and drilling layout of the grouting filling

经过注浆治理,ADX1钻孔注2#水泥粉煤灰浆254m3、1∶3的高浓度浆液473m3后起压,扫孔后重新注少量水泥粉煤灰浆液再次起压,为确保巷道充分充填,重新沿ADX1孔的上层轨迹,开分支孔ADX1-1,完成后重新注2#1∶3高浓度浆168m3,水泥粉煤灰浆516m3,达到设计终孔要求,结束注浆。ADX2钻孔以间隔交叉的方式注入2#水泥粉煤灰浆449m3、2#1∶3高浓度浆1001m3后起压,扫孔后重新注入2#1∶2高浓度浆90m3、水泥粉煤灰浆228m3后结束注浆。DX1-1定向孔采用间歇式注浆,分别注入1#水泥粉煤灰浆644m3、2#代替比例为30%的低浓度浆液495m3后,又以交叉的方式注入1#1∶3高浓度浆液445m3、2#水泥粉煤灰浆1210m3钻孔起压,扫孔后注入2#水泥粉煤灰浆2463m3、2#1∶2高浓度浆液687m3达到结束标准。经过后检测及注浆分析表明,巷道封堵良好、A地块充填治理合格。研究所设计浆液得到良好的实际应用,节约了工期及治理成本。

5 结 语

1)2组再生骨料新型充填浆液的结石率、流动度、凝结时间基本满足正常注浆要求。浆液结石率随骨料代替粉煤灰比例增加而减小,浆液流动度与代替比例的大小成正比,浆液凝结时间随代替比例增加呈先增加后减小的趋势,当水固比为1∶1.2 、代替比例为100%时,浆液结石率低,存在离析现象。

2)1#、2#再生骨料新型充填浆液,28d结石体抗压强度远大于充填治理规范要求,90d时水下养护强度值最小为3.59MPa、最大值可达7.93MPa。固相比一定的纯水泥粉煤灰浆液结石体各龄期抗压强度大于其它各添加骨料的组别。

3)同配比的浆液,养护龄期小于14d时,结石体抗压强度水下养护值普遍大于标准恒温箱养护值,90d时2种强度值趋于相近,在充水型采空区,水下养护强度更能反应浆液进入采空区后结石体力学性能。此外,水固比相同时,合理增加水泥用量,能够保证良好的浆液结石体抗压强度。

4)本研究的高浓度充填浆液结石率、流动度、凝结时间、长期强度特性等物理力学性能均较好,水固比为1∶3、水泥占比30%时,浆液结石体28d抗压强度达到10.4MPa、90d抗压强度达15.94MPa。合理配比下,浆液进入采空区能够良好堆积、充填时,治理区域内岩体抗变形能力得到有效提升。

5)新型充填浆液综合性能良好,应用于不同垮落状态、不同裂隙发育情况的采空区时,需优选良好的配比,保证最佳的治理效果。浆液应用于实际工程,性能良好,工后检测合格,充填治理效果显著。

本研究所用的再生骨料具有良好的性能,可代替部分粉煤灰应用于采空区充填治理,有效解决了部分地区因材料供应不足耽误施工进度,降低了工程治理成本,合理利用了建筑固废,减小环境污染。