Fe/GO-粉煤灰对焦化废水的深度处理研究

刘丽娟,崔佳宁

(曹妃甸职业技术学院工程学院,河北唐山063200)

在焦化企业中,煤制焦炭、煤气净化及化学产品精制过程产生的废水称为焦化废水[1]。焦化废水成分复杂,不仅含有苯系同类物、芳烃、酚类及杂环化合物等大量有机物,还含有铵盐、硫化物、氰化物等无机盐。焦化废水具有色度高、水质波动大、生物毒性强、可生化性差等特点,是一种公认的难降解有机废水[2-3]。目前国内外多数焦化企业对废水处理采用“预处理+二级处理+深度处理”的工艺[4-5],其中深度处理是指在二级处理后继续对废水进行脱氨氮和降低COD含量等处理,最终使废水中各组分的含量指标达到《污水综合排放标准》,甚至是满足更为严苛的《炼焦化学工业污染物排放标准》要求,实现污水直排。

氧化石墨烯(GO)具有比表面积大、化学活性高等优势,在污水处理领域具有光明的应用前景[6]。粉煤灰作为焦化废料,随意排放到环境中会引起环境污染,破坏生态环境,如能对其加以利用则可实现变废为宝的目的。因此,笔者以某焦化企业的二沉淀池出水为研究对象,以Fe/GO-粉煤灰(海绵铁/氧化石墨烯-粉煤灰)混合物为废水的深度净化处理剂,对废水进行处理,以使净化后出水满足《炼焦化学工业污染物排放标准》(GB

16171—2012)中焦化废水直接排放的要求。实验探讨了废水pH值、Fe/GO质量比、Fe/GO复合物与粉煤灰质量比、Fe/GO-粉煤灰总投料量及净化曝气时间等参数对废水中COD去除效果的影响。Fe/GO-粉煤灰混合物处理焦化废水的技术不仅可以实现废水净化的目标,而且处理剂中加入了焦化废料粉煤灰,达到了废物利用的目的。

1 实验部分

1.1 焦化废水水质分析

焦化废水取自某焦化企业A2/O工艺处理二沉淀池出水,取3份废水试样,分别测定水中COD含量,并取平均值,原水pH值为7.42,COD含量为152 mg/L。为了满足《炼焦化学工业污染物排放标准》(GB 16171—2012)中焦化废水直接排放处理要求,需要对废水进行深度处理,使排放废水COD含量低于80 mg/L。

1.2 废水净化原理

选择Fe/GO-粉煤灰混合物为废水处理剂。Fe/GO-粉煤灰混合物中各组分在废水净化中的作用机理为:(1)选择海绵铁作为Fe/GO中的铁源,海绵铁是以零价铁与铁的氧化物为主要成分的多孔材料,具有比表面积大、比表面能高、溶铁速度快、电化学富集、氧化还原剂物理吸附性强等优势[7-8],可以有效去除废液中的有机废物及重金属离子。(2)GO为氧化石墨烯,氧化石墨烯不仅具有比表面积大、化学活性高的特点,同时材料表面含有丰富的羧基、羟基及环氧基等官能团,可以与废水中的芳香环之间产生强烈的π-π堆积作用、静电作用[9],从而通过吸附实现废液中有机物脱除。(3)在海绵铁和石墨烯间会发生铁碳微电解作用,可通过铁碳间的原电池反应、氧化还原反应、絮凝吸附及电富集作用,达到去除水中污染物的目的[10]。废水中,铁基与碳基材料会形成数量众多的微型原电池,可将有机物氧化分解;同时,在酸性环境中,海绵铁在处理废水过程中会形成Fe2+,经曝气氧化可转化为Fe3+,Fe3+是理想的胶体絮凝剂[11]。(4)粉煤灰是一种以Al2O3、SiO2及Fe2O3等物质为主要成分的多孔颗粒[12],属于焦化废料,粉煤灰可通过吸附、絮凝等物理化学作用,去除废水中的有机物及重金属离子,特别是活化改性后的粉煤灰,吸附性能可进一步提高。选择粉煤灰为废水净化处理剂,可实现粉煤灰资源再利用的目标,对发展循环经济具有重要意义。

1.3 实验原料

海绵铁(粒径1~3 mm,Fe2O3含量≥83%)、GO(工业氧化石墨烯,未经进一步纯化)、粉煤灰(企业自产,粉煤灰中的主要物质 SiO2含量58.36%,Al2O3含量27.82%,Fe2O3含量3.54%)、硫酸(分析纯,国药集团化学试剂有限公司)、氢氧化钠(分析纯,国药集团化学试剂有限公司)。

1.4 实验方案

1.4.1 制备铁碳复合前驱体

首先将海绵铁置入球磨罐中,在球磨机上以800r/min速率球磨1 h,然后将球磨后的海绵铁粉末过200目筛,选取筛下物;再将GO加入到圆底烧瓶中,加入蒸馏水超声分散0.5 h;接着按照Fe/GO=0.5∶1~3∶1的比例将海绵铁缓慢加入到圆底烧瓶中继续超声震荡2 h,超声过程中圆底烧瓶内持续通入氮气,超声结束后将产物离心分离并干燥24h。

1.4.2 制备改性粉煤灰

将粉煤灰原料置入球磨罐中,在球磨机上以800 r/min速率球磨1 h,然后将球磨后的海绵铁过200目筛,选取筛下物。将粉煤灰转入圆底烧瓶中,加入蒸馏水使其分散,放入微波炉中,800W加热15 min,加热过程伴随回流冷凝;微波反应后将产物离心分离,接着向粉煤灰中缓慢加入1 mol/L的NaOH溶液,使混合后的样品中粉煤灰含量为0.2 g/mL,放入微波炉中,500W继续加热15 min,加热过程伴随回流冷凝;微波反应后将产物离心分离,蒸馏水洗涤至中性并干燥24 h。

1.4.3 废水深度处理实验

量取一定体积废水于烧瓶中,向其中投入一定量铁碳复合物及改性粉煤灰,边搅拌边缓慢加入H2SO4或NaOH调节pH值,然后将体系连续曝气一定时间后再静置30 min,经过滤后吸取溶液上清液,测定并计算处理后水样的COD去除率。具体实验流程如图1所示:

图1 焦化废水处理工艺流程

1.5 水样中COD含量及去除率测定方法

按照GB 11914—1989标准进行吸附后水样中COD含量及去除率的测定与计算。

2 实验结果与讨论

2.1 体系pH值对出水COD去除率的影响分析

控制反应体系中Fe/GO-粉煤灰投加量为10 g/L(其中,Fe/GO与改性粉煤灰质量比4∶1,在Fe/GO混合物中,Fe/GO质量比为 2∶1),用0.1 mol/L的H2SO4或0.1mol/L的NaOH调节废水 pH 值分别至 pH=2,3,4,5,6,7,8,室温条件下300 r/min连续搅拌并且持续曝气60 min,静置30 min,再经过滤分离后吸取清液,测定并计算处理后水样的COD去除率。

由图2可知,焦化废水中COD的去除率随体系pH值增大而呈现出先增加后降低的趋势,说明酸性环境有利于Fe/GO-粉煤灰去除废水中的有机质。Fe/GO-粉煤灰去除废水中有机质遵循“吸附-电解”原理,首先,疏松多孔的海绵铁、拥有极大比表面积的石墨烯以及粉煤灰均可以快速吸附废水中的有机质,同时粉煤灰在酸性环境中释放出大量Al3+、Fe3+和H2SiO3,使其具有混凝作用。其次,酸性环境有助于铁碳原电池电解反应的发生,另外GO加速了海绵铁微电解,更加有利于有机质吸附于混合材料表面后实现化学降解。此外酸性环境中Fe2+/Fe3+电极电位高于中性及碱性条件下的电极电位,加速了有机物降解。但pH值<3时,部分海绵铁中的Fe和溶液中的H+发生置换反应,溶液中形成的铁碳原电池数量不足;

pH值从2升至3时溶液中形成的Fe/G原电池数量增加,加速了有机物分子断键降解速率,同时也能够进一步增强石墨烯及粉煤灰的吸附效果。由图2可以看出,pH值=3的酸性环境COD去除率最高,可达66%,3为最适宜pH值。

图2 体系pH值对废水中COD去除率的影响

图3 Fe/GO质量比对废水中COD去除率的影响

2.2 Fe/GO质量比对出水COD去除率的影响分析

在铁碳复合物制备中,控制Fe/GO质量比为0.5∶1~3∶1,Fe/GO-粉煤灰总投加量为 10g/L(Fe/GO复合物与改性粉煤灰质量比4∶1),体系pH值=3,室温条件下300 r/min连续搅拌液体并且持续曝气60 min,静置 30min,再经过滤分离后吸取清液,测定并计算处理后水样的 COD去除率。

由图3可知,焦化废水中COD的去除率受Fe/GO质量比影响显著,当 Fe/GO质量比为0.5∶1时,COD去除率仅为41%,这主要是由于Fe含量过少,溶液中形成的铁碳原电池数量较少,体系中粉煤灰及石墨烯的吸附作用虽然显著但微电解效应不显著,COD的去除率较低;随着Fe/GO质量比增加,体系中铁碳微电池数量增加,不仅加速了有机物分子断键降解速率,且电解对吸附过程起着增效作用;但Fe/GO质量比增加到3∶1时,由于Fe含量增加,Fe与H+作用增强,产生更多的H2和Fe2+,使溶液pH值提高,·OH含量增加,同时Fe3+含量也会增加,Fe3+离子的羟基配位效应增强,Fe(OH)3和H2微气泡附着于物料表面,减少了物料的活性位点,且铁碳原电池数量减少,效率降低,抑制了有机物降解效果,综合考虑,Fe/GO质量比为2∶1最佳,COD的去除率可达66%。

2.3 Fe/GO与粉煤灰的质量比对出水COD去除率的影响分析

室温下,控制体系pH值=3,Fe/GO质量比为2∶1及Fe/GO-粉煤灰总投加量为10 g/L的前提下,调节 Fe/GO与粉煤灰的质量比为1∶1~5 ∶1,300r/min连续搅拌并且持续曝气60 min,静置30min,再经过滤分离后吸取清液,测定并计算处理后水样的COD去除率。

图4 Fe/GO复合物与粉煤灰质量比对废水中COD去除率的影响

由图4可知,焦化废水中COD去除率随投加料中Fe/GO与粉煤灰质量比增大而增大。当Fe/GO与粉煤灰质量比为1∶1时,COD去除率较低,这是因为体系中Fe/GO含量低,形成的原电池数量少,活性物质含量低,另外,虽然粉煤灰对废水中有机物以吸附和絮凝沉淀为主,但其效能远不及Fe/GO复合物,这使得体系COD去除率较低。随着投加料中Fe/GO复合物含量增大,COD去除效果逐步提高,当Fe/GO与粉煤灰质量比为5∶1时COD去除率达到最大,但比较Fe/GO与粉煤灰质量比为4∶1和5∶1时发现,COD去除率由66%提升至70%,增加有限,但处理剂生产成本增加且Fe/GO与粉煤灰质量比为4∶1时以达到废水直排的COD含量要求。因此,综合考虑选择Fe/GO与粉煤灰质量比为4∶1。

2.4 反应时间对出水COD去除率的影响分析

室温条件下,控制反应体系中Fe/GO-粉煤灰投加量为10 g/L(其中,Fe/GO与改性粉煤灰质量比4∶1,在Fe/GO混合物中,Fe/GO质量比为2 ∶1),体系 pH 值=3,300 r/min连续搅拌并且持续曝气5 min、10 min、30 min、60 min、90 min、120 min,曝气完成后立即过滤分离固液混合物,取清液测定并计算处理后水样的COD去除率。

图5 Fe/GO-粉煤灰投料时间对废水中COD去除率的影响

由图5可知,Fe/GO-粉煤灰投入废水10 min时,废水中COD去除率可达28%;当投入30 min时,COD去除率达到51%;反应60 min时,COD去除率可达66%,继续延长投料时间,虽然COD去除率仍有提高,但提高不多,说明Fe/GO-粉煤灰除废水COD的反应速率较快。为确保反应完全,综合考虑选择Fe/GO-粉煤灰投料时间确定为60 min。若生产任务紧急时,为了增加装置处理能力,则可将Fe/GO-粉煤灰混合物的投料时间减为30 min,虽净化效果较投料60 min的COD去除效果差,但已满足废水排放要求,此时出水口处COD值易受废水原水水质波动影响,需要持续监测出水口处COD含量,防止因废水原水中COD含量过高而造成出水口处COD排放不合格。

2.5 Fe/GO-粉煤灰总投料量对出水COD去除率的影响分析

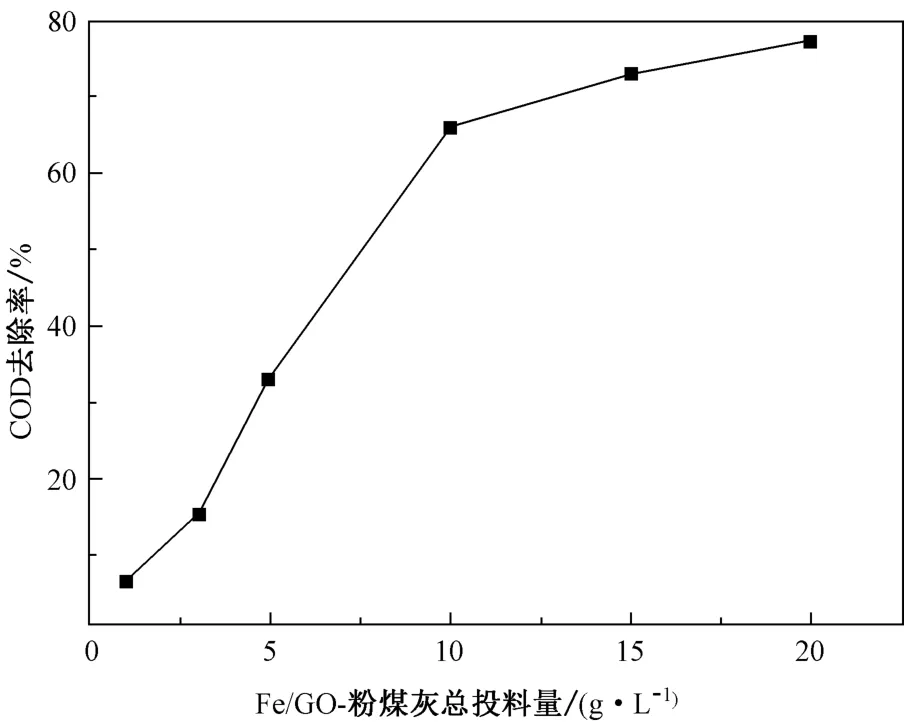

室温条件,调节废水pH值=3,控制总投料量分别为1 g/L、3 g/L、5 g/L、10 g/L、15 g/L、20 g/L(投料中Fe/GO与改性粉煤灰质量比4∶1,其中,在Fe/GO混合物中,Fe/GO质量比为2∶1),投料后,废水以 300 r/min连续搅拌并且持续曝气60 min,曝气完成后静置30 min,过滤分离固液混合物,取清液测定并计算处理后水样的COD去除率。

图6 Fe/GO-粉煤灰总投料量对废水中COD去除率的影响

图6表明,随着Fe/GO-粉煤灰总投料量增加,废水中COD去除率也逐渐提高,当投料药剂不足时,增加样品投料量可增加体系内铁碳原电池数量,并充分发挥石墨烯和粉煤灰的吸附作用,从而提高COD去除率。但样品投料量超过15 g/L时,COD去除率提升不显著,综合比较分析可知,Fe/GO-粉煤灰总投料量为10 g/L是最适宜的样品投料量。

3 结论

为使焦化企业的A2/O工艺处理二沉淀池出水废水符合《炼焦化学工业污染物排放标准》中焦化废水直接排放限值要求,向废水中加入Fe/GO-粉煤灰混合物进行深度处理。最佳处理条件为废水pH值=3,Fe/GO-粉煤灰混合物投料量10 g/L,在混合物中Fe/GO与改性粉煤灰质量比4∶1,其中,在Fe/GO复合物中,Fe/GO质量比为2∶1,废水曝气时间60 min,净化后废水中COD含量为52 mg/L,低于《炼焦化学工业污染物排放标准》中COD含量低于80 mg/L的要求,净化后废水调节pH值至6~7,可直接排放。Fe/GO-粉煤灰体系充分发挥了海绵铁和氧化石墨烯比表面积大、表面能高、化学活性好及铁碳微型原电池氧化降解有机物效率高的优势,同时,加入焦化废物粉煤灰为添加剂,实现了废物利用,也使Fe/GO-粉煤灰成为一种有光明应用前景的焦化废水处理剂。