GB/T 37910.2-2019标准解析

丁 杰

(上海材料研究所,上海 200437)

2019年8月,国家标准委发布了GB/T 37910.2-2019《焊缝无损检测 射线检测验收等级 第2部分: 铝及铝合金》。笔者从与此标准相关的射线检测国家标准框架、射线检测技术和评定要求等方面解析本标准。

1 标准体系构成及发展现状

焊缝无损检测国际(ISO)标准体系较为完善,其中既有对检测对象“焊缝”的质量等级划分和不同质量等级下可验收缺欠特征描述的标准,也有各种无损检测的方法和验收标准[1]。

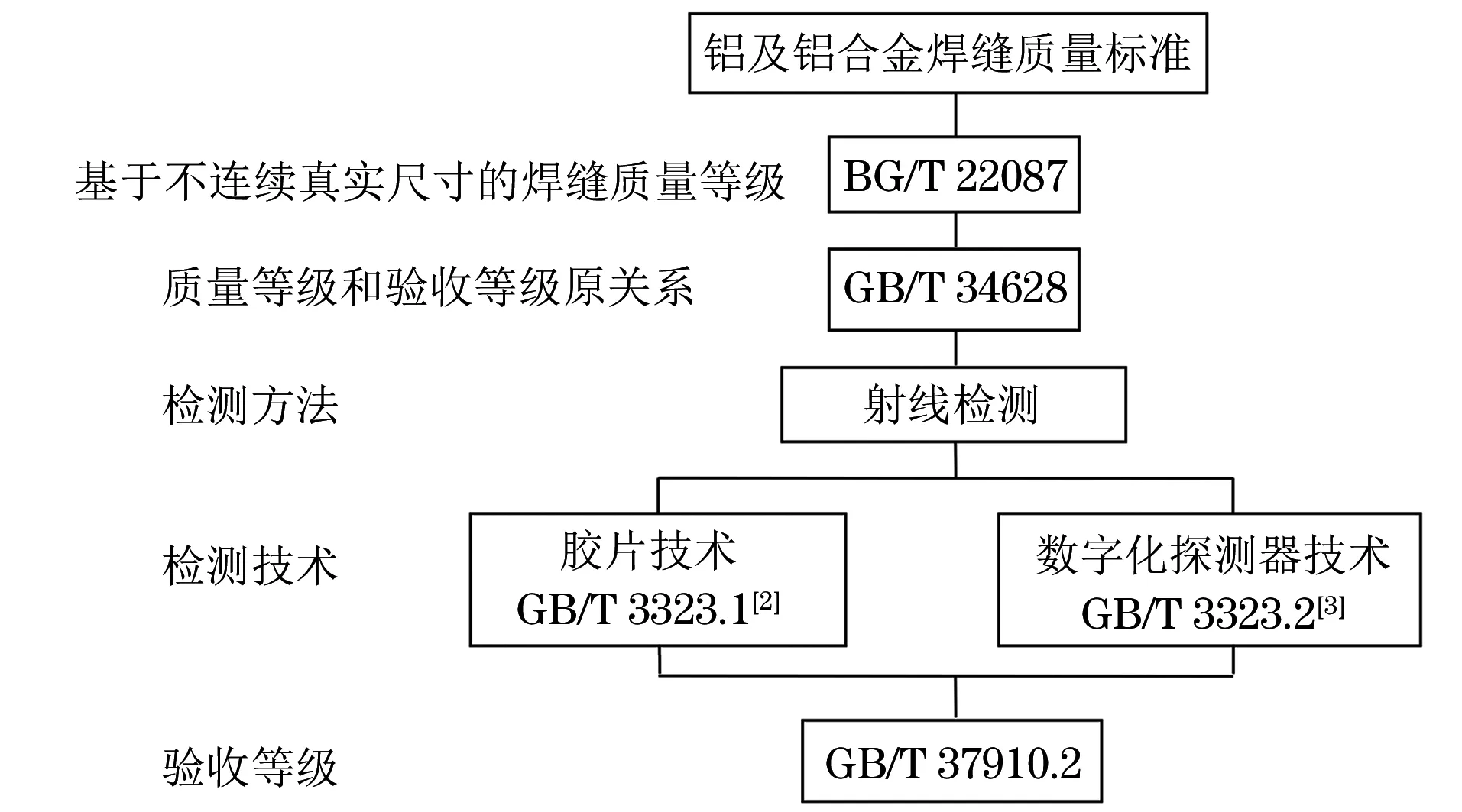

按照国家装备制造业重点领域国际标准转化工作计划安排,借助较为完善的焊缝无损检测国际标准(ISO)体系,我国已初步构建了焊缝无损检测国家标准(GB)体系。铝及铝合金焊缝射线检测的国家标准框架,如图1所示。

图1 铝及铝合金焊缝射线检测的标准框架

GB/T 22087-2008《铝及铝合金的弧焊接头 缺欠质量分级指南》等同采用ISO 10042:2005Welding-Arc-weldedjointsinaluminiumanditsalloys-Qualitylevelsforimperfections。ISO 10042现行有效的版本是2018版。ISO 10042给出了基于铝及铝合金焊缝缺欠真实尺寸的3种焊缝质量等级,质量等级B对应最高焊接质量要求,质量等级C对应一般焊接质量要求,质量等级D对应最低焊接质量要求。

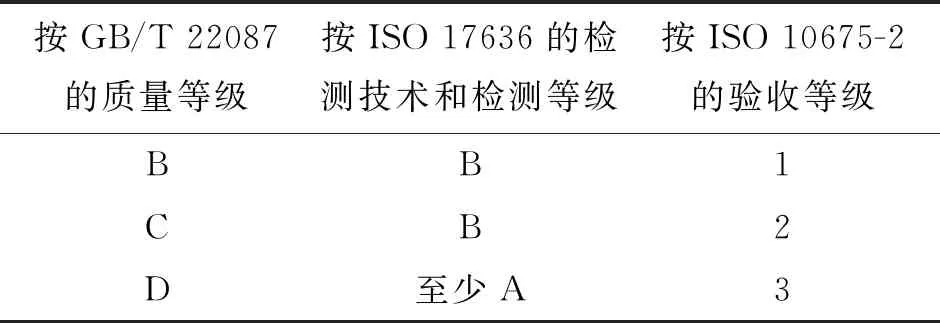

GB/T 34628-2017《焊缝无损检测 金属材料应用通则》等同采用ISO 17635:2016Non-destructivetestingofwelds-Generalrulesforfusionweldsinmetallicmaterials。ISO 17635:2016也是现行ISO标准。针对铝及铝合金焊缝不同的质量等级,GB/T 34628-2017规定了射线检测胶片技术和使用数字化探测器的X和γ射线技术的检测等级及其验收等级的对应关系。针对铝及铝合金焊缝检测对象,结合GB/T 34628-2017附录B标准体系框图,铝及铝合金焊缝射线检测的标准框架如表1所示(表中RT-S指计算机射线检测,RF-D指采用数字阵列探测器的DR检测)。ISO 10042不包含铝及铝合金焊缝缺欠如何检出的内容。检测人员根据合同各方规定的焊缝质量等级和无损检测方法,根据ISO 17635推荐的焊缝质量等级和无损检测方法及验收等级之间的对应关系,明确验收等级。

表1 胶片技术(RT-F)和使用数字化探测器的X和

2019年,国家标准委与GB/T 37910.2同期发布了2个焊缝射线检测国家标准,分别为GB/T 3323.1-2019 《焊缝无损检测 射线检测 第1部分:X和伽玛射线的胶片技术》(ISO 17636-1:2013,MOD)和GB/T 3323.2-2019 《焊缝无损检测 射线检测 第2部分:使用数字化探测器的X和伽玛射线技术》(ISO 17636-2:2013,MOD)。ISO 17636-1:2013 《焊缝无损检测 射线检测 第1部分:X和伽玛射线的胶片技术》和ISO 17636-2:2013 《焊缝无损检测 射线检测 第2部分:使用数字化探测器的X和伽玛射线技术》均为现行标准。我国在转化这两项ISO标准中发现ISO原文多处存在图文不一致的问题,经与ISO 17636工作组专家联系确认后修改了部分内容,确保国内实施正确的检测技术。2019年4月,ISO开启ISO 17636-1和ISO 17636-2的修订工作(目前状态为ISO/AWI ISO 17636-1和ISO/AWI ISO 17636-2),中国已加入这两项ISO标准的修订工作组,将该标准在国内转化过程中发现的问题带入工作组。

不论铝及铝合金焊缝采用何种射线检测技术进行检测,射线检测结果验收均使用GB/T 37910.2-2019。GB/T 37910.2-2019等同采用ISO 10675-2:2017Non-destructivetestingofwelds-Acceptancelevelsforradiographictesting-Part2:Aluminiumanditsalloys。ISO 10675-2:2017是现行版本,目前ISO正在筹备再次修订ISO 10675-2的工作,修改部分技术内容。

2 检测方法和检测技术的选择

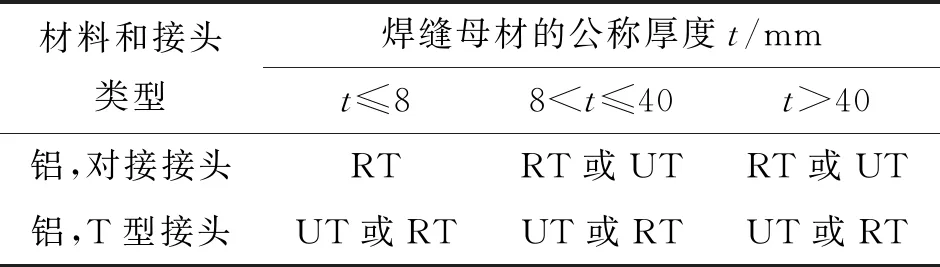

GB/T 34628-2017规定了铝及铝合金全熔透对接和T型接头内部不连续可接受的检测方法,如表2所示。对接接头常用射线检测(RT)方法,T型角接接头根据实际检测对象特点可选用射线检测或超声检测(RT)方法。

表2 全熔透对接和T型接头内部不连续可接受的

GB/T 3323.1-2019适用于胶片检测技术。GB/T 3323.2-2019适用于使用数字化探测器的X和伽玛射线技术。如果使用数字化探测器的X和伽玛射线技术检测等级的检测图像质量达到胶片技术检测等级的检测图像质量,则可认为二者的技术等级具有同等缺欠检测能力[4]。

在软件设计时采用C语言,需要一个高级语言开发平台,Atmel公司为开发使用AVR单片机提供了一套免费的集成开发平台AVR Studio,在本设计中主要利用HP info Tech的Codevision AVR编译器作为设计的开发软件。在温度控制算法中主要采用PID算法,将现场的各种扰动进行分析并补偿,达到温度控制的目的。

3 GB/T 37910.2-2019的主要内容

3.1 缺欠分类

GB/T 11345-2013 《焊缝无损检测 超声检测 技术、检测等级和评定》、GB/T 29711-2013《焊缝无损检测 超声检测 焊缝中的显示特征》和GB/T 29712-2013 《焊缝无损检测 超声检测 验收等级》与焊缝超声检测ISO标准存在一致性对应关系,与基于缺欠真实尺寸的焊缝质量等级ISO标准有密切关系,但是焊缝超声检测结果的验收等级评定还是基于显示的波幅和长度等信息来判定的。相较超声检测而言,射线检测的结果是图形显示,先根据图形判断显示性质,再判定显示是否符合验收等级,因此射线检测结果的判定,与基于缺欠真实尺寸的焊缝质量等级ISO标准的关联性更大,相互引用的内容更多。

GB/T 6417.1-2005《金属熔化焊接头缺欠分类及说明》(ISO 6520-1:1998,IDT)规定不论何种材料,金属熔化焊接接头缺欠分类规则都是一致的,且每一种缺欠均有明确的术语及其编号。焊缝射线检测前应按照GB/T 32259 《焊缝无损检测 熔焊接头目视检测》进行目视检测和评定,因此GB/T 37910.2-2019只规定了对接焊缝内部显示的验收等级。GB/T 37910.2-2019中对接焊缝内部显示的分类符合GB/T 6417.1-2005的规定,如表3所示。

表3 对接焊缝内部显示的分类

3.2 3个验收等级

GB/T 37910.2-2019规定了对接焊缝中显示的验收等级,分为1级、2级和3级。3个等级都不允许存在裂纹。1级不允许存在线性气孔、未熔合和未焊透。2级不允许存在线性气孔和未熔合。2级和3级可增加后缀“X”。验收等级2X和3X,表示对接焊缝中显示不仅满足相应的2级和3级要求,而且不允许存在长度超过25 mm的任何显示。

焊缝的质量等级一旦确定,意味着胶片技术和使用数字化探测器的X和伽玛射线技术的检测等级明确,同时也确定了焊缝的验收等级。检测人员按照方法标准(GB/T 3323.1-2019或GB/T 3323.2-2019)进行检测,按照验收标准GB/T 37910.1-2019 《焊缝无损检测 射线检测验收等级 第1部分:钢、镍、钛》或GB/T 37910.2-2019进行验收。

特别注意的是,检测人员不再像以往1级不符合看2级,2级不符合看3级的方法逐级评定,而是按照GB/T 37910.2-2019规定的相应等级进行符合性判定。焊缝射线检测结果符合相应的验收等级,即是该验收等级下各种内部缺欠的尺寸都应在验收等级给出的阈值内,只要有一种缺欠的尺寸超出验收等级,则应视为焊缝射线检测结果不满足该验收等级。例如,如果检测前明确是C级焊缝,那就意味着射线检测结果按照2级验收执行:检测人员只关注2级各类显示允许的尺寸范围,如果各类显示的尺寸在2级规定的阈值内,焊缝的射线检测结果即判定为2级,即使被检焊缝未发现任何显示,也应判定为2级;如果发现有任何一类显示的尺寸超出2级规定的阈值,检测结果即为不满足2级要求。

3.3 单个缺欠的验收评定

以球形气孔为例,球形气孔(2011)属于单个缺欠。测量气孔直径,结合直径和对接焊缝公称厚度之间的比例关系,判断球形气孔尺寸是否满足验收等级。条形气孔(2015)、虫形气孔(2016)、夹钨(3041)等单个缺欠也按照相应等级规定的阈值评定。

3.4 均布气孔(2012)的验收评定和缺欠面积占比

评定均布气孔(2012)时应计算缺欠面积占比。缺欠面积占比是缺欠投影面积总和在L×Wp区域中的百分比,见式(1)。

A=(n×Sd)/(L×Wp)

(1)

式中:A为缺欠面积占比;n为规定区域内的缺欠数量;Sd为规定评定区域内的各类缺欠面积总和,mm2;L为焊缝任意100 mm检测长度,mm;Wp为焊缝宽度,mm。

GB/T 37910.2-2019附录B给出了A=1%~20%时的均布气孔缺欠面积占比示意图,该示意图仅供参考,没有比对含义。检测人员应测量实际焊缝宽度,选择均布气孔分布最严重的100 mm焊缝检测长度区域作为评定区域,计算评定区域内各气孔面积总和,按式(1)计算评定区域内的缺欠面积占比,与验收等级中规定的缺欠面积占比的阈值比较,给出符合验收等级的评定。

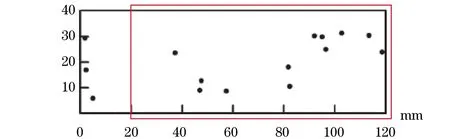

以附录B中图B.1为例,焊缝宽度为40 mm,焊缝缺欠投影总长度为120 mm,该投影区域内共发现15个半径为1 mm的球形气孔,如图2所示。评定时,首先选择均布气孔分布最严重的100 mm焊缝检测长度区域,即图中横坐标20~120 mm区域(红色方框区域),统计该区域内共有12个半径为1 mm的球形气孔;其次,计算评定区域内的12个球形气孔的面积总和(n×Sd=37.69 mm2)和评定区域面积(L×Wp=4 000 mm2);最后,计算缺欠面积占比A(约为1%),与验收等级中规定的缺欠面积占比阈值比较,给出符合验收等级的评定。

图2 缺欠面积占比示意(A=1%)

3.5 局部密集气孔(2013)的验收评定

局部密集气孔(2013)由大小不一的符合验收等级的球形气孔(2011)组成。当发现评定区域内符合验收等级的球形气孔(2011)分布较为密集时,则应进一步判断气孔密集程度,即开启局部密集气孔(2013)评定。因此,在评定局部密集气孔(2013)时,要确保各个小气孔的尺寸全部满足球形气孔(2011)验收要求。

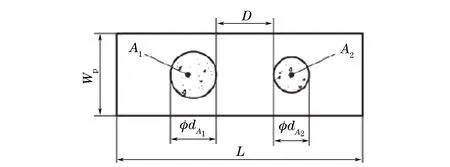

图3所示为焊缝100 mm检测长度L内两个球形气孔的分布示意。图3中D为两个球形气孔的间距,dA1,dA2分别为两个球形气孔的直径。只有当D不大于其中较小缺欠的主要尺寸时,两气孔才被视为密集气孔(2013)。

图3 焊缝100 mm检测长度L内两个球形气孔的分布

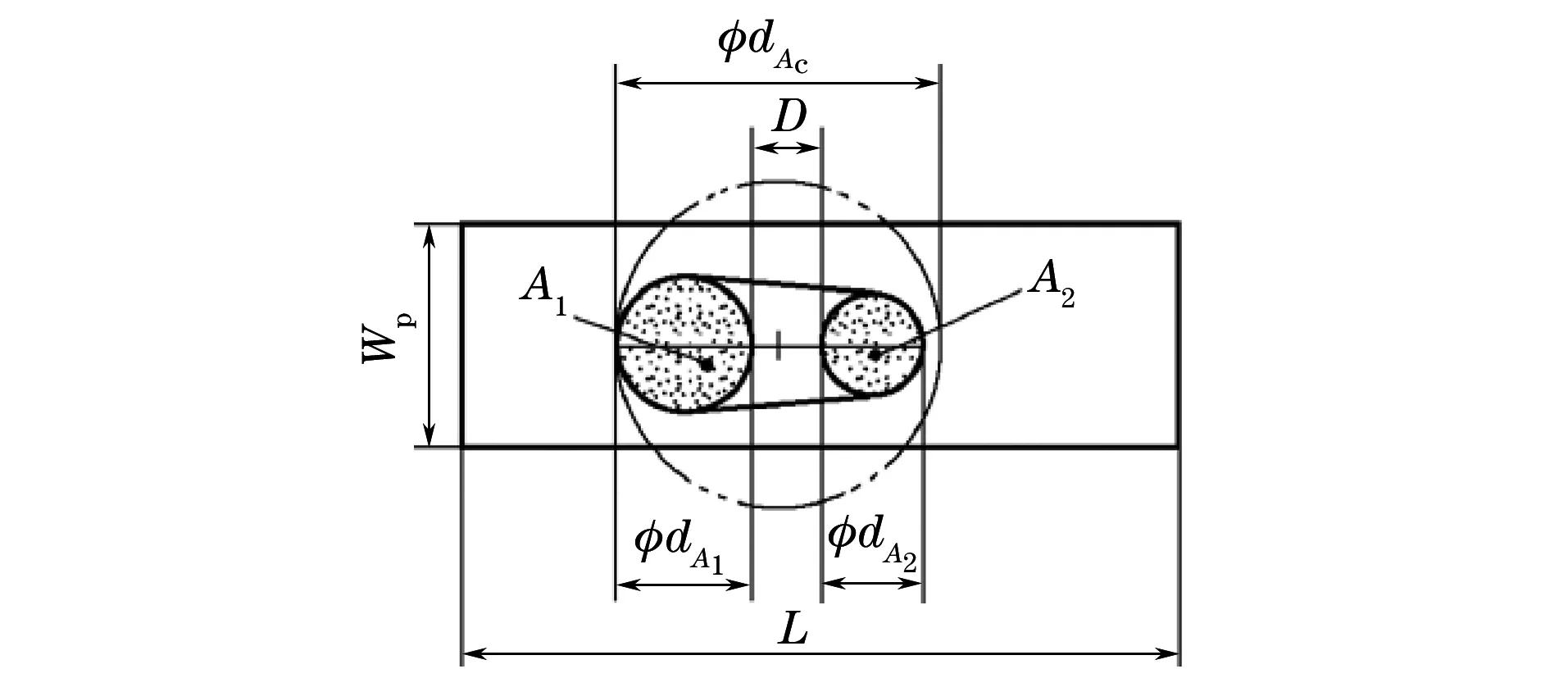

局部密集气孔区域用包络所有气孔的直径为dAc的圆表示,如图4所示。局部密集气孔包络区域直径的计算,如式(2)所示。

dAc=dA1+dA2+D

(2)

检测人员应选择局部密集气孔分布最严重的100 mm焊缝检测长度区域作为评定区域,按式(2)计算局部密集气孔包络区域直径,将包络区域直径数值与焊缝宽度Wp和指定数值(3级为25 mm,2级为20 mm,1级为15 mm)两者较小值进行比较,给出符合验收等级的评定。

图4 密集气孔包络区域

在GB/T 37910.2-2019的制定过程中,起草小组修改了ISO 10675-2:2017中的图C.2,用ISO 10042:2018中表1给出的密集包络区域图来替代该图。ISO再次修订ISO 10675-2时,也将采纳中国建议,修改相应图示。

3.6 链状气孔(2014)的验收评定

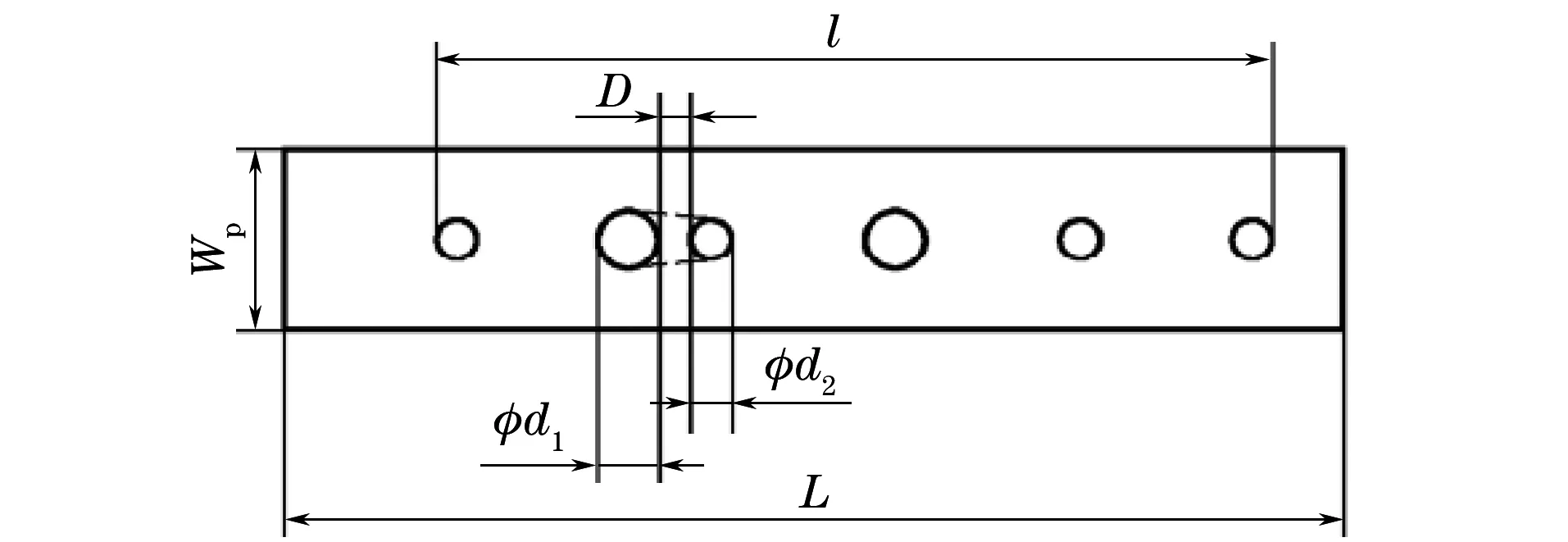

图5所示为焊缝100 mm检测长度L内链状气孔的分布示意(图中d1和d2为球形气孔的直径,D为两个球形气孔的间距)。1级和2级验收时,不允许存在链状气孔(2014)。3级验收时,焊缝任意100 mm检测长度内,链状气孔(2014)的长度l应小于等于25 mm。链状气孔(2014)的长度l包含了气孔直径及间距。

图5 焊缝100 mm检测长度L内链状气孔的分布

在评定链状气孔(2014)前,要确保链状气孔中可见的单一气孔尺寸满足球形气孔(2011)3级验收要求。图5中如果D小于等于其中较小缺欠的主要尺寸,则两气孔被视为一个气孔进行评定。该气孔的尺寸应满足3级验收要求。

3.7 条形气孔(2015)和虫形气孔(2016)的验收评定

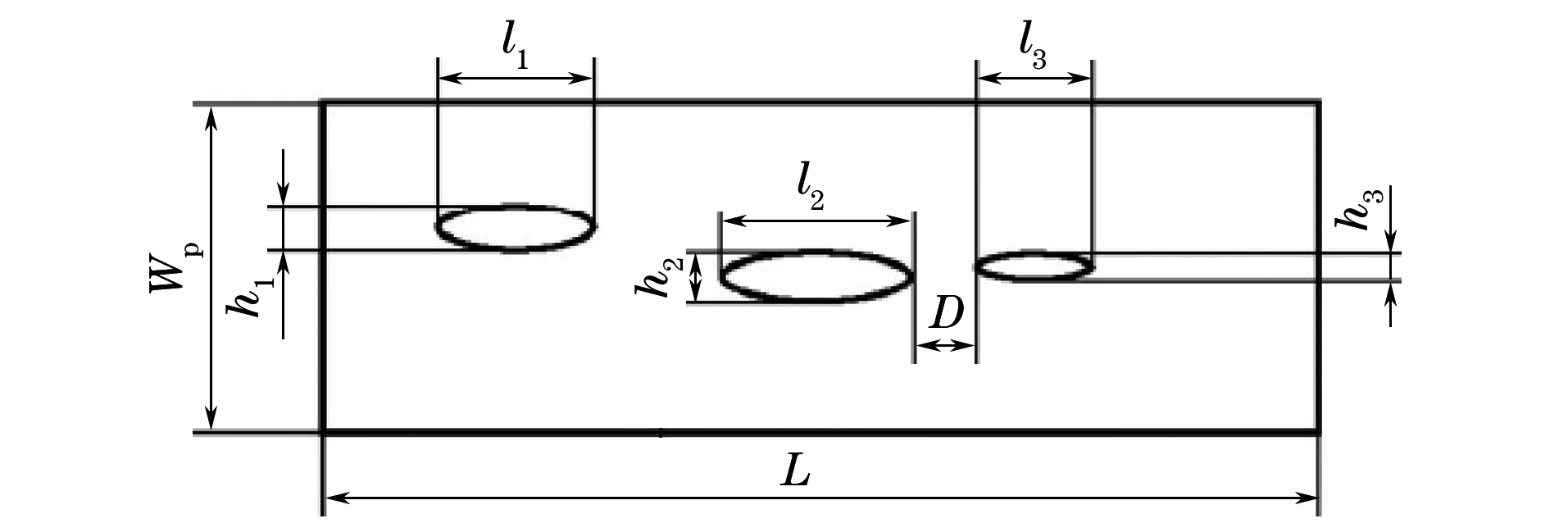

图6所示为焊缝100 mm检测长度L内条形气孔(2015)和虫形气孔(2016)的分布示意(图中l2和l3为两气孔的长度,D为两个气孔的间距)。如果间距D小于等于其中较小气孔的长度,则两气孔被视为一个气孔进行评定。l2+l3+D之和与对接焊缝公称厚度s的倍数(3级为0.4s,2级为0.3s,1级为0.3s)和指定数值(3级为6 mm,2级为4 mm,1级为3 mm)两者较小值进行比较,给出符合验收等级的评定。铝及铝合金焊缝评定中,不评定条形气孔(2015)和虫形气孔(2016)的累计长度。

图6 焊缝100 mm检测长度L内条形气孔和虫形气孔的分布

4 结语

GB/T 37910.2-2019修改采用ISO 10675-2:2017,两者技术内容保持一致。在该标准的编制过程中,起草小组尽量使其与铝及铝合金焊接质量等级和缺欠分类等ISO标准衔接,力争保持内容相同,以便于国内外无损检测标准的交流。不论是国际标准还是国家标准,标准应用实施都是最重要的环节,只有在标准实施中才会发现标准的表述或应用是否存在欠缺,希望文章能帮助无损检测工作者了解并正确运用该标准,同时也希望无损检测工作者反馈标准实施效果。