一种X射线数字成像检测缺陷尺寸的测量方法

董方旭,王从科,凡丽梅,赵付宝,张 霞,郑素萍

(中国兵器工业集团第五三研究所, 济南 250031)

在工业生产中,由于生产环境、产品结构、制备工艺等因素的影响,产品内部不可避免地会产生缺陷,如分层、夹杂、裂纹等[1-3],缺陷尺寸的大小是判别产品是否合格的重要依据之一[4]。随着当今检测技术的发展,无损检测技术(特别是X射线数字成像检测技术)在缺陷尺寸测量方面发挥了重要的作用[5]。缺陷尺寸测量结果越接近真实值,对产品质量的判别越准确;如果缺陷尺寸测量偏差过大,则会影响检测结果的判别,甚至发生误判。因此如何更加准确地得到缺陷尺寸是X射线数字成像检测方法面临的一个重要问题。

根据文献[6],缺陷尺寸不小于总不清晰度时,可以采用半波高法对其进行精确测量。

总的不清晰度U由系统固有不清晰度Ui和几何不清晰度Ug两部分组成,三者间的关系如式(1)所示。

(1)

固有不清晰度Ui为探测器像素尺寸(此处为0.083 mm)的2倍[7],即Ui=0.083×2=0.166 mm。

几何不清晰度通过式(2)进行计算。

Ug=a×(SDD-SOD)/SOD=a×(M-1)

(2)

式中:a为射线源焦点尺寸,mm;SDD为射线源到探测器的距离,mm;SOD为射线源到被检测工件的距离,mm;M为放大倍数。

经验表明,在相同的检测条件下,缺陷实际尺寸越小,半波高法测得的尺寸误差越大。笔者借鉴半波高法,在相同的检测条件下,以缝隙尺寸大于总不清晰度的试样缝隙尺寸的测量误差为基准,对缝隙尺寸小于总不清晰度的试样进行X射线数字成像检测,通过分析检测图像,总结出缺陷尺寸与总不清晰度比值同波高比例(即测量时线密度曲线上的尺寸测量横线所在位置到波峰的距离与总波高的比值)的关系,并通过验证试样进行验证,确定了缺陷尺寸与总不清晰度比值同波高比例的关系,从而为实现缺陷尺寸的准确测量提供技术支持。

1 试验设备和试样

1.1 主要试验设备

检测系统为德国依科视朗国际射线有限公司(YXLON)的X射线数字成像检测系统,密度分辨率≤0.3%,空间分辨率≤3 lp·mm-1;射线源为Y.XST225射线源,最高检测电压为225 kV,焦点尺寸为0.25,0.3,0.5,0.8 mm等4种可选;探测器为SEZ T3线阵探测器,机械扫描系统可以实现五轴联动。

1.2 试验试样

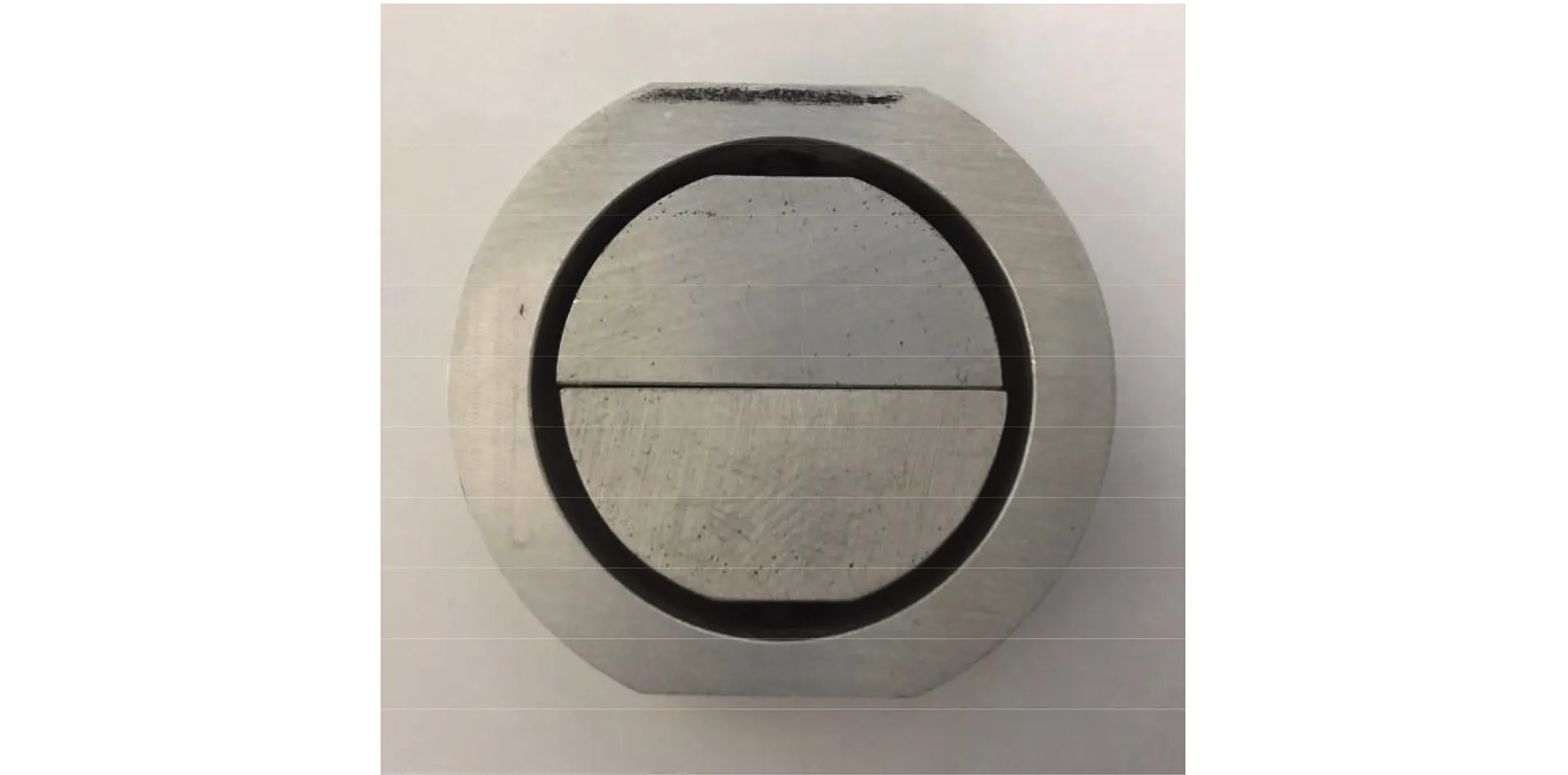

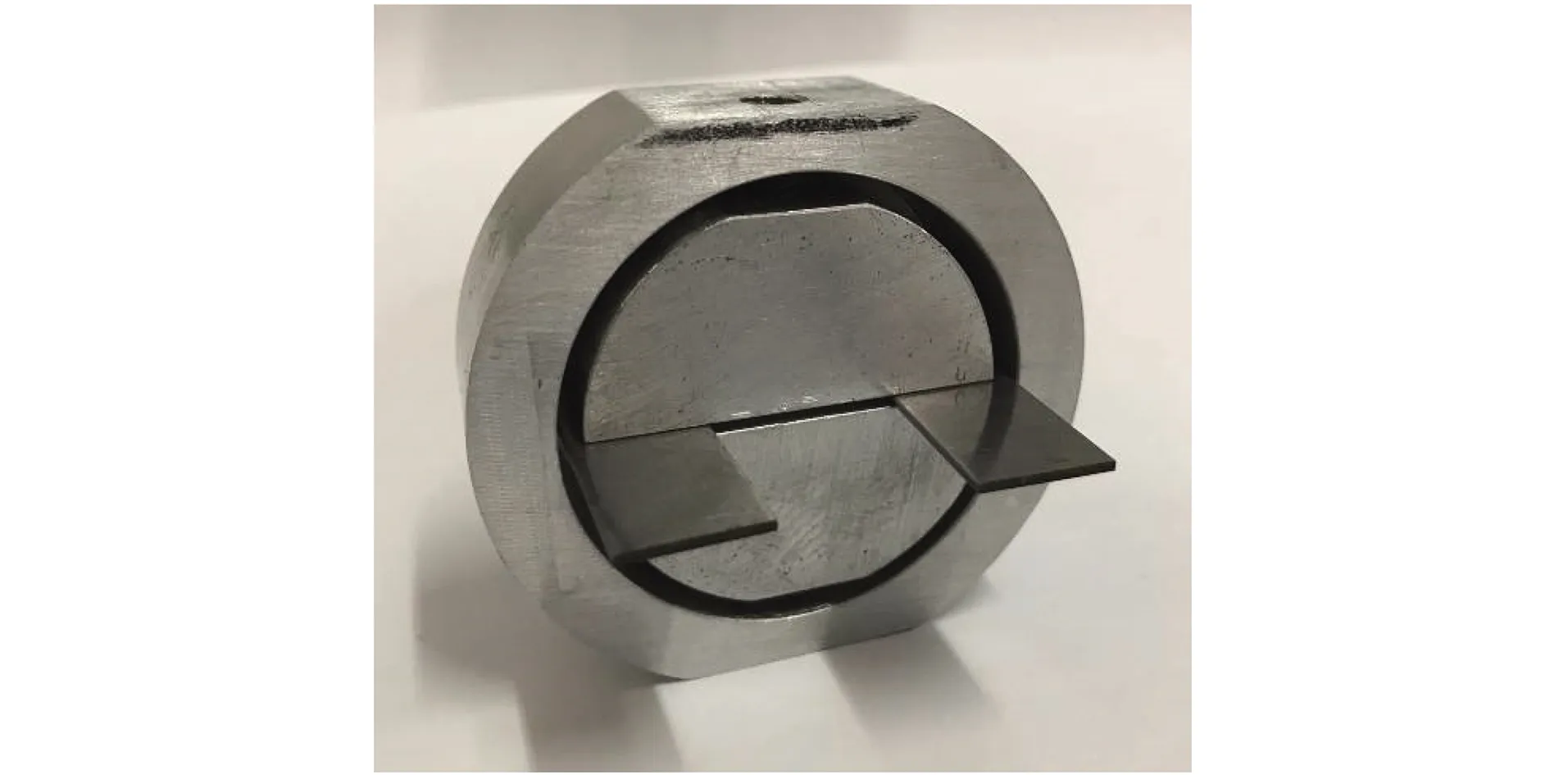

1.2.1 缝隙试验试样

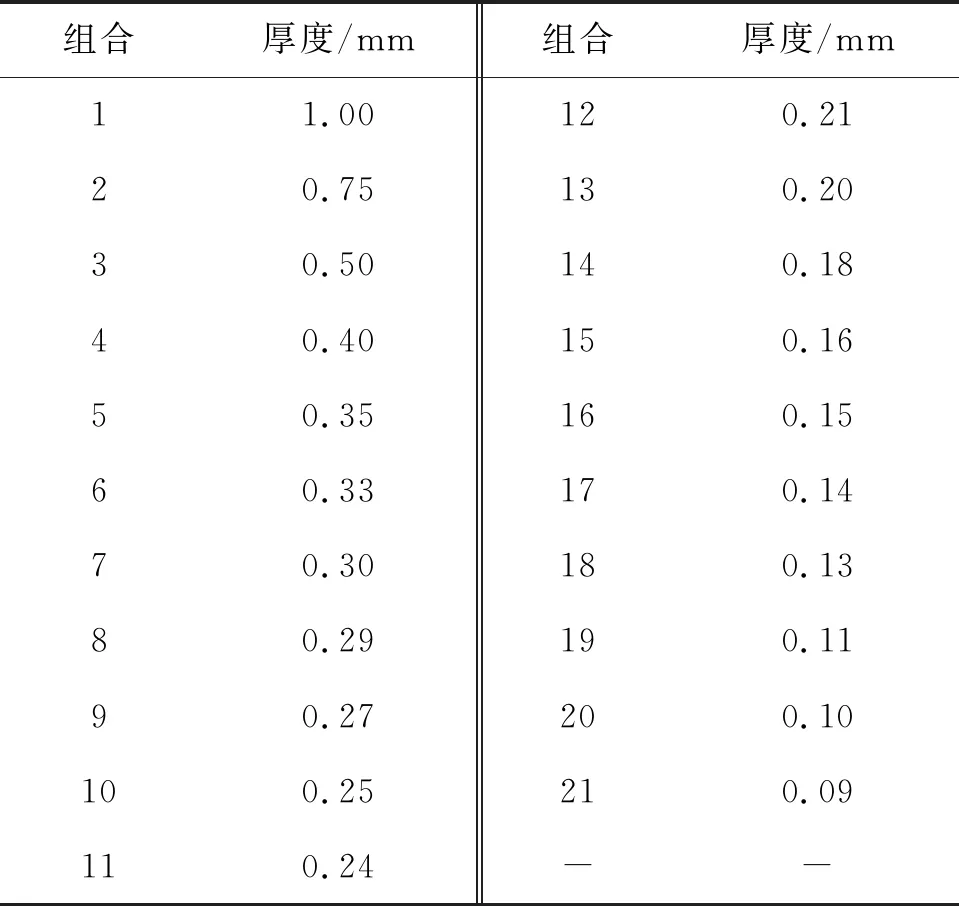

检测工装实物如图1所示,其纵向高度尺寸为55 mm,可以通过上下两端螺丝调整缝隙尺寸;分别机械加工了不同尺寸的塞尺,加工后的塞尺实物如图2所示,通过不同尺寸塞尺的组合,可得到21组不同厚度的塞尺组合(见表1);将两组相同厚度的塞尺组合塞进检测工装缝隙两端并上紧螺丝 (见图3),来得到缝隙试验试样。

图1 检测工装实物

图2 加工后的塞尺实物

图3 1.00 mm缝隙试验试样实物

表1 不同厚度塞尺组合

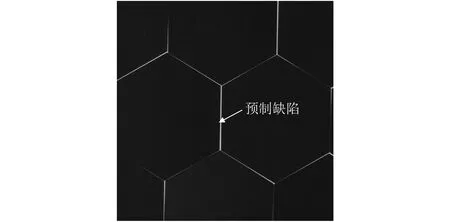

1.2.2 验证试样

预制含缺陷(缝隙宽度为0.4 mm )的陶瓷基复合材料板,尺寸(长×宽×厚)为150 mm×150 mm×5 mm,其实物如图4所示。

图4 陶瓷基复合材料板实物

2 试验过程

2.1 检测工艺参数

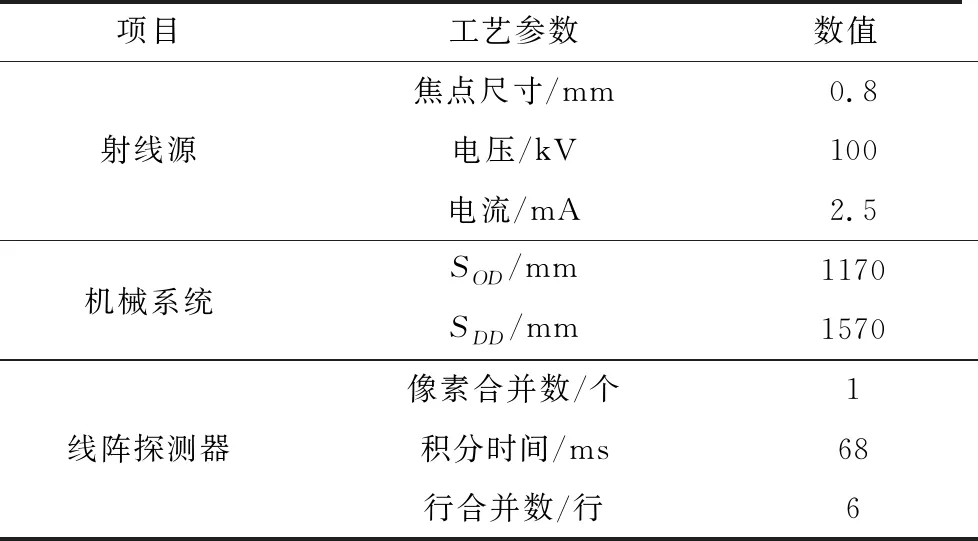

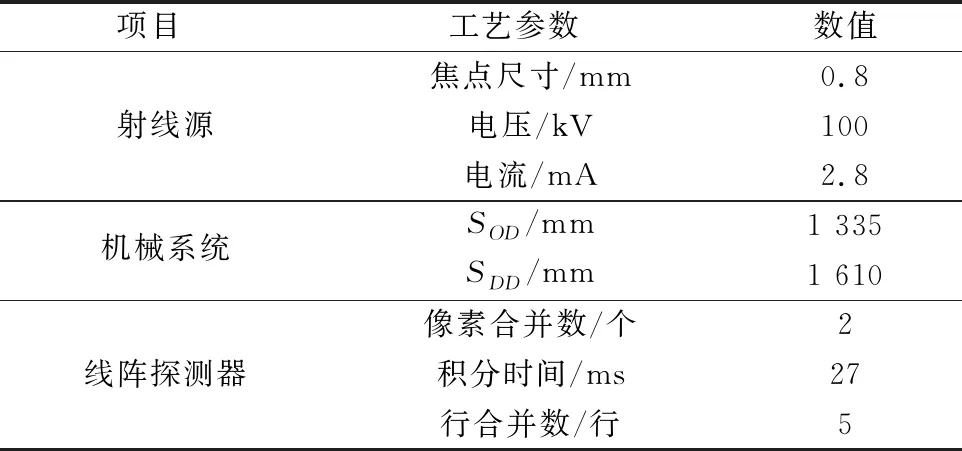

X射线数字成像检测工艺参数如表2所示。

通过式(1),(2)计算,得到该X射线数字成像检测系统下总不清晰度为0.292 mm。

表2 X射线数字成像检测工艺参数

2.2 检测试验

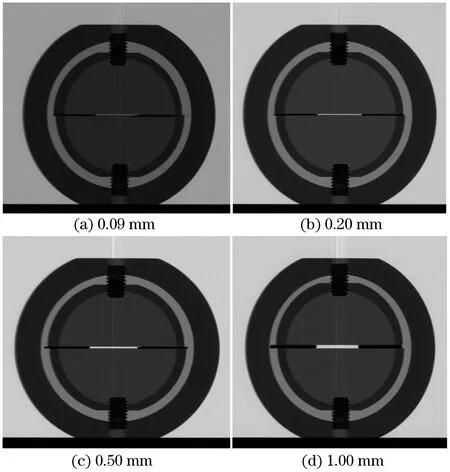

在表2所示的检测工艺参数下,对21组缝隙试验试样进行X射线数字成像检测,部分缝隙尺寸下的X射线数字成像检测图像如图5所示。

图5 部分缝隙尺寸下的X射线数字成像检测图像

3 分析和讨论

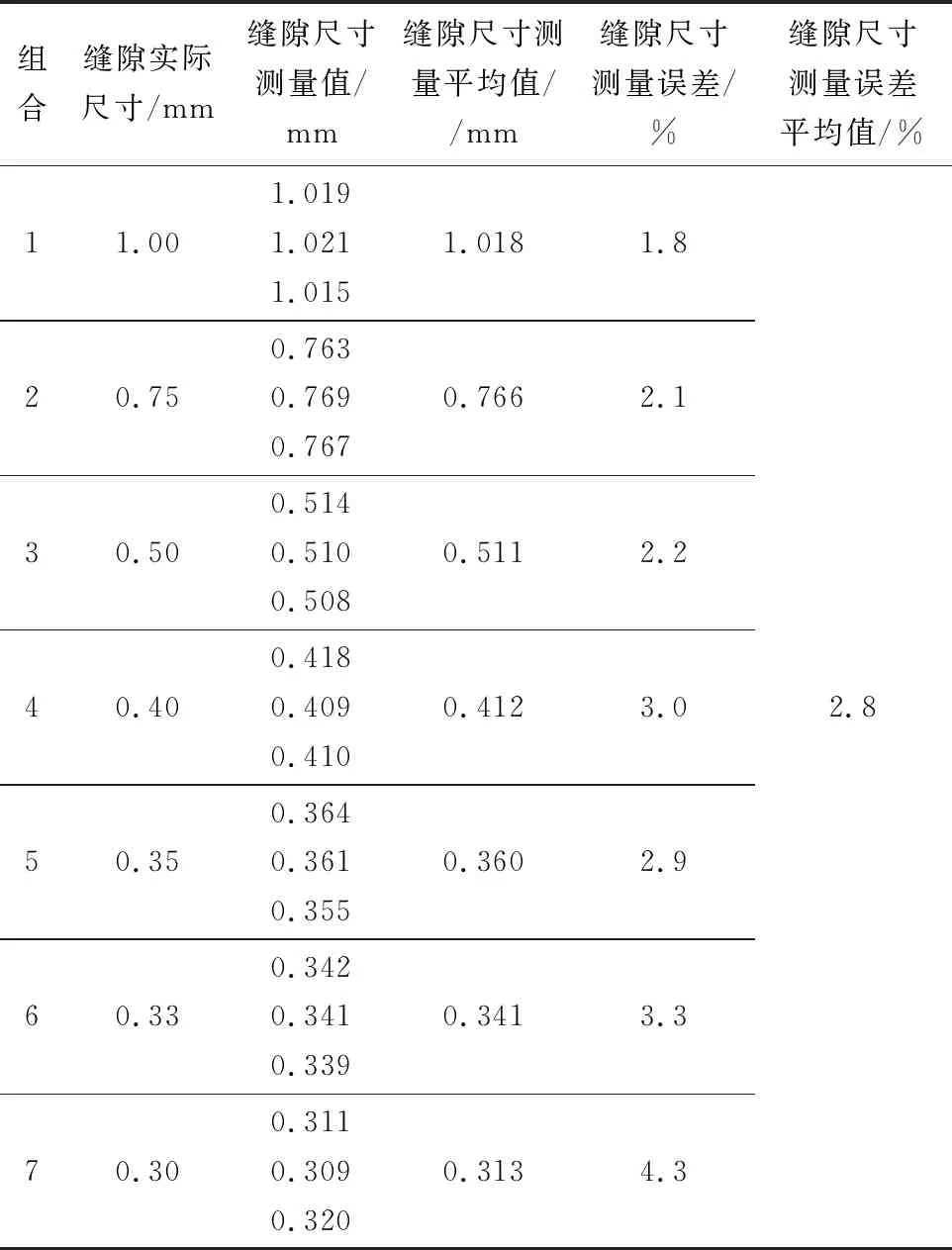

通过已知的工装尺寸对检测图像的像素尺寸进行标定,由于缝隙尺寸大于总不清晰度0.292 mm时可用半波高法进行尺寸测量,得到标定后组合1~7的试样缝隙尺寸的测量结果(见表3)。

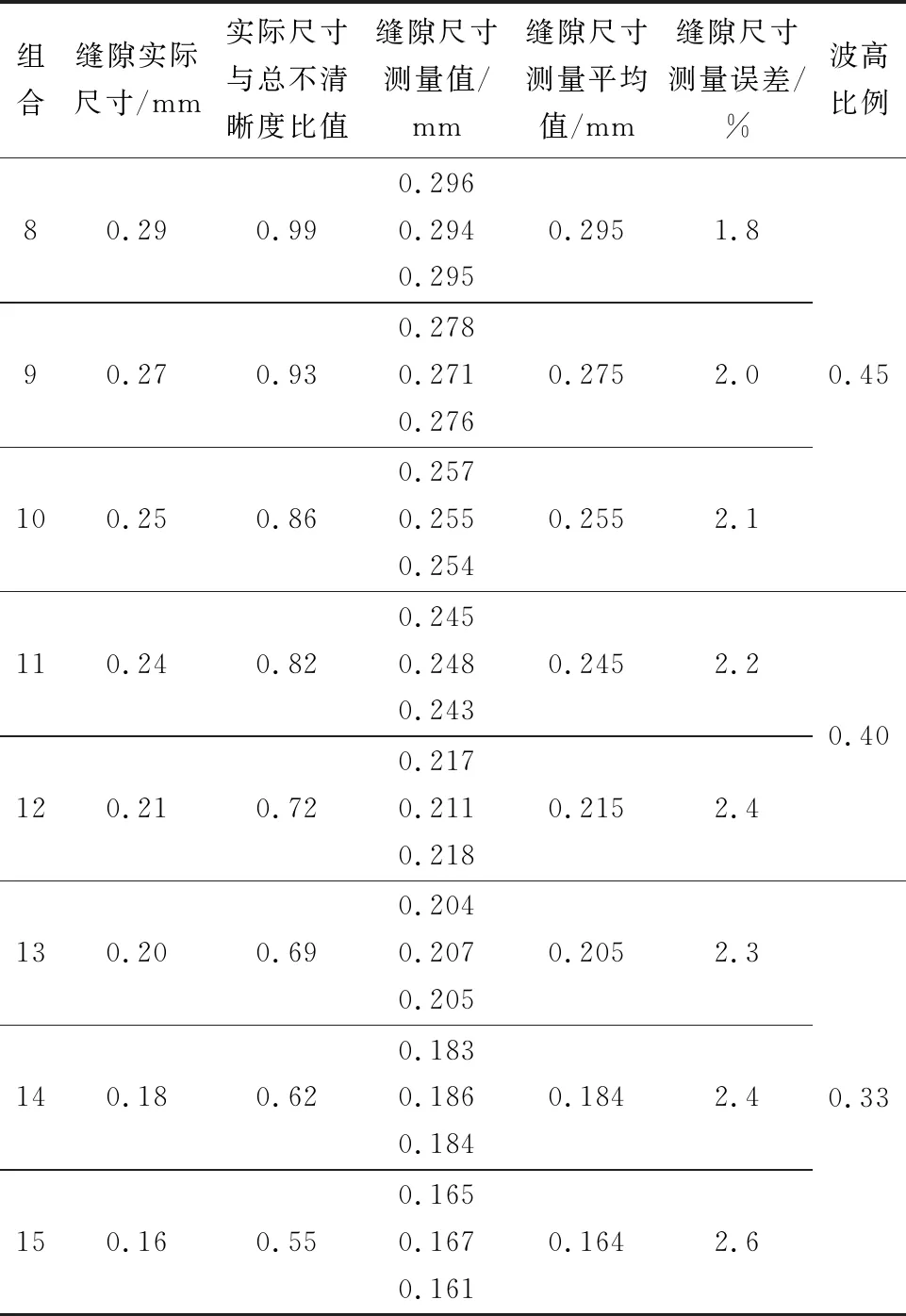

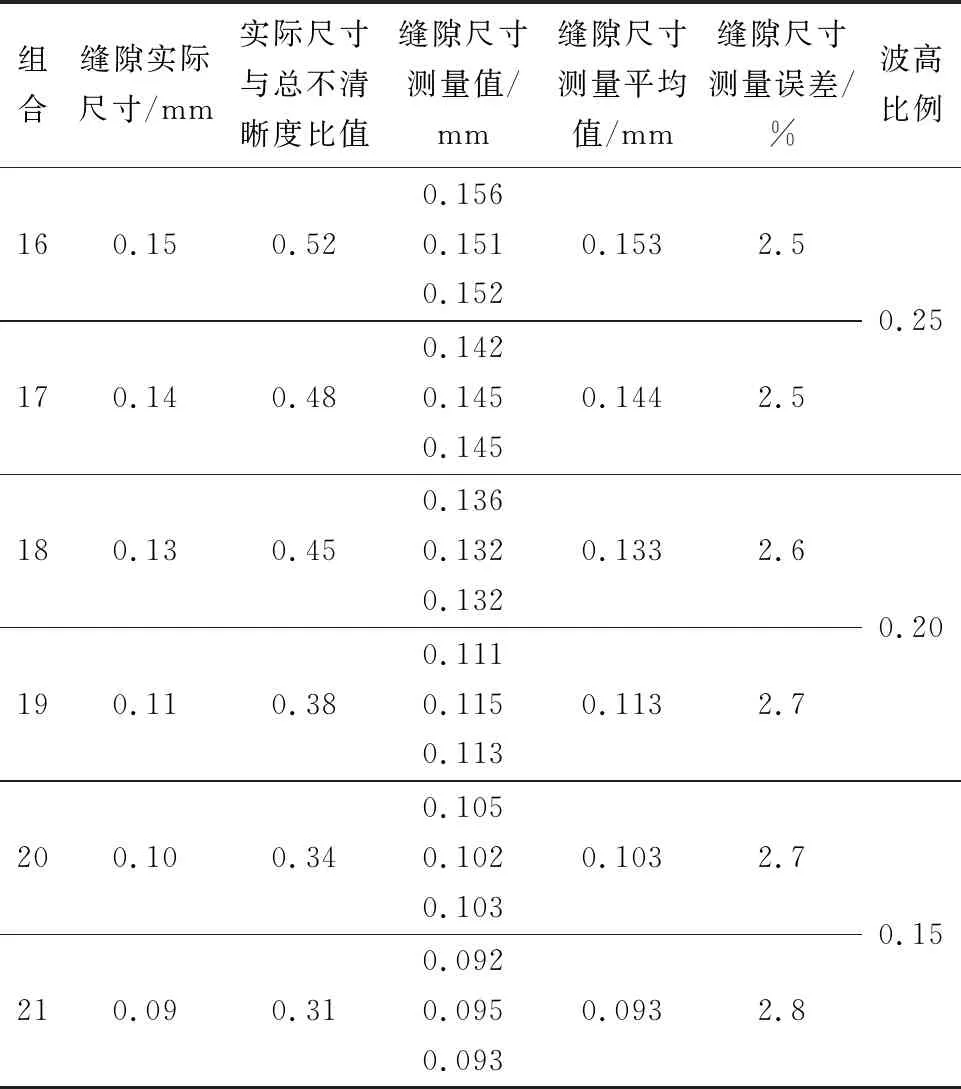

以该7组缝隙试验试样尺寸测量误差平均值2.8%为基准,对标定后尺寸小于总不清晰度的试验试样(组合8~21)的缝隙尺寸进行测量,每个试样尺寸测量3次并取平均值,得到实际尺寸、实际尺寸与总不清晰度的比值、缝隙尺寸测量值、缝隙尺寸测量平均值、缝隙尺寸测量误差及对应的波高比例数据,如表4所示。

表3 组合1~7的试样缝隙尺寸测量结果

表4 试验试样缝隙尺寸的分析统计

续(表4)

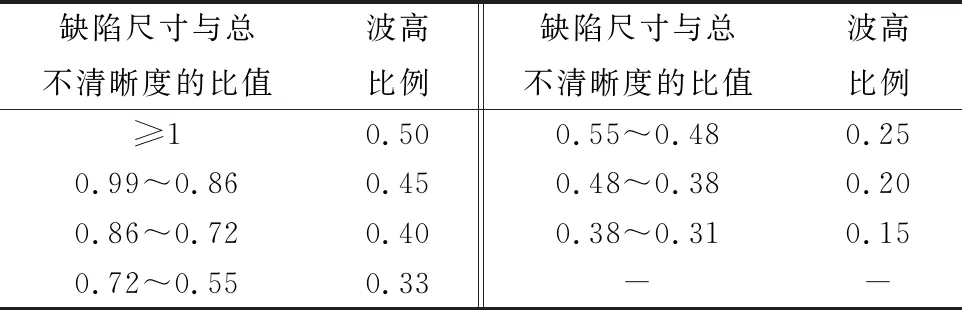

通过表4可以看出,在不同的波高比例下进行缝隙尺寸测量,可达到准确测量的目的,缝隙尺寸越小,在尺寸测量时需调整线密度曲线上的尺寸测量横线越接近波峰的位置。对表4进行统计分析得到不同缺陷尺寸与总不清晰度比值对应的波高比例关系,如表5所示。

表5 缺陷尺寸与总不清晰度的比值同

4 验证试验

验证试验的X射线数字成像检测工艺参数如表6所示,对验证试样进行X射线数字成像检测试验验证,得到的检测图像如图6所示。

表6 X射线数字成像检测工艺参数(验证试验)

图6 验证试样的X射线数字成像检测图像

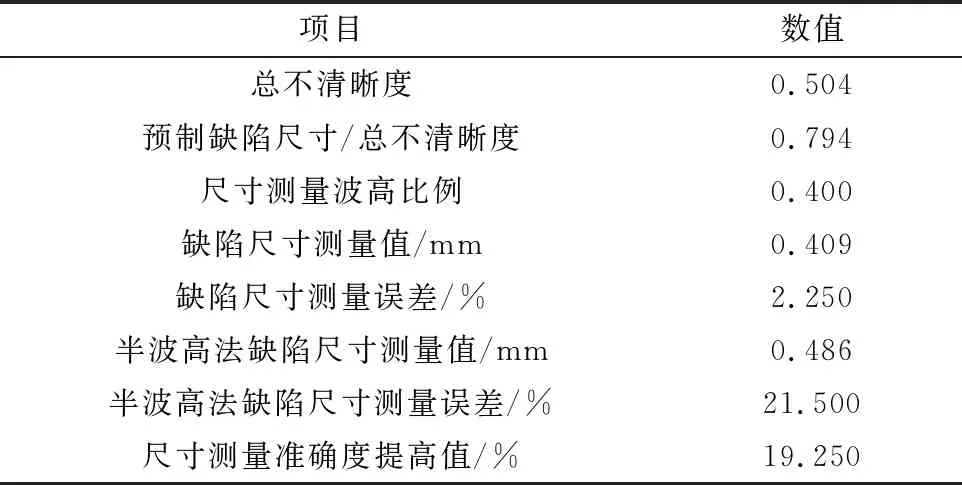

对验证试样的X射线数字成像检测结果进行分析,结果如表7所示。

表7 验证试样的X射线数字成像检测结果

由表7所示的检测结果可知,采用的缺陷尺寸测量方法的尺寸测量准确度提高了19.25%。

5 结论

借鉴半波高法,探索了一种X射线数字成像检测缺陷尺寸测量方法,并通过试验进行了验证,结果表明该方法简单、实用性强,可在X射线数字成像检测缺陷尺寸测量中发挥重要作用。