装配式混凝土剪力墙构件水化热研究

高 峰

(北京银建建设工程管理有限公司,100029,北京)

随着建筑产业化的推广及预制构件生产标准化的提高,装配式建筑正受到越来越多的重视,预制构件的应用范围也越来越广泛. 预制构件整个生产过程如图1所示,不难看出其过程的复杂性,每一生产环节的生产质量都将影响最终成品的质量. 然而,我国装配式建筑由于起步晚,产业基础相对薄弱,预制构件的质量水平存在较大波动.[1]若生产环节的质量控制不到位,极易导致 PC 构件存在质量缺陷. 如构件表面有蜂窝、麻面,甚至露筋;预留钢筋、预埋件的长度和位置不符合设计要求,偏差较大;预埋套筒垂直度控制不严、偏差较大;预制构件灌浆孔、出浆口成型质量不佳[2];构件预留洞口几何尺寸偏差过大;夹心保温构件保温层处混凝土存在孔洞、浇筑不密实等. 国内因预制构件生产过程质量控制存在欠缺而导致的工程问题甚至是工程事故屡见不鲜.

针对预制构件生产过程的质量控制研究,国内外学者做了大量研究,也取得了一定的研究成果. 李晨光、杨洁将6σ 理论引入到预制构件生产过程中,较好地改善了构件生产质量.[3]闫红将生产环境因素添加到对构件生产质量的客观评价中,取得了较好结果.[4]BIM技术的兴起,也为构件生产质量控制带来了全新的解决方案. 曹江红依托BIM技术平台,构建了装配式建筑质量管理的三阶段质量管理体系,提升了预制构件生产过程中的质量可靠性.[5]苏杨月等人提出了以 BIM信息技术为支撑的装配式建筑质量管理平台[6],使得预制构件生产质量得到了改善.

依据《预制混凝土构件质量控制标准》DB11/T 1312—2015,当前对于预制构件生产质量的控制主要可分为:1)原材料的控制;2)模具和台座控制;3)钢筋加工;4)钢筋连接;5)钢筋骨架和钢筋网片;6)混凝土生产;7)预制构件成型;8)养护. 其中,养护阶段的质量控制尤为重要.

目前国内针对装配式剪力墙构件养护质量控制的研究,大多仅限于对构件外部环境(温度、湿度)的控制. 鲜少有针对混凝土内部水化热对预制构件养护质量影响的研究.

混凝土水化热一般指混凝土中胶凝材料(一般指水泥)里的化学物质与水反应,对外放热的现象. 针对混凝土水化热,通常的研究对象为大体积混凝土.[7]大体积混凝土由于早期水化热大量聚集于内部难以及时散发,形成巨大里表温差,易发生温度裂缝.[8]围绕混凝土水化热问题,国内外专家、学者已经进行了大量实验及理论研究,也取得了一定的研究成果,相关理论较为完备. 然而,大量工程实践表明,除大体积混凝土外,预制混凝土构件在其生产周期内亦经常出现由水化热引起的诸如裂缝控制及残余变形等问题.[9]此类问题往往使得构件后期安装困难、安装精度得不到保证.

目前,国内已有的针对预制构件水化热问题的研究集中在市政工程领域. 如张国云、郭义全等人对大跨径预制混凝土箱梁中的混凝土水化热问题进行研究,取得了一定的成果.[10]陈雄、张建东等人采用有限元方法模拟了由节段梁水化热产生的弓形变形,并和实测数据进行了对比,得出了预制构件长细比与放热速率之间的关系.[11]Li Fangyuan等人对大跨度桥梁桥墩湿节点混凝土水化热问题进行研究,取得了一定的成果.[12]然而,专门针对民用建筑的装配式混凝土构件内部水化热研究,仍有较大空缺.

本文通过实验的方法,针对目前国内常见的三层夹芯预制剪力墙构件养护阶段内部温度变化,展开研究. 量测装配式混凝土构件生产中三个阶段的温度值,得出了装配式剪力墙内部温度变化分布规律以及部分水化热特征. 搭建了预制剪力墙生产及施工阶段健康监测平台,达到了较好的质量控制及健康检测效果.

1 实验

1.1 实验设计

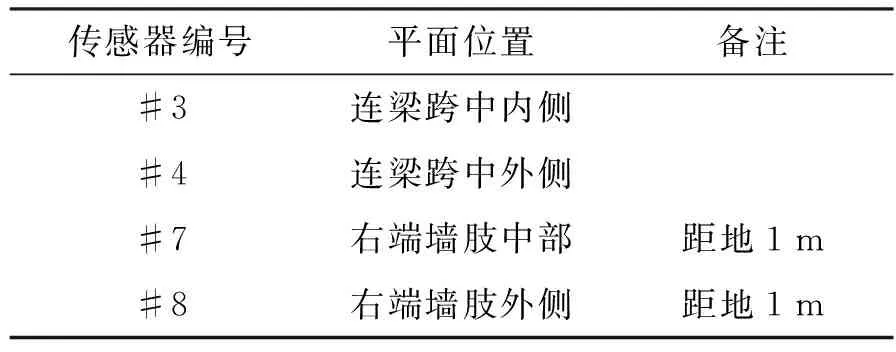

本次试验选取北京怀柔某在建保障性住宅项目二号楼五层二单元一带有门洞的装配式剪力墙外墙(编号YWQ- 7)为实验对象,将4个温度传感器安装于构件内部. 传感器编号及各自详细位置见表1. 构件配筋及传感器布置如图2~4所示.

试验用温度传感器采用台湾GEOSTAR公司

表1 传感器位置表

生产的GROSTAR NTC温度传感器,如图5所示. 该传感器具有可稳定性好、精度高、寿命长等优点.[13]传感器直接返回电阻值,后由式(1)换算得各测点实际温度.

(1)

其中,T为温度,单位为℃;R为电阻值,既传感器读值,单位为Ω;

A=1.418 5×10-3;

B=2.284 2×10-4;

C=1.507 9×10-6;

D=1.852 6×10-8;

经试验,获得装配式剪力墙生产过程中浇筑前、浇筑后、养护完成3个阶段的内部测点温度,以及养护完成后一小时内各测点温度变化. 现场试验如图6所示.

1.2 试验结果及分析

各测点3个阶段温度情况如图7所示,各测点养护完成后一小时内温度变化情况如图8所示.

通过分析可得出以下几点特征:

1)装配式剪力墙生产过程中,温度变化呈现先降后升的趋势;2)装配式剪力墙预制构件从浇筑前到养护完成后,温度变化呈现连梁小于墙肢的特征. 假设连梁及墙肢代表温度分别取对应位置各测点的平均值,则连梁与墙肢温度差值可达到3.8 ℃,由此产生的连梁与墙肢的变形不协调进而导致的装配式剪力墙内部的残余应力应予以足够重视.

由图8可知,由于夹心保温层的存在,预制剪力墙在生产过程中,构件沿垂直方向及沿水平方向均存在一定的温度变化不同步现象.

进一步分析可如图9所示的构件沿深度及水平2个方向的温度梯度随时间变化的关系图.

由图9(a)可知,预制剪力墙在养护完成一小时内,连梁位置沿垂直方向的温度变化梯度随时间的变化曲线存在零点,即温度应力拉压互换点.

由图9(b)可知,墙肢沿水平方向的温度梯度随时间的变化曲线存在极大值点,即温度应力会经历一个先降后升的过程,因此,根据掌握的不同配合比,不同尺寸的预制剪力墙的特征极值点发生的时间范围,进行后续拆模工作,有利于提高预制构件质量.

由本次实验可得,三层夹芯预制剪力墙构件生产过程中的内部水化热由于保温层的存在,较之于其他类型的构件,存在较大的分布不均匀、不协调性. 有必要针对此类构件设计专门的监测系统,监测其养护阶段内部水化热情况,以提升此类构件生产过程中的质量.

2 健康监测平台搭建

2.1 监测平台的组成

监测平台由传感器、采集器、信号发射器、云端数据库、客户端几大部分组成. 各部分间的相互关系如图10所示. 其中,为方便后续施工过程中的预制构件健康监测,传感器可采用将热敏电阻及应力计集成的振弦式钢筋应力计. 各系统实物如图11所示.

2.2 监测平台作业的开展

目前,国内对预制剪力墙构件的养护基本采用蒸汽养护的方式进行. 该方式养护效果较好,但对于三层夹芯保温板,由于保温层的存在会影响构件内部温度传递的协调性,易导致构件内部残余应力分布不均匀. 因此,有必要对单一构件养护过程中的内部温度变化情况进行实时监测. 本文通过实际监测平台的搭建,总结出了一套具体的平台工作流程.

1)构件的选取. 监测构件对象应选取位于养护区域中温度分布最不均匀处的构件. 通常应选取养护区域平面4个角点位置的构件进行监测.

2)监测介入时间. 为不影响构件生产周期,监测平台应充分利用预制构件流水生产的技术间歇进行平台的展开.

3)监测工作的具体流程. 应根据项目具体情况,前期研究确定各构件实验测点布置. 并提前进行监测用传感器的防水、接线工作. 当监测对象完成全部钢筋作业后,应利用钢筋绑扎和混凝土浇筑之间的技术间歇,立即开始传感器的布测. 具体作业如图12所示. 当实验测点布置完成后,应迅速清空作业平台,为构件混凝土浇筑作业腾出作业空间. 当监测平台完成搭建,并开始对构件进行实时检测后,传感器通过网关持续向云端数据库发送数据. 客户可在客户端登录数据库实时查看构件的内部温度变化.

2.3 监测平台的后续应用

由于本文选用的传感器具有将温度计与应力计集成一体的特点,此平台的搭建除可应用于预制构件生产质量的控制,亦可用于施工过程中及结构服役阶段构件的健康检测. 平台在施工阶段的工作展开情况,如图13所示.

2.4 监测平台的数据读取

监测平台提供线上线下两种不同形式的数据读取方式. 线上方式由网关将现场实测数据上传至特定数据库,接收端用户通过访问数据库,实现对现场数据的远程监控. 线下方式可直接将数据接收端的用户主机与数据采集仪连接,获取实时监测数据. 监测平台线上监测方式如图14所示.

3 结论

通过研究,本文得出以下结论:

1)尽管装配式预制剪力墙构件相对于大体积混凝土的体积相对较小,水化热现象对结构内部残余应力的影响相对较小. 但由于装配式剪力墙构件自身对于裂缝具有敏感性,通过研究装配式构件生产过程中内部温度变化,进而达到提升生产工艺水平及成形质量的目的,仍有较大研究价值.

2)三层夹芯装配式剪力墙内部的由温度引起的残余应力沿水平及厚度方向分布不均匀,应予以足够重视. 由上文实验结果可知,三层夹芯预制剪力墙构件由于内部保温板的存在,使得其水化热特征有别于其他种类的预制剪力墙构件. 针对此类构件本文展开研究,并由实验分析,认为有必要对此类构件在养护阶段的内部水化热特征进行抽样实时监测,以达到更高的生产质量控制要求. 具体操作手段及抽样方式已在上文提出,在此不再赘述.

3)装配式剪力墙构件养护完成一小时内,温度变化情况较为复杂,有必要进行后续深入研究.

4)搭建的装配式剪力墙构件健康监测平台,能较好的起到生产质量控制、构件健康监测的作用.