增材制造工艺对316L不锈钢板材力学性能的影响*

阎 昱 易海佳 王海波

(北方工业大学机械与材料工程学院,100144,北京)

不锈钢是一种金属材料,全称不锈耐酸钢. 不锈钢内部含有大量的Cr,与传统的钢材相比,它的强度,刚度,低温韧性,高温强度等性能远高于普通钢材,并且它有着抗腐蚀、使用年限长、可重复回收利用等优势,有着良好的发展前景,目前广泛应用到医用器械、轻量化结构以及大量的多孔结构的零部件之中.[1]

传统的铸造和锻造是目前不锈钢制造的主要手段. 铸造属于等材制造,这种铸造方式的特点是劳动消耗大,并且成形件的质量差,极易产生缺陷;锻造是减材制造,减材制造是目前所有金属制备中最常见的类型,这种制备方式对原材料的利用率低、消耗大,由于不锈钢导热性极好,切削加工的过程中容易出现粘刀的情况,且因为不锈钢的硬度大,切割的刀具极易产生磨损.[2]

进入21世纪后,制造业快速发展,增材制造作为一种材料利用率高且制备方式简单的新型制备手段有效解决了目前的问题.[3]SLM是金属增材制造的重要技术,它通过激光快速熔化金属粉末,凝固后层层叠加的方式,快速实现无模具、无浪费的复杂结构金属的近净成形.[4]可是通过SLM成形的金属一般存在着残余应力,裂纹、球化、孔隙等问题.[5-7]

本文通过改变316L不锈钢制备过程中的填充激光功率、扫描间距、扫描速度,通过设计单向拉伸,剪切拉伸,平面应变3种静态拉伸试验,研究了不同工艺参数对于增材制造成形板材的屈服强度、抗拉强度、延伸率和弹性模量的影响,选择了最合适的工艺参数,为316L不锈钢增材制造的板材成形提供了坚实的理论和实践基础.

1 激光增材制造试验

1.1 试验设备

本论文的增材制造试验采用易博三维自主研发的IGAM- 1 SLM激光增材制造设备完成,IGAM- 1选择性激光熔化设备主要由扫描系统、激光系统、送粉系统、控制系统4大部分组成,在烧结过程中粉末通过送粉系统到达粉末烧结平台,然后使用激光扫描系统烧结粉末并快速冷却,最终层层堆叠达到粉末熔融成型的效果.

1.2 试验材料

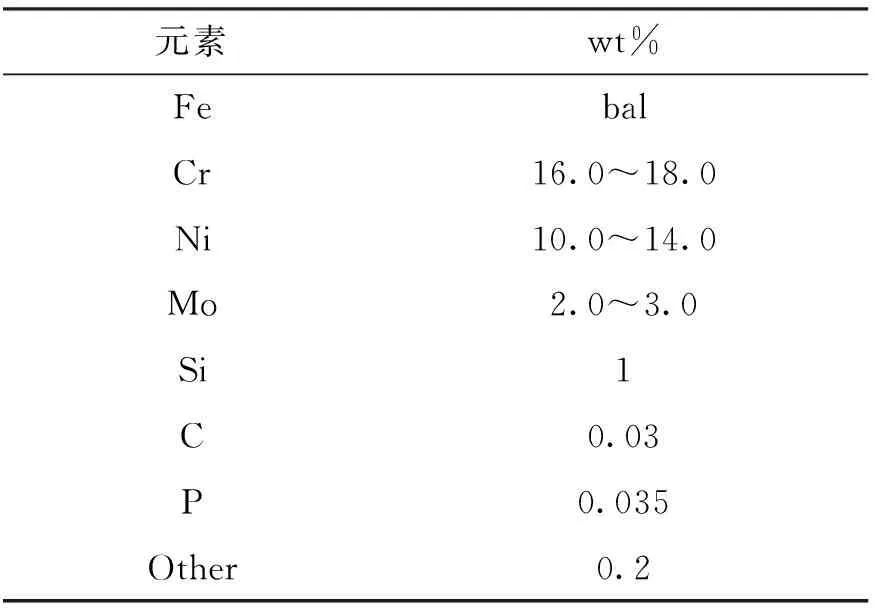

本研究制备的316L不锈钢采用亚通合金粉末所提供的316L不锈钢粉末,其化学组成如表1所示,其中Fe元素为基材,主要元素组成为Cr、Ni、Mo、Si占比较大的部分,含有少量C、P.

激光增材制造技术过程中粉末的粒度范围、流动性、堆积密度等众多物理性能都会对激光增材制造试件的致密度,微观形貌,宏观形貌,机械性能产生重要的影响. 本文采用的316L不锈钢粉末的粉末直径、密度和流动性如表2所示,该粉末流动性好且粒度尺寸小,符合试验的基本要求.

表1 316L不锈钢粉末化学组成

表2 316L不锈钢粉末物理性质

1.2 试验设计

增材制造试件的性能主要由激光能量密度所决定,激光能量密度指的是每单位金属合金粉末所吸收的激光能量[8],其计算公式如下:

E=P/(νht)

(1)

其中E代表激光能量密度,P是填充激光功率,单位W;ν是激光扫描速度,单位mm/s,h是激光扫描间距,单位mm;t代表每次的铺粉厚度,单位mm. 不同材料由于其自身的性质,都会导致材料熔化所需吸收的热量不一样. 在制造过程中,激光能量密度过低,无法将粉末完全融化,会出现试件畸变,裂纹等现象. 激光能量密度过大,会导致粉末的烧蚀,粉末流失,从而形成孔隙,畸变等严重问题. 所以必须选择合适的激光能量密度,应用合理的工艺参数配比,才可以减少材料的浪费,提高成功率,得到最理想状态的增材制造试件.

本文以扫描速度、扫描间距和填充激光功率3种工艺参数为变量,使用固定变量法对3种工艺参数进行了组合,组成了10组工艺配合,如表3所示.

1.3.SLM制备的试验结果

根据表3中不同工艺参数的设置,进行316L不锈钢的增材制造,成功得到了工艺参数序号为1、2、3、4、5、6、7、10的块体,如图1所示.

表3 工艺参数

从图1中可以看出,打印成功的块体宏观形貌规整,表面较为平滑,未出现较大变形,并且无明显裂纹. 8、9号试件未成功制备,打印过程中均出现了块体大幅度畸变,并且有裂纹和分层现象产生. 制备失败的主要原因是扫描间距过小,扫描重叠区域过大,激光熔化的过程中存在一半是已经凝固的金属熔化,而另一半是粉末熔化的现象. 金属的重复熔化导致材料冷缩次数增加,容易产生裂纹;金属吸收的热量增加,导致材料的气化,金属熔池产生的蒸汽膨胀会对熔池造成反冲压力,造成液滴溅射,产生球化现象;并且由于扫描间距过小,熔池液体溅射到已经凝固的部分,烧蚀产生了孔隙.

2 激光增材制造316L不锈钢试样的静态拉伸试验

2.1 试验设备

本次拉伸试验采用INSTRON 5980系列双立柱落地式试验机,该拉伸试验系统最大载荷为600 kN,可通过横梁位移- 载荷,位移引伸计等方式精确实时获得试验数据.

2.2 试验材料

对增材制造试件力学性能的检测是通过拉伸试验来实现的,拉伸试验是力学性能测试的重要试验,可得到材料的应力应变数据,通过处理可以得到材料延伸率、抗拉强度、弹性模量等力学参数. 本文选择了单向拉伸试验、剪切拉伸试验、平面应变试验这3种静态拉伸作为增材制造试件的力学性能衡量方法.

单向拉伸试验试件根据《GB/T 288—2010 金属材料拉伸试验方法》设计,其中试件长度为105 mm,宽度为14 mm,平行段长度为26.26 mm. 具体尺寸如图2所示.

本论文根据Luo和Li等提出的剪切试验形状[9-10]进行改进设计,试件长度105 mm,宽21 mm,标距段26.24 mm,具体尺寸如图3所示.

平面应变是常见的基础拉伸试验,本次平面应变拉伸试件为缺口形式,长度为105 mm,宽度为21 mm,具体尺寸如图4所示.

本文增材制造过程中制备的是长方体形状的316L不锈钢金属块体,因此通过线切割将SLM打印的金属块体切割成拉伸试件的尺寸. 线切割具有材料利用率高、加工精度高、切割周期短等优点,能够很好的保证试件的尺寸及精度. 加工后的试件如图5所示.

3.316L不锈钢的力学性能影响分析

为了研究不同的填充激光功率、扫描速度、扫描间距对316L不锈钢增材制造板材的力学性能的影响,本文进行了8组拉伸试验,每组试验由3种不同类型的拉伸试验组成,并通过处理得到了材料的屈服强度、抗拉强度、延伸率,试验结果如下.

3.1 填充激光功率影响分析

选取扫描速度为1 000 mm/s,扫描间距为0.08 mm,填充激光功率为220 W、260 W、300 W、340 W的316L的不锈钢试件,然后进行了单向拉伸、剪切拉伸、平面应变拉伸3种试验,计算得到材料的屈服强度、抗拉强度、延伸率和弹性模量的变化趋势,如图6所示.

由图6中可以看出,在填充激光功率达到220 W时,试件的屈服强度、抗拉强度、延伸率和弹性模量最低,此时屈服强度为110 MPa,抗拉强度为126 MPa,延伸率为1.2%,弹性模量为21 432 MPa;随着填充激光功率的上升,材料的屈服强度、抗拉强度和延伸率上升,当填充激光功率达到300 W时,成形件的屈服强度、抗拉强度、延伸率达到最大,此时屈服强度为230 MPa,抗拉强度为280 MPa,延伸率为2.27%,弹性模量为42 434 MPa;当填充激光功率超过300 W时,试件的屈服强度、抗拉强度和延伸率减小.

根据剪切拉伸试验,通过数据处理得到了材料剪切状态的屈服强度、抗拉强度、延伸率和弹性模量,如图7所示. 可以看出,在填充激光功率为340 W时,剪切试件的屈服强度和抗拉强度最好,屈服强度、抗拉强度为132 MPa、抗拉强度为151 MPa,延伸率为1.5%;在填充激光功率为260 W时,材料的剪切延伸率最高,仅达到1.75%,此时屈服强度为128 MPa,抗拉强度为147 MPa. 填充激光功率为300 W时,材料的屈服强度和抗拉强度最低,为117 MPa和127 MPa,此时延伸率为1.2%. 剪切试件的弹性模量随着填充激光功率的上升而上升,340 W时材料的杨氏模量为55 070 MPa.

根据平面试件的拉伸试验,处理后得到了材料平面应变状态的屈服强度、抗拉强度、延伸率和弹性模量,如图8所示.

从图8可以看出,在填充激光功率为220 W时,材料的力学性能最差,此时屈服强度为220 MPa,抗拉强度为241 MPa,延伸率为0.92%,弹性模量为40 867 MPa;随着填充激光功率上升,材料的抗拉强度和延伸率随之上升,在填充激光功率为300 W时,平面应变试件的屈服强度、抗拉强度、延伸率和弹性模量达到了最大值,此时屈服强度为288 MPa,抗拉强度为340 MPa,延伸率为1.49%,抗拉强度为46 735 MPa;随着激光填充功率的继续上升,材料的力学性能随之下降.

随着填充激光功率的上升,单向拉伸试件和平面试件的屈服强度、抗拉强度、延伸率和弹性模量上升,在300 W时达到最高,这是因为随着激光功率的上升,金属粉末熔化充分. 随着激光功率的继续提升,屈服强度、抗拉强度、延伸率和弹性模量降低,这是由于材料吸收的热量增多,出现了球化和孔隙,材料的冷缩加剧,产生了更大的残余应力和裂纹. 剪切试件的性能与平面应变和单向拉伸力学性能不同,这是因为材料有各向异性.

3.2 扫描间距影响分析

试验选取扫描速度1 000 mm/s,填充激光功率340 W,扫描间距0.06 mm、0.08 mm、0.10 mm、0.12 mm工艺制备的316L不锈钢,但是扫描间距为0.10 mm、0.12 mm的试件制备后呈现软化状态,失去了常见金属的特性,主要原因是增材制造过程中扫描间距过大,导致熔道之间无法产生有效搭接,出现了材料致密度低,没有硬度并质地松软的现象. 将0.06 mm、0.08 mm的试件进行了平面拉伸,剪切拉伸,平面拉伸3种试验.

根据单向拉伸试验数据处理,计算得到材料单向拉伸状态的屈服强度、抗拉强度、延伸率和弹性模量,如图9所示.

从图9中可以看出,随着扫描间距的增大,材料的力学性能得到提升,在扫描间距为0.08 mm时试件的屈服强度为220 MPa,抗拉强度为277 MPa,延伸率为1.5%,杨氏模量为40 829 MPa;在扫描间距为0.06 mm时,试件的屈服强度为108 MPa,抗拉强度仅有122 MPa,延伸率为1.2%,弹性模量为20 215 MPa.

根据剪切试件的拉伸试验,通过试验数据的处理和计算,得到试件剪切状态的屈服强度、抗拉强度、延伸率和弹性模量的变化趋势,如图10所示. 可以看出,扫描间距越大,试件的屈服强度、抗拉强度、延伸率和弹性模量越大. 扫描间距为0.08 mm时,试件的力学性能最好,此时屈服强度为132 MPa,抗拉强度达到了150 MPa,试件延伸率为1.5%,弹性模量为54 119 MPa. 扫描间距为0.06 mm时,试件力学性能最差,此时材料的屈服强度为79 MPa,抗拉强度为87 MPa,延伸率为0.6%,弹性模量为36 527 MPa.

根据平面拉伸试件的拉伸试验,通过数据处理和计算得到了试件在平面应变状态下的屈服强度、抗拉强度、延伸率和弹性模量,如图11所示.

从图11可以看出,材料的屈服强度、抗拉强度和延伸率随着扫描间距的增加而增加,在扫描间距为0.08 mm时,材料的力学性能最好,此时屈服强度为271 MPa,抗拉强度为313 MPa,延伸率为1.4%,弹性模量为41 245 MPa;在扫描间距为0.06 mm时材料的力学性能最差,此时屈服强度为134 MPa,抗拉强度为153 MPa,延伸率为0.8%,弹性模量为29 885 MPa.

增材制造的316L不锈钢试件,随着扫描间距的增加,材料的屈服强度、抗拉强度、延伸率和弹性模量随之上升. 这是因为随着扫描间距的增加,熔道之间不会重复搭接,减少了内应力的产生.

3.3 扫描速度影响分析

选取填充激光功率340 W,扫描间距0.06 mm,扫描速度为800 mm/s,1 000 mm/s,1 200 mm/s,1 400 mm/s的316L不锈钢试件,在制备过程中,800 mm/s和1 200 mm/s经过多次制备都没有制备成功,主要是因为选择的扫描间距过小,重复的熔道搭接,产生球化和材料的畸变分层,大大降低了制备的成功率. 因此仅选取1 000 mm/s和1 400 mm/s的成功试样,进行单向拉伸、剪切拉伸、平面拉伸3种试验,以测试试件的性能变化.

通过单拉试件的拉伸试验,进行数据的处理和计算,得到单拉试件的屈服强度、抗拉强度、延伸率和弹性模量,如图12所示.

从图12中可以看,随着扫描速度的提升,材料的力学性能随着提升,扫描速度为1 400 mm/s时,单拉试件的力学性能最好,此时屈服强度为175 MPa,抗拉强度为200 MPa,延伸率达到了1.46%,弹性模量为31 982 MPa;在扫描速度为1 000 mm/s时,单拉试件的力学性能最差,此时屈服强度为108 MPa,抗拉强度为122 MPa,延伸率为1.2%,弹性模量为20 215 MPa.

根据剪切拉伸试验的数据结果,得到试件剪切状态的屈服强度、抗拉强度、延伸率和弹性模量,如图13所示. 随着扫描速度的增加,剪切试件的力学性能随之增大. 在扫描速度为1 400 mm/s时,力学性能最好,此时试件的屈服强度为130 MPa,抗拉强度为146 MPa,延伸率为0.79%,弹性模量为55 070 MPa;扫描速度为1 000 mm/s时,试件的力学性能最差,此时屈服强度为79 MPa,抗拉强度为87 MPa,延伸率为0.62%,弹性模量为36 527 MPa.

根据平面应变试件的试验结果,得到了试件平面应变状态的屈服强度、抗拉强度、延伸率和弹性模量,如图14所示.

从图14中可以看出,随着扫描速度的增加,试件的力学性能随之提升. 在扫描速度达到1 400 mm/s时,试件的力学性能最好,此时屈服强度为154 MPa,抗拉强度为174 MPa,延伸率为0.87%,弹性模量为33 969 MPa;在扫描速度为1 000 mm/s时,试件的力学性能最差,此时屈服强度为134 MPa,抗拉强度为153 MPa,延伸率为0.82%,弹性模量为29 885 MPa.

随着扫描速度的提升,材料的屈服强度、抗拉强度、延伸率和弹性模量随之提升,这是因为扫描速度过低时,激光功率太大吸收能量过多,导致裂纹和残余应力增加,并且温度过高造成孔隙和部分金属小球球化. 而扫描速度的上升减少了以上现象的产生,可是当扫描速度过快时,金属粉末无法吸收足够的能量,降低了成形件的力学性能甚至无法制造出完整的试件.

4 结论

通过对填充激光功率,扫描间距、扫描速度3种工艺参数对316L不锈钢板材力学性能影响规律的研究,得到如下结论:

1)通过调控填充激光功率、扫描速度、扫描间距这3种增材制造的工艺参数,制备成功了8组样品,发现扫描件间距过小时会导致扫描区域重叠,产生球化现象,使材料试件发生畸变,制备成功率严重降低.

2)填充激光功率会极大影响增材制造板材的力学性能,随着填充激光功率的增加,材料的力学性能会随之加强,在300 W时材料的屈服强度、抗拉强度和延伸率最高,激光功率超过300 W时材料的力学性能会降低,产生材料的烧蚀、球化;剪切试件的弹性模量会随着填充激光功率的增加而上升,且其比同工艺参数的单向拉伸和平面应变试件更高.

3)扫描间距和扫描速度都会对增材制造的板材的力学性能产生影响,随着扫描速度和扫描间距的增加,材料的延伸率、屈服强度、抗拉强度和弹性模量随之上升,当扫描间距过大时会导致材料出现软化现象. 扫描速度过快会导致金属粉末无法完全熔化,导致材料的力学性能下降.

4)填充激光功率300 W、扫描速度1 000 mm/s、扫描间距0.08 mm为本文设计组合工艺中最优的工艺参数组合.