反应温度对甲醇制烯烃反应产品分布影响的探究

杨彦彪(国家能源集团神华新疆化工有限公司,新疆 乌鲁木齐 830000)

0 引言

全球经济的快速发展,使得各国对化工基础原料——乙烯和丙烯的需求与日俱增。传统的生产工艺是以石油基为原料的蒸汽裂解或催化裂化等过程。但这种获得乙烯和丙烯的技术的长远发展受制于日益匮乏的石油资源。甲醇制烯烃(MTO/MTP)工艺技术是以甲醇为原料高选择性地生产乙烯、丙烯等低碳烯烃的技术。MTO/MTP工艺开辟了由甲醇(或煤炭、天然气、生物质等非石油基原料)生产乙烯、丙烯的新工艺路线,可有效缓解我国烯烃供给不足与甲醇产能严重过剩的矛盾,降低石油资源对外依存度,具有良好的发展前景。此外,相对于我国缺油、少气、富煤的能源现状,以煤为原料获得甲醇,再经过甲醇制烯烃工艺过程制取乙烯和丙烯的工艺路线,受到了越来越高的重视,尤其是在石油价格较高的情况下,具有很大的优势。

甲醇制烯烃反应过程影响因素众多,反应时间、反应温度、反应压力、催化剂定碳、水醇比、催化剂藏量等都会影响反应的进行。本文以180万t/a工业化甲醇制烯烃装置运行数据为基础,研究了反应温度对甲醇制烯烃过程产品分布的影响。

1 数据来源

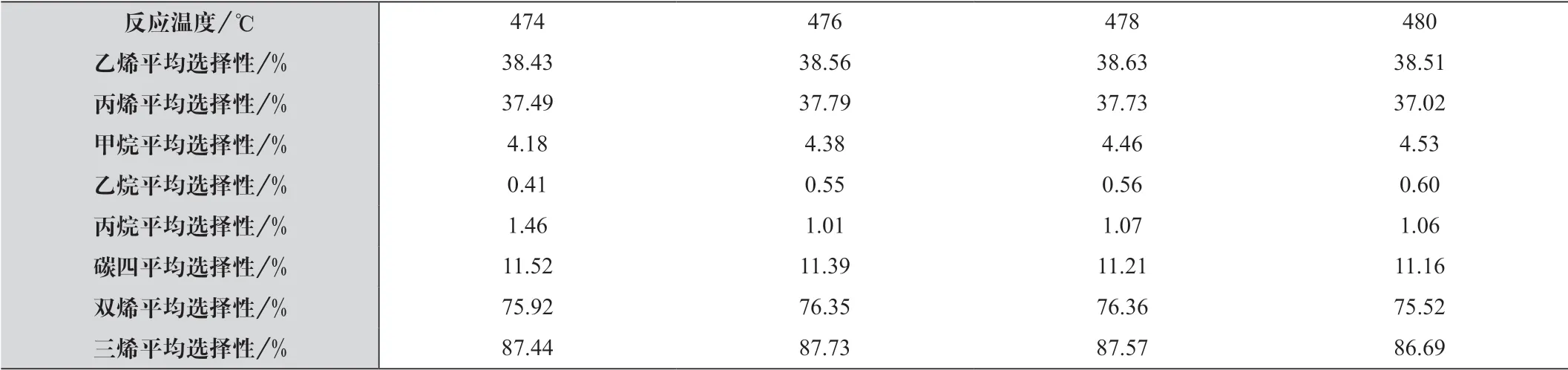

采用单变量分析的方法,固定反应藏量68t,反应压力0.12MPa,待生定碳7.7%,再生定碳1.9%,甲醇进料温度153℃,采集反应温度分别为474℃、476℃、478℃、480℃条件下的生产运行数据,如表1所示。本文所做的烯烃选择性均以表1的生产运行数据为准。

表1 不同反应温度下投入产出数据

2 烯烃选择性结果分析

反应温度是甲醇制烯烃反应过程中关键的参数之一。反应温度不仅影响甲醇的转化率,而且通过调节反应温度,还能够调整乙烯/丙烯的比值。按照表1中的生产运行数据,计算各组分选择性如表2所示。

可以看出,不同的反应温度下,产品气中各组分选择性呈现差异性。随着反应温度的升高,甲烷、乙烷、乙烯、丙烯等小分子物质选择性逐渐升高,说明随着反应温度的升高,一定程度上提高了小分子物质的选择性。但当温度高于478℃时,乙烯选择性下降,温度高于476℃时,丙烯选择性开始下降。而碳四选择性则随着温度的升高不断降低。双烯(乙烯+丙烯)选择性在478℃存在最大值,但与476℃下的选择性基本一致,此后随着温度的升高,双烯选择性下降。而三烯(乙烯+丙烯+碳四)选择性则在反应温度为476℃时,存在最大值。

温度对甲醇制烯烃反应过程的影响,一般认为,当反应温度达到400℃以上,甲醇几乎可以完全转化。在一定范围内,随着反应温度的升高,甲烷、乙烯、丙烯等小分子物质选择性逐渐升高,温度继续升高,甲烷、乙烯的选择性还有提升的空间,而丙烯选择性逐渐降低。超过一定的温度范围,包括甲烷、乙烯在内的小分子物质选择性也开始降低,这与催化剂的结焦失活、反应深度的增加产生更多的副反应有关。

表2 烯烃选择性分布

工业装置对反应温度的选择,应根据装置生产实际作出调整。在一定温度范围内,可获得乙烯+丙烯双烯最佳选择性,或乙烯+丙烯+碳四(含碳四转化装置的工业装置)三烯最佳选择性,以求得效益最大。温度过低,一方面甲醇转化率可能会降低,另一方面,反应温度低,催化剂的定碳相对也较低,而较低的催化剂定碳更容易生成大分子物质,不但破坏了轻烯烃选择性,而且这些大分子物质在水洗塔内冷凝下来,极易堵塞水洗塔及冷换设备。

3 烯烃选择性差异分析

关于甲醇经催化转化生成烯烃的反应机理,目前被普遍接受的是“烃池机理”。烃池机理分为了烯烃池机理和芳烃池机理[1]。芳烃池机理是以多甲基芳烃为活性中心,主要通过芳环烷基化反应(甲基化)和烷基消去反应生成低碳烯烃;而烯烃池机理则是以长链烯烃为活性中心,主要通过烯烃烷基化反应(多次甲基化) 和裂解反应生成低碳烯烃。由于在低温下,芳烃的生成及其脱烷基反应都会受到限制,故从反应温度方面讲,低温有利于产生烯烃池,高温有利于产生芳烃池。同时,芳烃池的生成使得分子筛孔道更加狭窄,这也就解释了温度升高,甲烷等小分子物质的选择性升高的现象。但在通常情况下,烃池不会是纯粹的芳烃池或者烯烃池,而更可能是两者并存,有主有次。在SAPO-34分子筛上催化甲醇生成烯烃的过程,大多数学者支持其烃池为芳烃属性的观点。

吴文章等[2]的研究表明,生成烯烃的碳数越高,反应放热越多;烯烃加氢反应生成烷烃,则反应放热量也会增大。因此,在乙烯、丙烯选择性达到最大值后,对于甲醇制烯烃过程中以放热反应为主的反应体系,若继续升高温度,会抑制高碳烯烃的生成,生成的是碳数更少、分子量更小的小分子物质。另外,其研究还表明,高碳烯烃会发生裂化反应,其平衡常数随温度的升高而增大,因此反应温度升高,更有利于生成碳数少的烯烃,而在相同的甲醇分压下,反应温度升高,乙烯平衡组成增大,碳四以上烯烃平衡组成下降,丙烯和丁烯平衡组成先上升后下降。这也解释了反应温度较低,碳四以上组分较高,而随着反应温度的升高,碳四以下的轻烯烃组分升高的原因。

3.1 反应温度对各烯烃组分的影响

从表2计算的结果看,反应温度的升高,甲烷选择性不断提高。采用热力学和实验相结合的方法,证实了甲烷的生成源于甲醇和中间产物二甲醚的分解反应、氢解反应,而高温下的分解反应,是甲烷生成的主要途径。因此甲烷的生成不但是芳烃池小孔道择形效应的结果,也是高温下分解反应的结果。反应温度的升高,伴随着乙烷选择性的升高。有研究证实了乙烷的生成并非乙烯的氢转移的结果,主要是通过乙苯脱烷基反应生成的[3],而乙苯脱烷基反应属吸热反应,温度升高,有利于脱烷基反应的进行。丙烷的选择性在反应温度升高的过程中迅速降低,这是由于受丙烯、丙烷间氢转移指数(HTC,丙烷与丙烯的比值)的影响[4],反应温度升高不利于丙烷和丙烯间的氢转移反应;这是因为氢转移反应为放热反应,温度升高一定程度上抑制了氢转移反应的进行,因此反应温度升高,丙烷选择性降低。同时较低的温度生成丙烷组分较多,这与丙烷生成的活化能(仅为13.45kJ/mol)较低有关[5]。通过碳四选择性的变化可以判断,随着反应温度的升高,碳四以上的高碳烃选择性会逐渐降低,是由于高碳烃在高温下发生了裂解反应。而高碳烃的裂解反应为吸热反应,高温有利于高碳烃的裂解;另外,温度较高时,催化剂积碳程度较重 ,变小的孔道使得生成的部分高碳烃无法扩散出来。关于乙烯和丙烯选择性的差异性,通过对甲醇反应生成乙烯、丙烯过程中[6],其不同温度下的气体恒压热容及反应放热量计算结果显示,生成乙烯所放出的热量,高于生成丙烯所放出的热量,在同一温度下,会有更多的甲醇生成乙烯,随着温度的升高,温度对甲醇生成丙烯的反应比生成乙烯的反应抑制作用更大。因此可以得出适当的反应温度有利于丙烯的生成、适当的高温能获得更多的乙烯的结论。除此之外,高温下丙烯、丁烯更容易发生二次反应生成低聚物[7],正是这些低聚物堵塞了分子筛孔道,有利于乙烯等小分子物质的生成。

3.2 热力学对反应方向的影响

参考文献[8-22]对MTO体系中各反应的标准摩尔反应焓和标准摩尔反应熵随温度的变化进行了计算,甲醇制烯烃反应过程中相对主要的几个反应,除经二甲醚生成乙烯、甲醇生成一氧化碳和氢气这两个反应的标准摩尔反应焓和标准摩尔反应熵是正值外,其他各反应的标准摩尔反应焓和标准摩尔反应熵均为负值,显示甲醇制烯烃过程是强放热过程。另外,通过对MTO体系中各反应的标准吉布斯自由能变和平衡常数随温度的变化的计算,显示生成乙烯的过程,标准吉布斯自由能变随反应温度的升高而降低(越负),平衡常数随温度升高而增大,说明反应温度升高,有利于生成乙烯;乙烯与二甲醚反应生成丙烯、丙烯与二甲醚反应生成丁烯的标准吉布斯自由能变随反应温度的升高而有所降低(越负),但变化不明显,且平衡常数随温度升高而降低,说明生成丙烯的过程能够自发进行,但随着反应温度的升高,生成丙烯的过程会受限;生成甲烷的标准吉布斯自由能变随反应温度的升高变化不大,但其标准吉布斯自由能最低(最负),在较低的反应温度下就能发生,平衡常数随温度升高而降低,说明温度的升高将会逐渐抑制甲烷的生成,但其平衡常数依然高于其他主反应,这仅仅是降低了生成甲烷的反应速率,并没有停止甲烷的生成,因此当温度较高时,甲烷的选择性依然会随着温度的升高而升高;生成乙烷、丙烷的标准吉布斯自由能变随反应温度的升高而增大(接近于零),平衡常数随温度升高而降低,说明温度升高不利于乙烷、丙烷的生成。

4 结论

(1)反应温度是甲醇制烯烃工艺过程的关键参数之一,通过调节反应温度,能够获得不同的烯烃选择性。对工业装置而言,476~478℃是较为理想的反应区间,如果工业装置含碳四烯烃转化装置,反应温度可设定为476℃。

(2)反应体系中的大部分反应为放热反应,在较低的温度下即可发生,产物多为碳四以上大分子物质,随着温度的升高,受分子筛孔道及高碳烃的裂解反应的影响,在催化剂活性范围及较为合理的孔径范围内,乙烯的选择性随温度的升高而升高,丙烯的选择性先升高后降低[23-26]。