700系列大梁钢薄规格板卷的开发轧制

师可新

(唐山不锈钢有限公司,河北063000)

0 引言

随着汽车市场对节能、环保、安全、舒适度等要求的提高,汽车车身轻量化已成为当今汽车技术发展的重要方向。由于高强钢和超高强钢在减轻汽车车身重量的同时,还能提高车身的结构强度和能量吸收能力,越来越多商用车为了减轻重量,采用700 MPa级1.2~4 mm薄壁冷弯型钢结构设计替代Q235、Q345等普通结构用钢。截至目前为止,高强钢和超高强钢是最经济、最有效的轻量化途径之一。随着国内汽车车身轻量化的持续进行,超高强钢在国产汽车上的应用将越来越广泛。

700 MPa级高强汽车用大梁钢,为货车的承重件,薄规格板卷的主要规格为1.2~2.5 mm厚,其市场占有量为其总量的40%,主要用于分条、切板使用。对于700 MPa级高强汽车用大梁钢薄规格板卷生产来说:一是轧制稳定性差,堆钢事故及因此造成的非计划品居高不下;二是板形质量有待进一步提升,双边浪形较大,影响后续用户的使用。因此,需重点研究。

1 基于轧制稳定性控制的成分优化

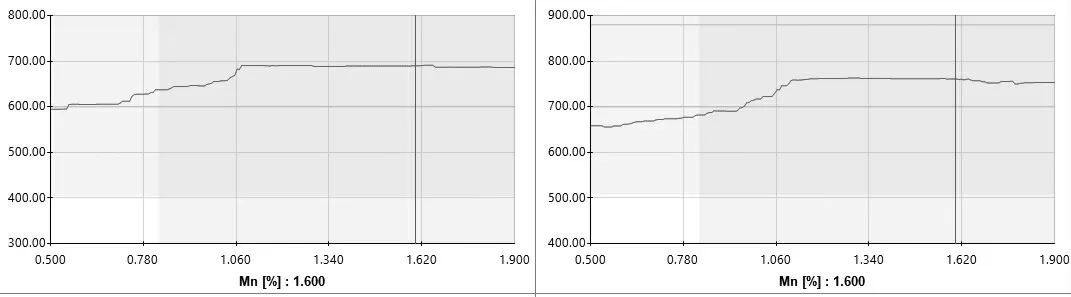

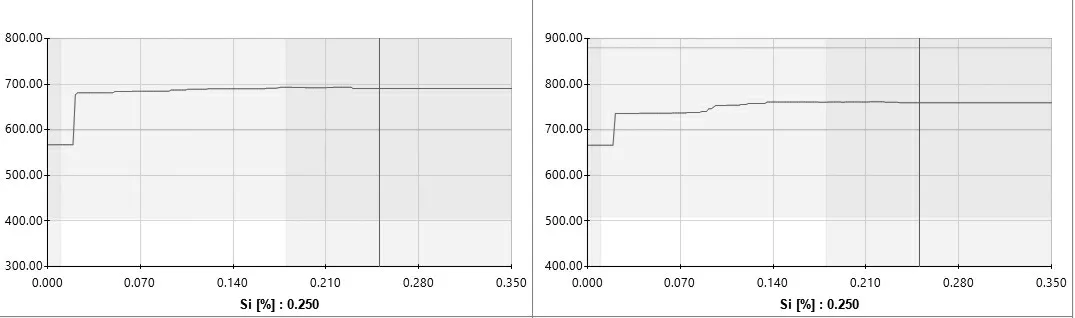

众所周知,变形抗力越低的钢越易轧制成型,而影响材料变形抗力的最主要因素就是材料的化学成分,如要保证轧件的轧制稳定性,重点需从降低其变形抗力入手,我们通过性能预测模型分析,发现该钢种成分设计存在较大富余量,特别是锰、硅成分还有一定优化空间。具体如图1、图2所示。

图1 Mn对700L屈服及抗拉强度的影响

图2 Si对700L屈服及抗拉强度的影响

从图1、图2所示性能预测模型分析看,Mn、Si含量均可较低控制含量。Mn是提高强度、韧性及加工性能的元素,Mn含量增加有利于降低AC3温度,减少高温下TiC的析出,使TiC析出尺寸减小,以充分发挥其析出强化效果,但Mn含量过高容易造成偏析和带状组织,从而降低钢的强度和韧性,从统计生产数据发现,其含量为1.1%~1.8%时,对钢的组织、性能影响并不大[1],如图1所示,钢中的Mn含量高于1.08%后再进行含量的提升对产品的抗拉强度和屈服强度没有影响;同样如图2所示,钢中的Si含量高于0.12%后再进行含量的提升对产品的抗拉强度和屈服强度没有影响,因此,我们据此结论,对700 L(700 MPa级)薄规格产品实施了Mn、Si降低的实验,具体实验结果如表1、表2。

表1 性能情况

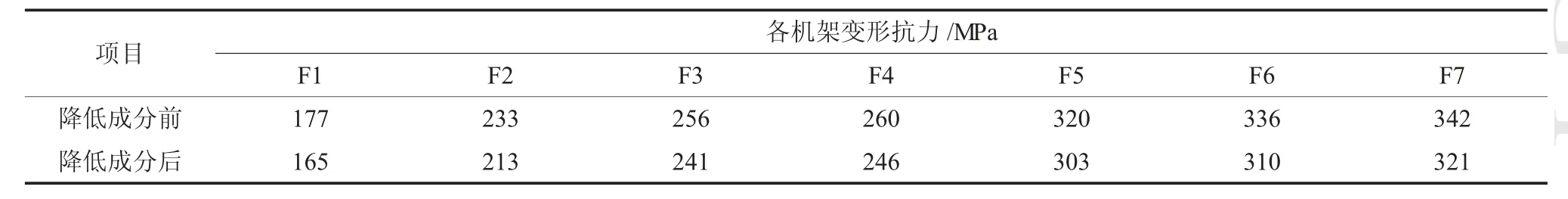

表2 变形抗力变化情况

从表1、表2即可看出,降低Mn、Si含量后带卷性能未发生明显变化,但各架轧机轧件的变形抗力均有所降低,优化后薄规格轧件的轧制稳定性显著增强,生产成本也得到了降低,创效能力整体增强。

2 轧制工艺策略的优化

2.1 在线水系统的使用要求

薄规格板卷因其生产轧制力大、轧制时间长,精轧纯轧制时间一般在2 min左右,轧制过程散热快、变形抗力变化大,特别是精轧区。据统计温度对轧制力及弯窜辊的影响较大,温度变化10~15℃,轧制力变化约1~2 MN,窜辊变化约30~60 mm。实际生产过程中,高强薄规格轧制温度的极小变化都会造成轧制力的较大波动,引起金属间秒流量不平衡,进而影响板形、厚控等质量控制。加之薄规格板卷轧制速度高,给操作工调整反应的时间短,故薄规格易堆钢往往是来不及调整或调整过量所致。如在线喷水过多,轧件温降大,且在不能完全保证水流均匀性的情况下,轧制过程中轧件极易跑偏,故需减少轧件轧制过程温降,提高模型设定精度。因此,需对薄规格板卷的轧制在线温降进行研究。

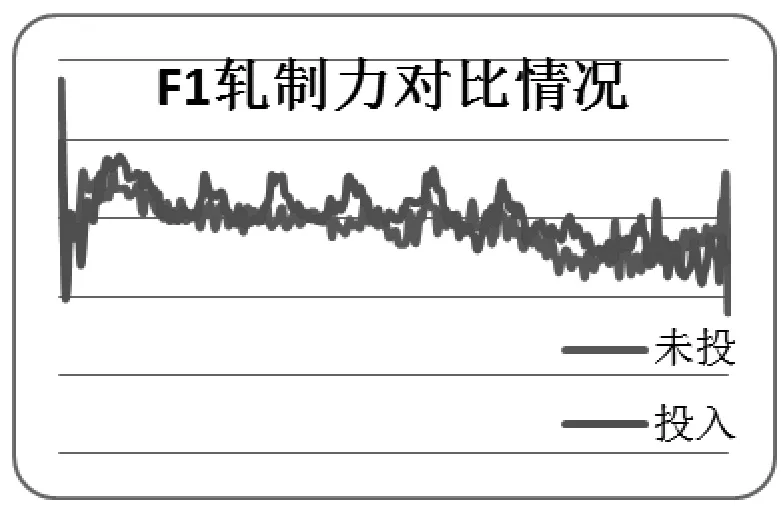

我们首先对在线冷却水使用进行了调查,发现对轧件降温较大的冷却水主要是除鳞水及精轧机架间冷却水。轧制薄规格时,除鳞系统及机架间冷却系统如何应用成为研究的重点,除鳞的应用及机架间冷却水的应用原则均应在保证板卷表面质量的前提下进行,高强系列即屈服强度400 MPa及以上钢种,试验精除鳞采用单、双集管及开关机架间冷却水。通过对比,发现双集管较单集管轧制力上升明显,机架间冷却水投入后比未投入轧制力也有明显提升,对比效果如图3、图4所示。

图3 投入精除鳞(单-蓝色;双-红色)

图4 开关机架间冷却水(红-开,蓝-关)

从试验效果看:精除鳞采用单集管,轧制力较低;不投用机架间冷却水时,轧制力较稳定,投用后,轧制力波动较大。因此,在薄规格轧制时,在表面质量及性能可控的前提下,尽可能减少轧线各种水的使用。

2.2 轧机振动的控制

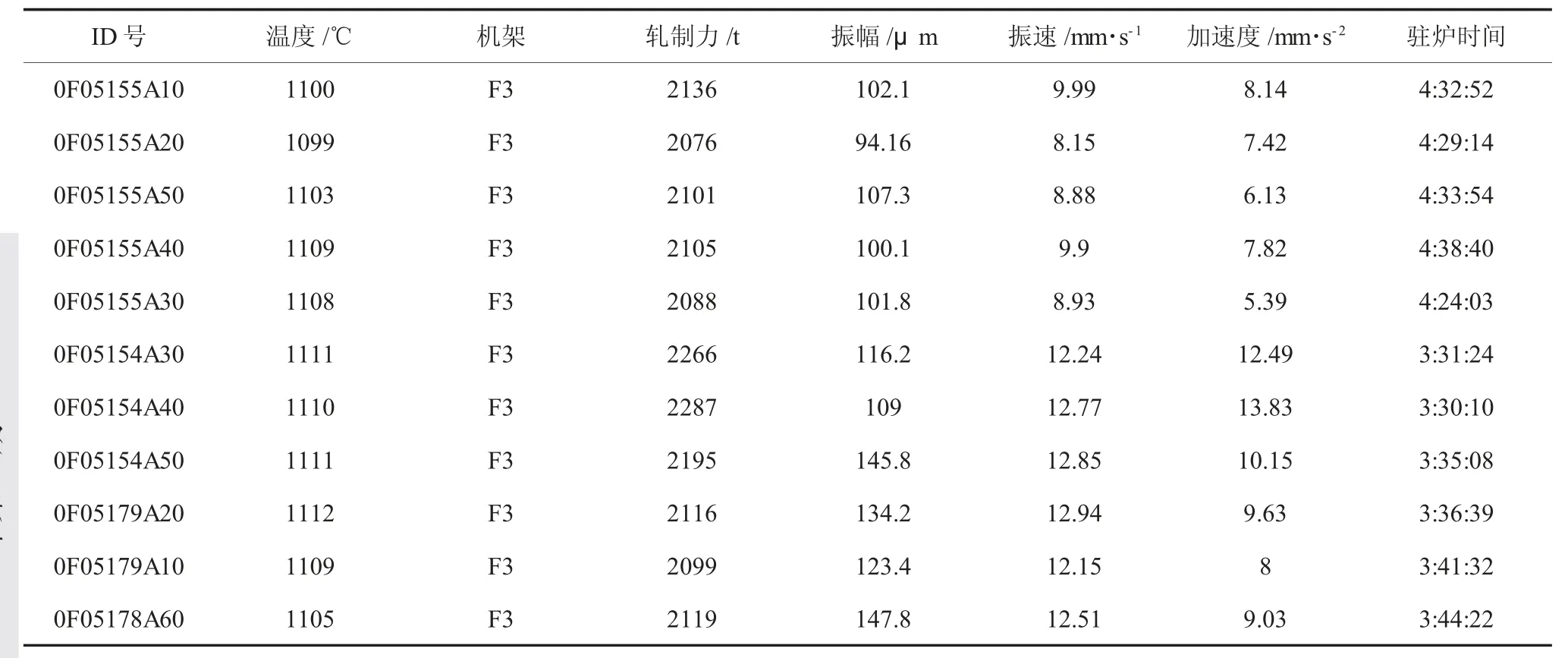

生产高强薄规格板卷时,轧机振动是热轧产线的共性问题,轧制振动即影响其轧制稳定性,又对轧制设备损坏较大,因此,需重点研究。为减少轧机振动,我们跟踪测试了基于所有可变工艺条件、设备精度情况下,轧机振幅的变化,发现轧机振动与驻炉时间相关性很强,具体如下表3所示。

表3

由表3可以看出,在轧制700 L薄规格板卷时,适当提高了其驻炉时间,使轧制振动大为缓解,生产稳定性及板形控制质量大幅提高。

2.3 层冷中间点温度的控制

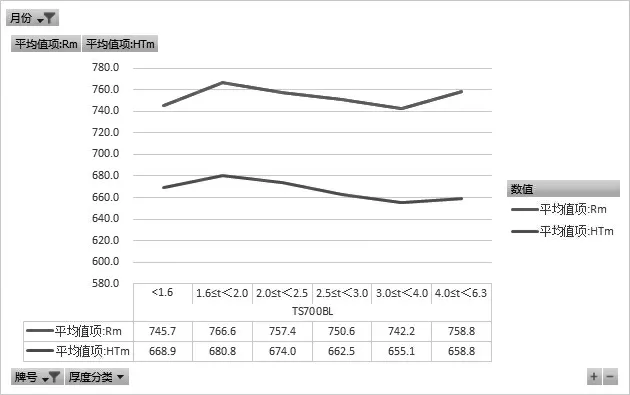

为保证700 L产品性能,提高其性能稳定性,我们对其产品成分、热轧工艺进行了全流程的分析,发现层冷中间点温度对其抗拉、屈服强度影响较大,呈线性关系,具体如图5所示。

图5 层冷中间点温度对抗拉强度的影响

从图5趋势性分析看,层冷中间点温度与抗拉、屈服强度控制高度相关。因此,可通过改变层冷中间点温度控制,来降低合金,提高强度,实现带卷的稳定生产。

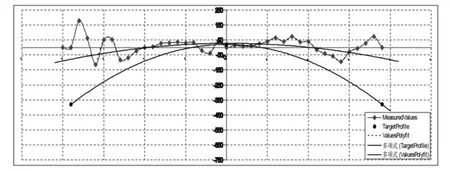

3 板形质量的控制

700L产品板形控制要求较严,且板形控制的好坏也直接影响轧制的稳定性,为满足用户使用要求,保证轧制的稳定性,通过对中间坯横断面厚度测量发现中间坯凸度几乎为零,与PFC模型默认值相差较大,这也是凸度控制偏差较大,机架间易产生浪形的主要原因。为改善中间坯凸度,达到模型默认值,缓解精轧前几架次凸度控制能力,降低机架间的浪形,提高其轧制稳定性,我们设计了粗轧工作辊辊型曲线,由原来的平辊改为SIN凹辊控制,效果较好。改善前后的中间坯断面形状如图6、图7所示。

图6 改前中间坯断面形状

图7 改后中间坯断面形状

4 结论

不锈钢公司通过对700 MPa级汽车大梁钢化学成分、轧制工艺及板形控制等方面的分析,优化了产品的成分和生产工艺,经生产实践证明,其性能满足下游用户使用要求。700 L系列大梁钢薄规格板卷的开发取得一些有益的结论,可供今后类似品种开发借鉴。

(1)通过性能预测模型的计算,优化Si、Mn成分,降低轧件的合金含量,从而降低热轧过程的轧制力,促进轧制的稳定性。

(2)优化热轧工艺控制,减少过程用水的投用,并优化层冷控制策略,保证产品性能,提高轧制及性能的稳定性。

(3)通过跟踪测试基于所有可变工艺条件、设备精度情况下,轧机振幅的变化,发现轧机振动与驻炉时间相关性很强,

(4)700系列大梁钢层冷中间点温度对其抗拉、屈服强度影响较大,呈线性关系。

(5)优化粗轧工作辊辊型,保证中间坯板形控制,从而提高热卷整体板形控制质量,提高轧制的稳定性。