2 500 m3高炉大修工程设计优化探讨

董建民

(中冶华天工程技术有限公司,江苏210019)

0 引言

某厂2 500 m3高炉上一代炉役,设有3个铁口、工业水+全覆盖冷却壁、55 m3串罐无料钟炉顶、双出铁场、四座外燃热风炉、重力除尘、煤气洗涤及TRT。第一代炉役寿命4 953 d,单位炉容产铁11 234 t/m3,属于国内先进水平。在其第二代炉役设计中采用了多项新技术及工艺,包括:软水密闭循环冷却系统、热风炉板式换热器、全干法煤气除尘技术、炉前开堵口信息化、煤气中和脱盐等,为实现高炉长寿、环保创造了有利保障。

但通过生产实践表明,本次大修设计上还有一些不尽人意的地方,尤其是高炉上料系统逐渐逼近作业率上限;高炉软水系统冷却缺乏调节能力;热风支管波纹补偿器寿命受限;煤气净化工艺带来的废弃物等问题。下面就本次高炉的设计特点及仍需优化的问题进行分析和探讨,为将来设计改进提供借鉴。

1 工程设计的主要内容

此次大修设计主要包括:炼铁工艺设施、燃气工艺设施、给排水设施、通风设施及部分建筑结构设施的更新改造,具体内容见表1。改造过程中,取得不少值得总结的经验,也留下一些值得改进的地方。高炉设计的主要设计技术经济指标见表2。

2 工程设计的主要特点及仍需优化的方向

2.1 矿槽及炉顶装料系统

本次大修,矿槽及炉顶装料系统未重新设计,仅部分设备原样更新。但通过生产实践发现,在现有装料制度下(见表3、表4),上料系统存在能力偏小的问题。上料系统三种能力:槽下设备排料能力、胶带机输送能力、无料钟炉顶布料及均压能力,详见表5。其中无料钟炉顶布料及均压能力成为上料系统能力限制性环节。

表1 大修主要内容

表2 高炉设计的主要设计指标

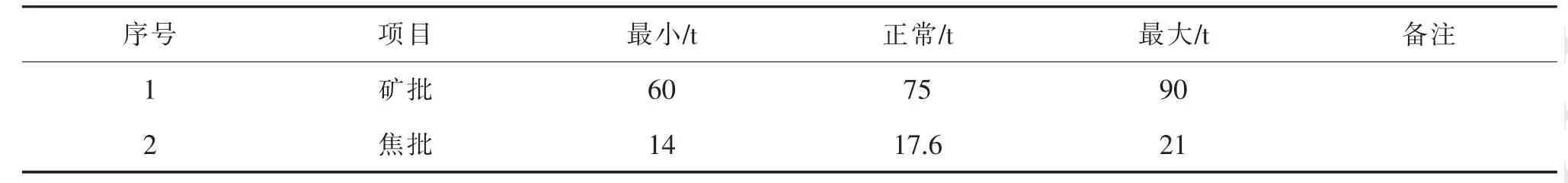

表3 高炉料批

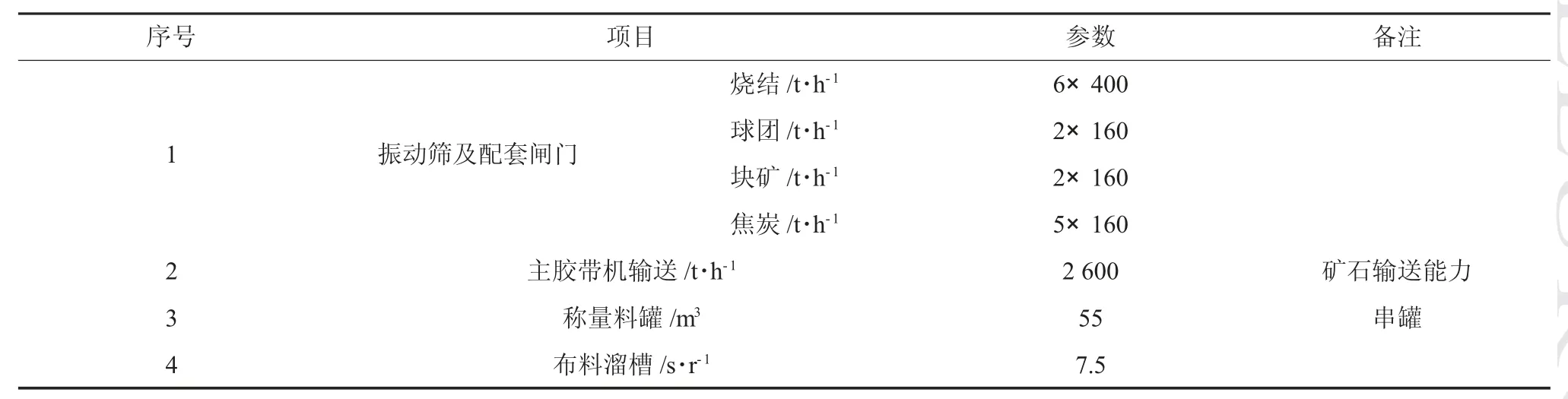

表4 上料系统主要设施能力

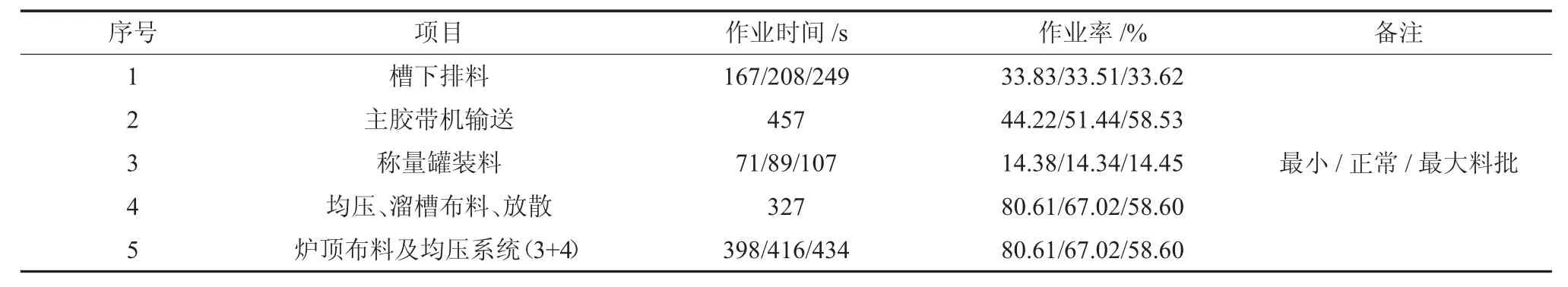

表5 矿槽及炉顶装料系统主要设施参数

根据表5,从设计角度可以看出,现有设施可有以下优化趋势:

(1)生产中工艺操作对布料要求越来越精细,现有每罐矿10~12圈需要增加到~15圈,因此布料溜槽设备转速需要提高。

(2)实际生产操作中,焦丁随矿批入炉。因此现有55 m3容积可以考虑增加至60 m3。

2.2 高炉本体设计

2.2.1 高炉内型

高炉内型对生产有着重大的影响,尤其是炉身、炉腹角的确定,各个生产技术专家都有不同的看法。从设计实践来看,没有一种定量的理论来给出炉型各个部分具体尺寸。炉型的确定都是各种经验的总结和改进。

高炉大修前,该厂2 500 m3高炉已经有三个炉型。该高炉上一代炉役设计中第五层为风口带,炉腹带为第六、七层,炉腰为第八层。从高炉上一代炉役末期冷却壁破损情况看,主要集中在第六~九层,其中第九层仅两块冷却壁水管完整、第六层60%进水口破损;因此在该高炉二代炉役设计时,结合现有高炉生产经验对炉身角、炉腹角、炉缸做出调整,详见表6炉型4。

表6 2 500 m3高炉炉型尺寸

随着矿石、焦炭性能及成分的变化,以及高炉操作理念的变化,炉型的设计也是一个动态变化的过程。

2.2.2 高炉内衬

炉底炉缸耐材是一代炉役的主要限制环节,必须通过大修才能更新。基于生产条件,及此次大修高炉拆炉时炭砖的状况,采用炭砖+陶瓷杯结构,应能保持20年的一代炉役寿命。

炉底由炉基依次向上为:一层300 mm石墨砖、两层400 mm半石墨砖、两层400 mm超微孔炭砖,炉缸靠近冷却壁侧环砌微孔炭砖,陶瓷杯底砌1层500 mm厚的刚玉莫石砖,陶瓷杯壁环砌刚玉莫来石砖。

2.2.3 软水密闭循环冷却系统

从该高炉的上一代炉役拆炉后炉底炉缸耐火材料的状况来看,工业水冷却能够满足高炉寿命≥15年要求。因软水冷却有运行成本低、环保的优势,因此本次设计采用软水冷却。而工业水冷却较软水冷却,有便于调节高炉局部冷却壁水量、快速查漏的优势,这也是软水冷却循环需要改进的方向。

本次设计软水循环系统:一路供1~17层冷却壁冷却,沿圆周将炉体冷却壁分为多个区,每个分区设置独立出口总支管;另一路依次供冷却炉底水冷管、双层冷却冷面管道及并联的风口直吹管。两路汇合一并汇入回水总管,回水总管设置支路经过加压泵后供给热风炉各阀、风口中套。

软水循环是密闭形式,局部的调水会影响整体循环。本次大修中,通过业主方调水实验(其流程见图1),获得以下经验:冷却壁给水总管水量变化=1/3分流管水量变化。因此通过旁路调节的方式难以达到调节的目的。

设计中,从传热的角度考虑主要的目标参数是水量,而水压是实现水量的手段。从工厂设计到设备厂家设计均考虑设施能力余量及调节时阻损,这导致软水系统在运行时的能力均高于设计值,同时与工艺操作产生偏离。该高炉的设施实际能力、设计值、工艺操作期望的关系见表7。从表中看出,工艺操作对系统的调节能力期望范围是设计值的-15%~+10%之间,这就要求主循环水泵有25%幅度的调节能力。因此,寻求主循环水泵水量调节技术应是软水循环水量调节的方向。

图1 软水循环及调水试验管道流程

表7 软水体统参数

2.3 出铁场平坦化改造

大修前出铁场地坪是随着渣铁沟放坡的填砂+立砌耐火砖结构,局部坡度~12%,不利于生产操作和炉前操作环境,因此,出铁场平坦化是必须的改造方向。目前出铁场平坦化方式主要有两种:架空平台和换填。

本次设计采用的是架空平台方式。通过清除现有填沙、耐火砖,在现有出铁场混凝土结构上再新建混凝土梁柱结构,可以做到整个出铁场统一标高。新地坪承载能力与现有一致。

而换填方式不需要新建梁拄结构,采用在现有平台上增加填充物,抬高地坪至理想高度。但此方式增加额外重量,由于受到现有结构承载能力的限制,难以通过填充统一整个出铁场标高。新地坪承载能力受到填充物密度、地坪抬高高度的限制。

从投产后实践来看,两种平坦化方式均需注意出铁时铁水高温对改造设施的影响。架空平台方式需要设计相关设施,保证新建结构所有木模板可拆除;采用换填方式的换填料要考虑耐火度,以防火灾及高温下有害物质的产生。

2.4 热风支管

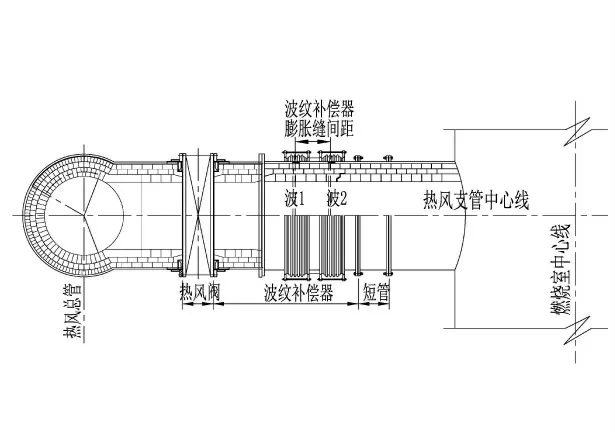

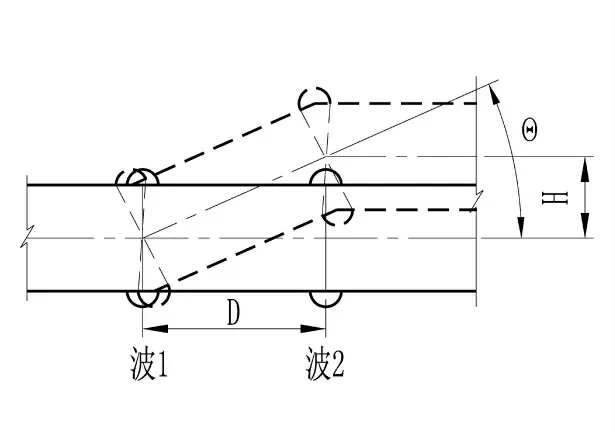

该高炉热风支管上设置有支架、热风阀、波纹补偿器及短管(见图2),其中短管用于更换波纹补偿器使用。本次大修仅原样恢复,由于受制于燃烧室与热风总管间距仅9.5 m,因此波纹补偿器两个膨胀缝间距D空间受限,尺寸仅850 mm(见图3)。对比该厂其他高炉的热风支管波纹补偿器两个膨胀缝间距都在0.8~1倍管壳直径。

图2 热风支管布置图

图3 热风支管波纹补偿器变形示意布置图

正常生产时,热风炉与热风总管间竖向膨胀量差H,导致波纹补偿器转角Θ出现。tgΘ=H/D,即Θ正切值反比D。竖向上,热风炉由于壳体钢结构高度、冷风压力,上涨高度大于热风管道侧。所以,靠热风炉侧波的上半圆受拉、下半圆受压,而靠热风总管波变形状况相反。

从该高炉热风支管波纹补偿器更换的原因来看,主要原因是补偿器表面温度过高,而导致补偿器表面温度过高直接原因是内衬的破损。除砌筑质量、耐材质量问题外,主要导致耐材破损的原因就是补偿器变形与内衬变形不协调,导致内衬受到补偿器钢结构挤压破损。

因此,需要尽可能增加波纹补偿器两个波对应膨胀缝间距D长度,同时耐火膨胀缝的设置应与补偿器的变形协调一致。

2.5 煤气净化系统

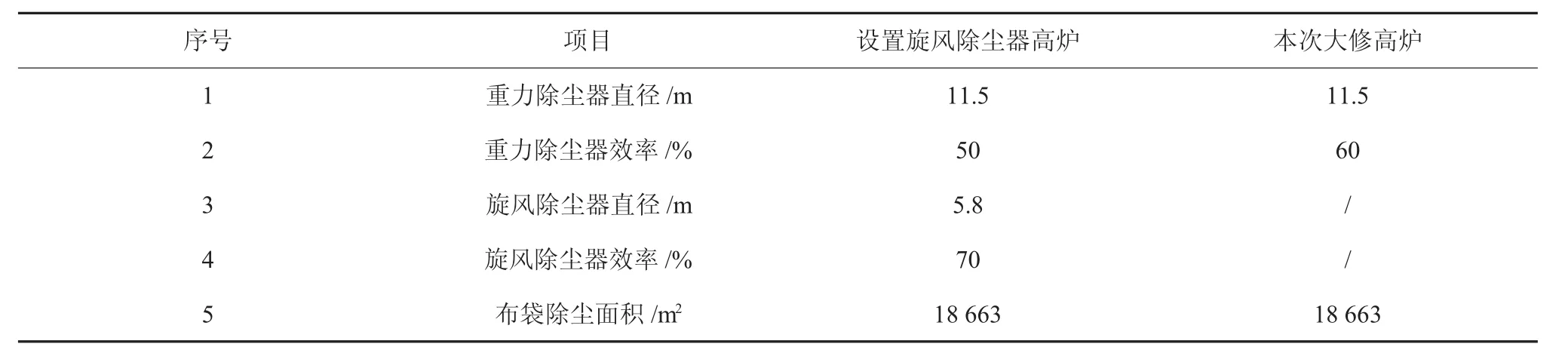

该高炉大修时,由于受工期限制,粗煤气系统中上升、下降管及重力除尘器未作改造;二级煤气除尘改造为干法布袋除尘,具体参数见表9。从表9可以看出,重力除尘气流通行时间已经接近临界值。

表9 高炉煤气净化系统参数

从投产后的生产实践发现,干法除尘日卸灰量与重力除尘卸灰量基本相当,造成干法除尘负载过大。本次大修高炉与在两个除尘间增设旋风除尘器的同厂同规格高炉卸灰量对比见表10。因此,设计上在重力除尘器后增加旋风除尘器是进一步的改进方向,是优化煤气灰分布的方向。

表10 煤气除尘卸灰量对比

2.6 煤气脱盐

本设计在TRT后的净高炉煤气管道(送热风炉煤气管分支点后)并网前,新建1套高炉净煤气除盐中和塔,脱盐塔设计参数见表11。投产初期,出现了脱盐喷淋头、管道过滤器堵塞的情况。经过分析发现经过加碱后,循环水中细微沉淀物增加,必须增加沉淀能力。

表11 脱盐塔设计参数

另外脱盐塔产生40~60 t/d的盐水需要专业设施处理。

3 结语

本次2 500 m3高炉大修投产后,从生产实践来看整体达到目的,但此次高炉大修设计过程中也留下许多需要改进的地方。通过对投产后矿槽及炉顶装料、高炉本体、出铁场平坦化、高炉热风支管、煤气净化系统及煤气脱盐等系统设计特点的分析,发现了下一步仍需优化的问题和改进方向,为今后高炉大修工程提供了可借鉴的经验,也为该高炉今后的优化提供了可能的方向。