高炉炉底炉缸长寿的设计研究

唐 宇

(中冶华天工程技术有限公司,江苏210019)

0 引言

随着产业政策的限制和高炉炼铁技术的发展,炉容1 000 m3及以上中大型高炉已是国内各钢铁企业的必然选择,随着高炉炉容的增加,高炉长寿已越来越受到钢铁企业的重视。高炉长寿,可以减少一代炉役内高炉停炉检修的次数,并延长一代炉役的时间,即能够节省停炉改造的投资成本,亦可以提高一代炉役期间单位炉容的出铁量,进而提高经济效益,因此,高炉长寿已是各钢铁企业的追求目标。高炉的炉底炉缸区域,处于高炉的高热负荷区,热流强度及受铁水熔渣的冲击极大,该区域能否长寿,往往决定了高炉的长寿,因此,炉底炉缸区域的寿命,历来是炼铁从业者关注的重点。本文重点就高炉炉底的结构型式、炉底炉缸冷却系统、耐材的材质选择和结构等方面,从设计角度探讨高炉炉底炉缸的长寿。

1 高炉炉底结构型式的设计

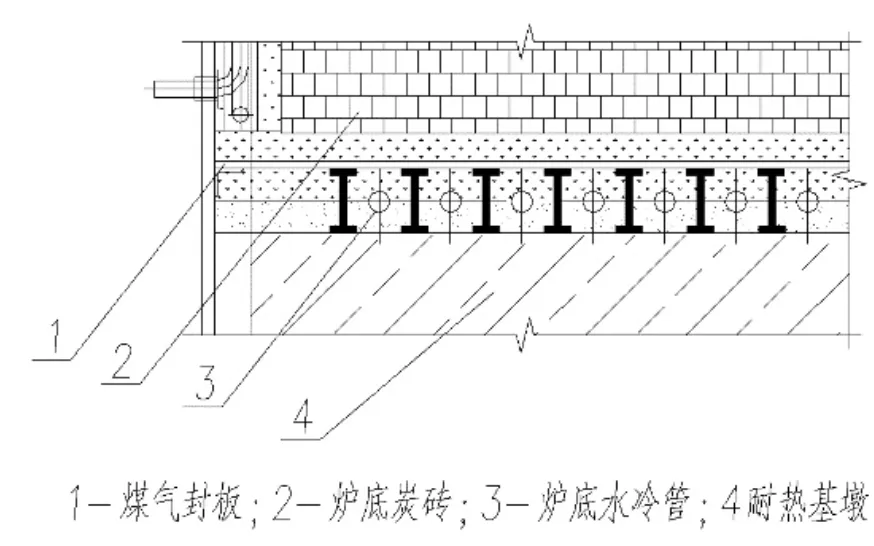

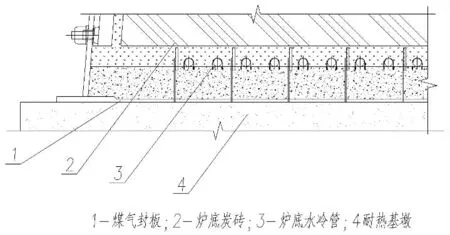

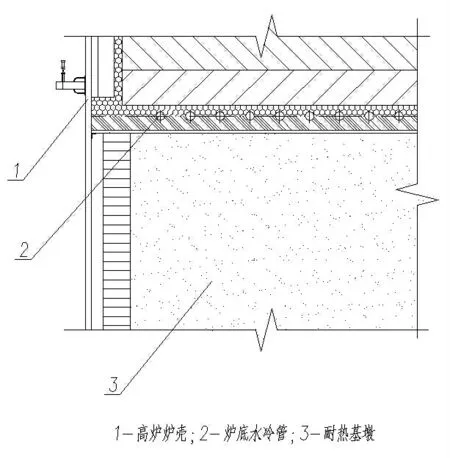

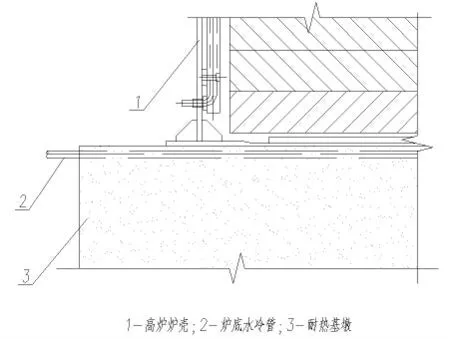

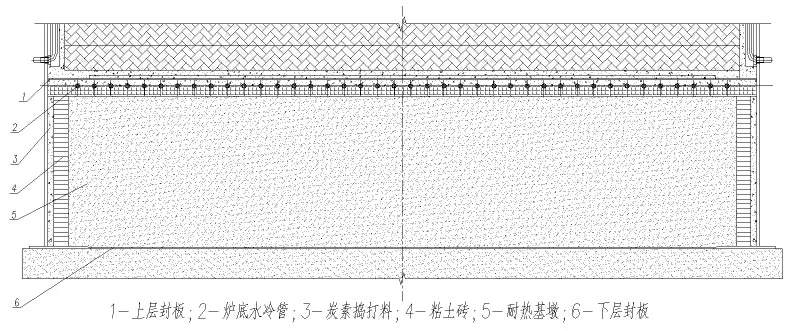

目前,传统高炉炉底的结构型式主要为高炉炉底设置单层煤气封板,根据高炉炉底水冷管位于炉底煤气封板上面还是位于其下面,可将高炉炉底结构分为两种,两种布置方式详见图1和图2。根据高炉炉底耐热基墩与高炉炉壳的位置关系,可分为高炉炉壳包裹住炉底耐热基墩和高炉炉壳立在炉底耐热基墩之上两种,两种布置方式详见图3和图4。

图1 炉底水冷管位于炉底煤气封板下

图2 水冷管位于炉底煤气封板上

图3 高炉炉壳包裹住炉底耐热基墩

图4 高炉炉壳立在炉底耐热基墩之上

1.1 传统高炉炉底结构型式的比较、分析及存在的不足

1.1.1 炉底水冷管位于煤气封板上部与下部的比较

(1)在煤气封板上部布置冷却水管,由于冷却水管与炉底炭砖之间仅填充导热性优良的不定型耐材,因此冷却效果较好。但是,一旦冷却水管破损,炉底出现渗水、汽化现象,水蒸气将危害炭砖,甚至导致炉底烧穿的事故发生。

(2)在煤气封板下部布置冷却水管,炉底如出现漏水现象,水气化后的水蒸气由于煤气封板的阻隔作用,从而能够保护炭砖免受侵蚀。

1.1.2 两种耐热基墩与高炉炉壳位置关系的分析

无论是“炉壳立在高炉炉底耐热基墩之上”的型式,还是“高炉炉壳包裹住炉底耐热基墩”的型式,在原燃料条件好、冶炼强度低等条件下,均有长寿高炉的实例,但是,随着原燃料条件变差、冶炼强度不断提高的现实情况下,国内部分高炉存在炉体上涨的情况。

(1)高炉炉壳立在高炉炉底耐热基墩之上。高炉炉底封板易受到炉底炉缸耐材异常膨胀[1]、盲板力的作用[2]等而发生变形,炉底封板边缘发生上翘,甚至开裂,高炉煤气沿开裂处散逸,影响高炉安全生产;同时还损坏风口设备,影响高炉正常生产。目前,国内发生炉体上涨的高炉中,采用上述炉底结构而发生炉体上涨的有之。

(2)高炉炉壳包裹炉底耐热基墩。若高炉原料条件不佳,碱负荷重,高炉炉底形成“煤气通道”后,K、Na等碱金属随煤气进入“煤气通道”,进而使炉底耐材、耐热基墩发生膨胀,使高炉炉体上涨。国内发生炉体上涨的高炉中,采用上述炉底结构而发生炉体上涨的也有之。

综上所述,高炉炉底若采用单层煤气封板的方式,无论采用上述何种型式,在目前各炼铁厂原燃料条件不佳、冶炼强度大的常态下,高炉均存在上涨的可能性。

1.2 一种新型的高炉抗涨炉底结构型式

为解决高炉上涨的问题,设计一种新型的双层煤气封板的结构型式[3],以抵抗高炉上涨,结构型式详见图5。

图5 新型的双层煤气封板的结构型式

上层封板焊接在高炉炉壳内,即被高炉炉壳包裹在内,起到柔性连接的作用,下层封板与高炉炉壳的下部边缘焊接,高炉炉壳与下部封板形成一个完整的高炉炉体立在高炉基础上;炉底水冷管布置在双层煤气封板之间;双层煤气封板之间从炉壳向高炉内依次为:炭素捣打料、砌筑粘土砖以及浇筑耐热混凝土;砌筑粘土砖主要起到分隔耐热混凝土和炭素捣打料及为浇筑耐热混凝土支模的作用,耐热混凝土起到承载高炉炉体荷载的作用,炭素捣打料起到吸收耐热混凝土和粘土砖膨胀的作用。

(1)高炉炉底双层煤气封板能够形成两道“防线”,以阻止炉底形成“煤气通道”,炉底无法形成“煤气通道”,碱金属及铅、锌等有害物质便没有侵蚀炉底的“通道”,进而无法侵蚀炉底炭砖使其膨。

(2)炉底水冷管布置在双层煤气封板之间,一旦水冷管漏水,由于上层封板的阻隔作用,水汽很难威胁到炭砖。

(3)双层封板及其内的耐热混凝土等组成的刚性箱体结构,对下层煤气封板形成很大的承载力,能够很好的抵御下层煤气封板的上翘。

综上所述,高炉炉底采用双层煤气封板的结构能够较好的抑制高炉的上涨,进而实现高炉炉底的长寿。

2 高炉炉底炉缸冷却系统的设计

2.1 高炉炉底炉缸冷却设备的设计

2.1.1 炉底水冷管的布置型式

目前,水冷炉底已取代风冷炉底,成为炉底冷却的主流设计型式,《高炉炼铁工艺设计规范》有关要求亦明确:“高炉炉底宜采用水冷[4]”。

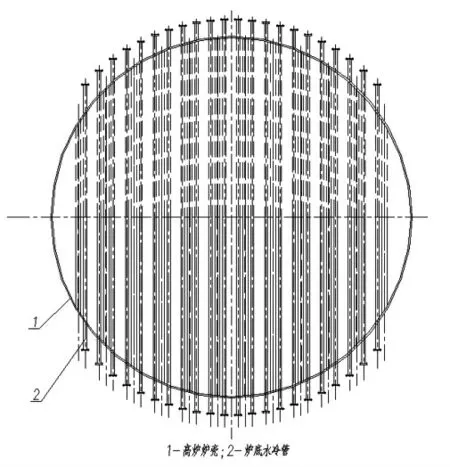

早期设计小炉容的高炉时,由于炉底炉缸的直径较小,炉底水冷管的数量也较少,因此普遍采用单根水管进出水的型式,详见图6。随着高炉炉容的扩大,炉底炉缸的直径也随之加大,炉底水冷管的数量也随之增加,如采用单根水管进出水,不但冷却水量加大,而且冷却水的水温差很小,冷却水得不到充分利用,因此,目前,对于大中型高炉,炉底冷却多采用两根或多根冷却水管串联的型式,以提高冷却水的使用效率,同时可以完全满足高炉炉底冷却的需要,该种布置型式详见图7。

图6 炉底水冷管单根水管进出水的型式

图7 炉底水冷管两根或多根串联的型式

2.1.2 高炉炉底炉缸冷却壁布置型式

目前,对于炉容在1 000 m3及以上的中大型高炉,经生产实践验证,高炉炉底炉缸采用光面铸铁冷却壁(铁口区除外)作为该区域的冷却设备已成为业界共识。高炉炉底炉缸冷却壁的布置型式,分为立式冷却壁布置和卧式冷却壁布置两种,两种布置型式均有长寿高炉的业绩。

2.2 高炉炉底炉缸冷却水系统的设计

目前,高炉炉底炉缸的冷却系统主要采用工业水开路循环冷却系统(以下简称“工业水系统”)或软水密闭循环冷却系统(以下简称“软水系统”)。

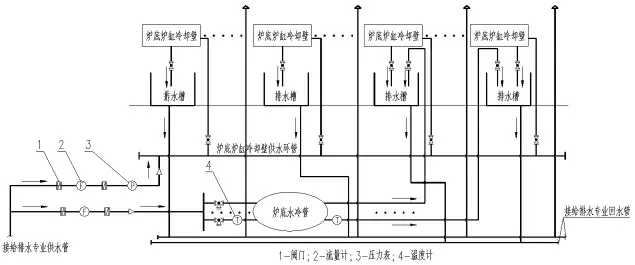

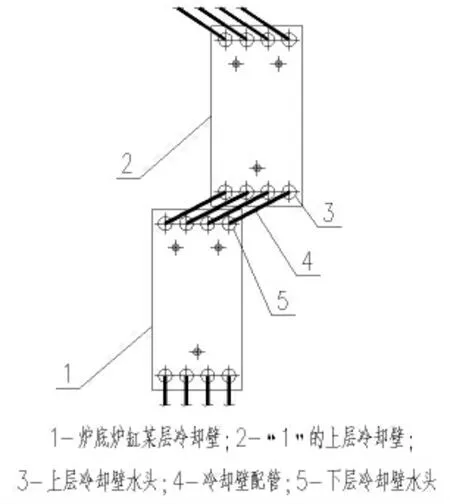

(1)采用工业水系统冷却的高炉,炉底水冷管的冷却水与炉底炉缸冷却壁的冷却水一般为分开布置,各成系统,其流程图详见图8。冷却壁水管一般为蛇形管的型式,冷却壁配管根据炉内的热流强度,采用同层冷却壁一块冷却壁独联或几块冷却壁串联的型式。采用工业水系统,一次投资较低,但冷却水易受污染,水质较差,水管易结垢,影响冷却设备及配管的寿命。

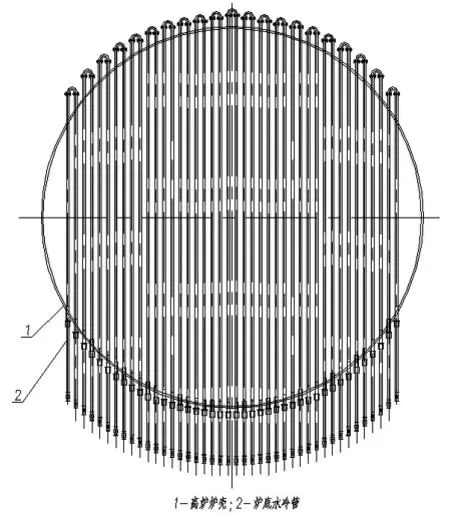

(2)采用软水系统的高炉,炉底水冷管的冷却水可与冷却壁的冷却水串联布置,也可并联布置。采用并联布置时,炉底水冷管的冷却水由于水温差较小,水温较低,还可以与高炉其他设备(如风口大中套等)串联,以提高冷却水的利用效率。炉底炉缸冷却壁的水管一般为4根直型管(立式冷却壁)或10根异型管(卧式冷却壁)的型式,软水系统冷却壁的配管,采用从炉底第一层冷却壁的水头开始,向其上层冷却壁的相同位置的水头串接的型式,详见图9,采用该种型式,主要考虑的是水管检漏可行性的需要。

采用软水系统,一次投资较工业水系统高,但由于采用全密封系统,外界的污染物很难污染到软水系统,因此水质较好,水管不易结垢,冷却设备及配管的寿命较长。

图8 工业水冷却系统炉底水冷管与炉底炉缸冷却壁给排水管流程图

图9 软水系统炉底炉缸冷却壁配管示意图

综上所述,炉底采用两根或多根冷却水管串联的型式,炉底炉缸采用光面铸铁冷却壁(铁口区除外),并采用软水系统作为冷却水系统,从设计角度,是实现高炉炉底炉缸长寿目标的有益、经济的选择。

3 高炉炉底炉缸耐材的选择和耐材结构的设计

高炉炉底炉缸砌筑的耐火材料工作环境恶劣,其决定了高炉炉底炉缸的寿命。因此,耐材材质的选择和结构的好坏是高炉炉底炉缸长寿的关键。

3.1 高炉炉底炉缸耐材的选择

早期高炉,炉底炉缸的耐材大致可分为选用单纯粘土砖砌筑、炭砖与高铝砖或炭砖与粘土砖形成综合炉底炉缸进行砌筑和采用炭砖砌筑三种[5]。随着高炉的强化冶炼、高压操作,炉底炉缸的热流强度不断加强,单纯粘土砖和综合炉底炉缸结构已不适应现代中大型高炉的冶炼。目前,炉底炉缸耐材的选择,主流的设计大致分为全炭砖材质和“炭砖+陶瓷杯”复合材质两种。

3.1.1 全炭砖材质

高炉炉底炉缸采用全炭砖材质,利用炭砖的高导热性能,将工作面层的热量快速传导至冷却设备并利用冷却水将热量输送走,使炭砖的工作面层快速形成渣铁凝固层,利用渣铁凝固层保护炭砖的工作面层免受渣铁的冲刷、侵蚀,进而保护炭砖。由于其主要依靠渣铁凝固层作为工作面层,因此能否快速形成并稳定存在的渣铁凝固层是该理念的核心,这对于炭砖的性能要求很高,因此宜采用性能优异的进口超微孔炭砖作为炭砖的首选。

3.1.2 “炭砖+陶瓷杯”复合材质

“陶瓷杯”的材质主要为高Al2O3含量的刚玉质或莫来石质陶瓷材料。“炭砖+陶瓷杯”的复合结构是在炭砖的工作面侧,砌筑刚玉莫来石质(一般为陶瓷杯壁)或莫来石质(一般为陶瓷垫)陶瓷砖,利用陶瓷内衬良好的抗铁水冲刷、侵蚀特性,将1 150℃铁水凝固线和870℃炭砖环裂线向炉内推,以保护炭砖,延长炉底炉缸耐材的使用寿命。

3.2 高炉炉底炉缸耐材结构的设计

目前,国内高炉炉底炉缸的耐材结构,除少部分采用全炭砖结构的以外,大部分高炉炉底炉缸均采用“炭砖+陶瓷杯”的结构。

3.2.1 炭砖的结构型式

近年来,随着炭砖技术的发展、高炉冶炼条件越来越苛刻,热压小块炭砖的结构型式已越来越少见[6],采用大块炭砖砌筑的型式已成主流。中大型高炉炉底一般配置四层或五层炭砖,大型高炉炉底以配置五层炭砖者居多。炉底上层的炭砖,一般采用抗压和抗侵蚀能力较强、导热性较好的微孔或超微孔炭砖;最上层普遍采用国产优质或进口超微孔炭砖;由于石墨砖具有极佳的导热性能,但抗铁水、熔渣、铅锌和碱金属等侵蚀的能力不足,多用于炉底最下一层;中大型高炉的炉缸侧壁,易形成“象脚状”侵蚀的区域、铁口区域等部位,由于受铁水环流侵蚀严重,亦配置国产优质或进口超微孔炭砖,利用超微孔炭砖优异的性能,提高该区域的使用寿命;炉缸上部区域一般配置微孔炭砖,以节省投资。

3.2.2 “陶瓷杯”的结构型式

“陶瓷杯”结构主要分为高炉炉缸陶瓷杯壁和炉底陶瓷垫。其中,炉缸陶瓷杯壁经过近些年的发展,已逐渐形成“镶嵌杯”结构和“自由杯”结构两种型式。

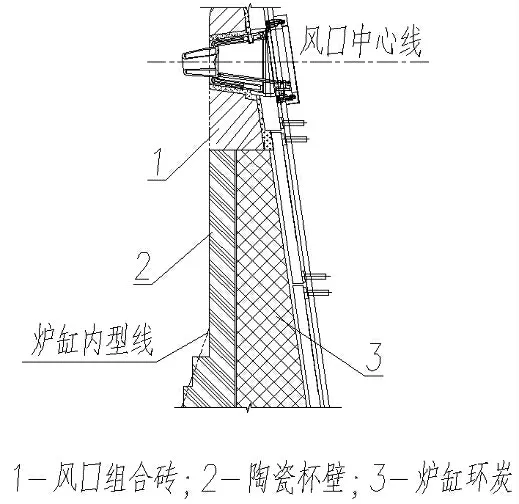

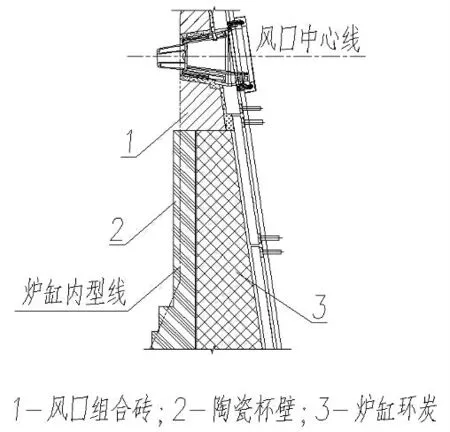

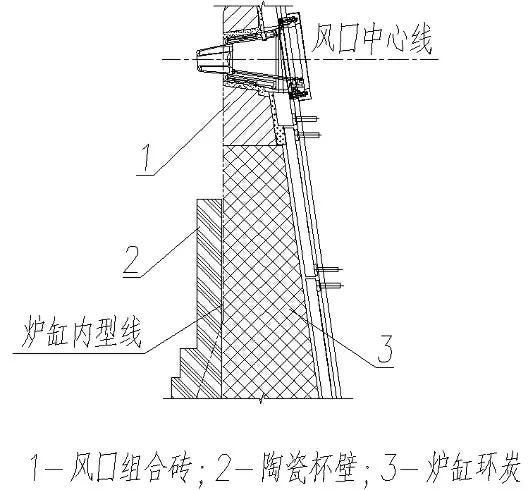

(1)“镶嵌杯”结构型式为:炉缸侧壁环炭热面顶砌陶瓷杯壁,风口组合砖压在陶瓷杯壁上,一般炉缸环炭与陶瓷杯壁之间的环缝为10 mm以内。“镶嵌杯”结构可进一步分为“镶嵌全杯”和“镶嵌半杯”两种结构型式:其中,“镶嵌全杯”结构为风口组合砖和陶瓷杯壁热面平齐,陶瓷杯壁内表面线即为高炉炉缸内型线;“镶嵌半杯”结构为风口组合砖覆盖部分陶瓷杯壁,陶瓷杯壁内表面线“侵入”高炉炉缸的内型线。两种结构型式详见图10、图11。

高炉无论采用“镶嵌全杯”或“镶嵌半杯”结构,当高炉生产时,炉缸的陶瓷杯壁及环炭均受热膨胀,但由于两者的膨胀系数不同,因此导致炉缸耐材异常膨胀致使风口组合砖上翘变形,不但造成风口设备变形,甚至损坏,影响高炉正常生产,而且其间接导致高炉上涨,影响高炉炉底炉缸的长寿。

图10 “镶嵌全杯”示意图

图11 “镶嵌半杯”示意图

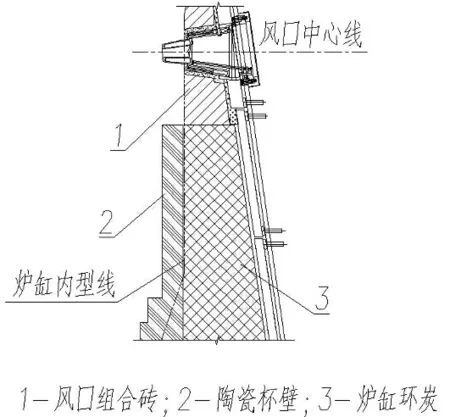

(2)“自由杯”结构型式为:炉缸侧壁环炭和风口组合砖热面平齐,陶瓷杯壁完全处于高炉炉缸内型线内,即陶瓷杯壁与风口组合砖完全脱开。“自由杯”结构亦可进一步分为“自由全杯”和“自由半杯”两种结构型式:其中,“自由全杯”结构为陶瓷杯壁覆盖高炉炉缸侧壁的一部分;“自由半杯”结构为陶瓷杯壁覆盖至风口组合砖的底部。两种结构型式详见图12、图13。

图12 “自由全杯”示意图

图13 “自由半杯”示意图

高炉采用“自由杯”结构型式时,由于风口组合砖与陶瓷杯壁不直接接触,因此陶瓷杯壁的受热膨胀对风口组合砖的影响很小。由于“自由半杯”的结构型式已完全覆盖炉缸侧壁易形成“象脚状”侵蚀的区域,以起到保护该区域炭砖的目的,因此,“自由半杯”相比“自由全杯”的结构型式,对于高炉炉缸的长寿是较为合理和经济的陶瓷杯壁的结构型式。

(3)炉底陶瓷垫结构型式。法国传统的“满杯”陶瓷垫一般厚度为800 mm[7],材质一般为莫来石质,国内少部分高炉的陶瓷杯结构仅配置陶瓷垫,不配置陶瓷杯壁。

综上所述,高炉炉底炉缸耐材选用“炭砖+陶瓷杯”结构,炭砖选择国产优质或进口大块炭砖,陶瓷杯采用“自由半杯杯壁+陶瓷垫”结构,是比较经济的高炉炉底炉缸长寿的耐材材质和结构。

4 结语

高炉炉底炉缸的长寿是项系统工程,从设计、施工到生产过程的高炉维护与管理,每个环节都是关键,都会直接影响到高炉炉底炉缸的长寿。从设计角度,笔者认为,炉底采用双层煤气封板的结构、炉底水冷管和炉底炉缸冷却壁采用密闭软水循环系统冷却以及炉底炉缸耐材采用“优质炭砖+自由半杯结构陶瓷杯”,是实现高炉炉底炉缸长寿的比较经济、合理的设计手段。