H型钢用石墨合金钢辊环的研究

曹光宇,郭华楼,杨金刚,白思诺,王保宏,王滟伟

(1.轧辊复合材料国家重点试验室,河北054025;2.中钢集团邢台机械轧辊有限公司,河北054025)

0 引言

H型钢是在一对上下对称放置的主动水平辊和一对左右对称放置的被动立辊所形成的辊缝中轧制成形的。水平辊通过摩擦力将轧件咬入辊缝,轧件的摩擦力又拖动立辊转动。而上下水平辊端面及两个侧壁均为炽热的轧件包裹着,此处形变量较大,轧制力大,摩擦力大,同时水冷效果较差,因此槽底及侧壁磨损较快,容易形成裂纹,裂纹边刺被轧件带走,使得轧辊表面形成微凹。轧件在挤压与摩擦力的作用下,产生金属流动,形成形变,部分外突毛刺与轧辊微凹形成互补,“阻碍”了轧件运动,最终形成粘钢问题。另外在轧制过程中,轧件易形成氧化铁皮剥落,轧件与轧辊之间没有很好的润滑作用,部分滞留在轧件或轧辊上,加剧了粘钢问题[1-2]。

为解决上述弊端,一种专用于H型钢轧制的高硬度石墨合金钢轧辊研发取得进展。石墨合金钢材质中含有较高的提高基体强韧性的多种合金元素,配合科学、先进的冶炼浇注工艺以及合理控制形成石墨化元素和碳化物元素的含量及相应比例,可使合金钢在细珠光体基体上析出部分球状石墨。石墨具有极好的导热性,并起着自然润滑剂的作用,有利于粘钢问题的避免。而且均匀分布的球型石墨,其阻尼性能可以使抗裂性能大大提高[3]。因此,石墨合金钢轧辊材质兼有优良的抗热裂性、抗事故冲击能力和高耐磨性。

1 化学成分的研究

为了满足H型钢轧辊使用性能,一般轧辊要求外层高硬度、高耐磨性,内层要求高强度、高韧性。辊环采用两层或多层材质离心复合铸造生产,外层(工作面)与轧件接触部位选用高碳高合金半钢材质;内层(非工作面)选用高碳钢材质。

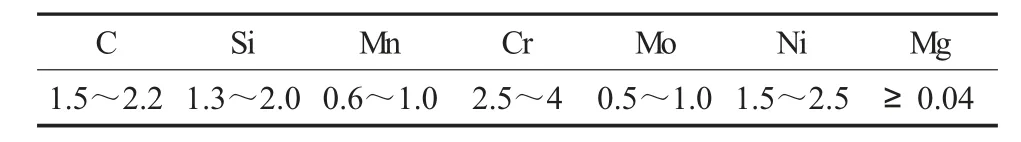

C:碳是与Fe、Cr、Mo形成M3C、M7C3、M2C等化合物,用于提高硬度、耐磨性,同时碳也是石墨化的重要元素。石墨合金钢是依据高碳半钢优化而来,仍采用过共析的基体组织,总碳量控制在1.5%以上。但是随着碳含量的增加,渗碳体在基体组织中数量会增加,轧件脆性增大,抗热裂性能降低。根据实际应用效果,石墨合金钢碳含量的选择控制在1.5%~2.2%为宜。

Si:硅可以促进石墨化,也可以的强化铁素体,直接决定球状石墨分布及形状。为保证石墨合金钢形成弥散的球状石墨,硅的含量必须在1.3%以上。根据实际应用效果,石墨合金钢碳含量的选择控制在1.3%~2.0%为宜。

Mn:锰为阻止石墨化元素,可控制在0.6%~1.0%。

Cr:铬是碳化物形成元素,是石墨合金钢轧辊中重要的合金元素。Cr在轧辊中形成M7C3或者M3C化合物,可以改善轧辊表面抗粗糙性,可降低粘钢问题的发生率。铬元素可以使C曲线右移,推迟奥氏体转变,从而提高淬透性。铬含量提高还有利于改善石墨合金钢轧辊的抗热冲击能力。根据实际应用效果,石墨合金钢铬含量一般控制在2.5%~4%。

Mo:钼元素在奥氏体转变过程中,可以析出细小二次碳化物M6C、MC,均匀分布在基体上,提高基体硬度及耐磨性。钼也可使C曲线右移,推迟奥氏体转变,从而提高淬透性。同时钼元可以提高钢的抗热裂性能。因此,石墨合金钢钼含量控制在0.5%~1%。

Ni:镍元素可以为了改善高速钢基体韧度,与铬共存,可显著提高石墨合金钢轧辊的综合性能。因此,石墨合金钢镍含量控制在1.5~2.5%。

Mg:稀土中的镁,可以促进球化作用,使石墨合金钢石墨成球化,因此,石墨合金钢残镁含量≥0.04%。

采用SPSS 17.0软件,比较鼻出血患者血型构成比与同期我院住院患者中创伤类患者血型构成比,采用χ2检验。以P<0.05为差异有统计学意义。

根据上述的成分设计原则,确定石墨合金钢化学成分范围如表1所示。

表1 石墨合金钢化学成分 /%

2 孕育及球化工艺的研究

石墨合金钢轧辊关键在于基体上产生分布均匀的球状石墨,用于提高与轧件之间的润滑作用,而孕育和球化处理是产生球状石墨的关键。

2.1 球状石墨化处理

球状石墨的形成分为两个阶段,即形核与长大。球状石墨形核的物质主要为稀土金属的氧、硫化合物的夹杂。

钙元素是非常活泼的碱金属元素,它与铁液中的氧,硫等元素形成化合物从而起到净化铁液的作用。同时产生的化合物也是石墨形核的物质之一起到强化稀土和镁元素的变质作用,促进石墨球化的作用。硅、铝可以使碳的溶解度降低,凝固过程中,碳以游离的石墨形态析出[4]。

一般情况下,钢水在炉内进行终脱氧,在包内加入球化剂进行球化处理,同时包内加入孕育剂对钢水进行补充孕育,浇前执行二次孕育,可有效抵消球化衰退现象,浇注时加硅铁粒随流孕育,发挥孕育剂瞬时孕育的效果。

经过试验验证,达到最佳孕育和球化效果,需要三级处理,即出钢过程球化孕育,浇前二次孕育,浇注过程瞬时孕育[5]。

(1)出钢过程球化孕育。石墨合金钢外层出钢水前,炉内进行终脱氧,包底加入1#合金、球化剂,钢水出炉随流冲入Si-Ca粒,硅、钙元素可发挥孕育作用。

(2)浇铸前球化孕育。浇注前再次冲入硅铁粒二次孕育。

(3)浇注过程球化孕育。浇注过程中随流冲入硅铁粒瞬时孕育。

2.2 金相组织分析

采用上述三级处工艺,能使石墨合金钢辊环工作层基体组织中均匀分布有大量细小、形状较圆的球状石墨,最终得到珠光体+碳化物的组织。

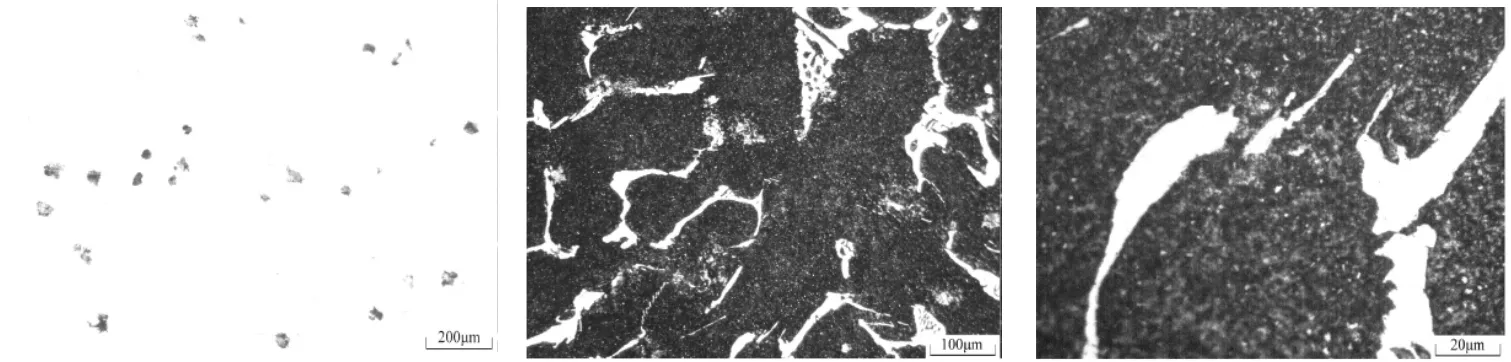

由于外圆余量较小,受激冷层影响,外圆石墨量偏低,外圆石墨含量在0.60%~1.2%左右,端面石墨含量1.40%~2.20%左右,石墨成团、团虫、蠕虫状随着轧制消耗,石墨含量会逐渐升高,润滑作用增强,抗氧化铁皮粘附性能增强。辊环外圆金相组织见图1~3,辊环端面金相组织见图4~6。

通过对图1~6金相组织的分析可以看出:

(1)石墨细小弥散分布在基体组织上,极大地提高了基体组织的导热性,在轧制过程中,降低了炽热的轧件形成的热应力。

(2)游离点球状石墨起着自然润滑剂的作用,降低轧辊与轧件之间的摩擦力,增强抗氧化铁皮粘附性能力,有利用解决粘钢问题的发生。

图4~6,辊环端面金相组织(珠光体+10.36%碳化物+1.7%球状石墨)

(3)同时弥散的球状石墨具有良好的耐磨性、极小的硬度落差,大大提高了辊环抗热裂性能和抗事故冲击性能。由于解决了粘钢问题,使轧材的表面光洁度大幅度提高。

经实验室检测:辊环外圆及侧壁硬度为60~70HSD,抗拉强度≥600 MPa,两项指标完全满足H型钢轧制需求。

图1~3,辊环外圆金相组织(珠光体+12.74%碳化物+0.77%球状石墨

3 万能轧机应用

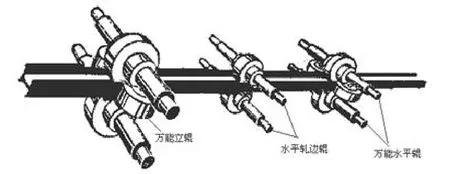

万能型钢轧机按用途可分为H型钢万能轧机、轨梁万能轧机;按结构可分为普通型万能轧机、预应力高刚度万能轧机和紧凑式万能轧机。根据工艺要求和产品规格不同,常采用串列式、半连续式和连续式布置方式。典型万能型钢轧机布置如图7所示:

图7 万能型钢轧机典型布置

H型钢在轧制过程中粘钢较为严重,成因很多,与轧辊完好程度、轧辊表面粘结氧化铁皮、轧件带来杂质以及生产节奏等方面都有很大关系。通过一些设备改造比如增加吹扫装置、增加除磷水压与水量,控制合理的换辊周期及合理的生产节奏等取得了一定效果。

国内某H型钢厂,使用一组H700×300系列水平辊环,分别为UR上、UR下、UF上、UF下,往复轧制7道次。辊面材质为石墨合金钢,第一次轧制4 200 t,较常规半钢材质轧辊提升20%。仅在轧制第一支H型钢时,UR轧辊工作面上下R角有一处轻微粘钢,粘钢位置上下辊对应,说明轧材咬入时产生粘钢。修磨后,其余轧制正常,无粘钢现象。再次上机使用,轧制4 300 t,无粘钢现象,后续直到该辊寿命结束,也没有发生粘钢问题。石墨合金轧辊的应用,使得轧机综合生产效率提高20%以上,同时轧材表面质量大大提升,得到客户认可。

4 结论

目前该材质辊环已经在国外、国内主要H型钢厂进行推广应用,效果良好,解决了粘钢问题,提高了生产效率,轧材表面质量也得到了改善。其主要工艺特点是:

(1)石墨合金钢通过合理的化学成分设计,轧辊具有较高的强度,极好的耐磨性和抗热疲劳裂纹性能,显著提高使用寿命。

(2)石墨合金钢通过合理的孕育和球化工艺,使其基体组织中一定数量弥散分布的球状石墨,起着自然润滑剂的作用,抗氧化铁皮粘附性能得到增强。

(3)墨合金钢轧辊应用于H型钢辊环,消除粘钢效果明显,生产效率得到提高,轧材质量得到明显改善。