高强度级40CrNi2MoA辊套产品成型优化研究

王成武

(天津特钢精锻有限公司,天津300300)

0 引言

随着采矿业的发展,采矿面临的恶劣工况环境、高品质的矿产设备以及长寿命设备的关键部位零件等因素对矿山设备中的辊套产品提出了更高的质量要求。矿产设备有一些易损件只要在特定的部位磨损到一定的尺寸后就失效报废,如果整个易损件都采用硬度很高的耐磨材料的话就会造成材料浪费。因此,提高辊套产品的综合力学性能指标及产品质量,延长辊套的使用寿命进而降低采矿成本具有很大的现实意义。

收稿日期:2020-09-25

作者简介:王成武(1984—),男,工程师,现从事材料加工过程、环件轧制技术的研究。

辊套产品在工作过程中最主要的工作区域及方向为外表面和圆周切向方向,通过塑性变形及材料流动的方式,使得产品外径区域的材料获得充分的变形,打碎大的晶粒组织,材料更加致密,进而使得产品外径方向获得细小的切向轧制形态的晶粒组织,对提高产品在使用过程中的综合性能具有很大的意义。本文通过对锻造、径向轧制的成型方式的研究、试制和理论分析,提出了一种提高此类产品外圆部位使用性能的成型方式,即锻造成型与轧制成型相结合的成型方式,替代了传统的单一锻造的成型方式,并开展了工艺研发和生产实践。

1 辊套产品技术要求

1.1 产品性能要求

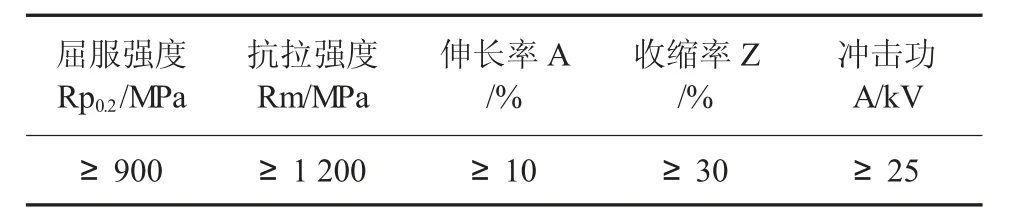

辊套产品力学性能要求见表1。

表1 力学性能要求

1.2 常用辊套产品尺寸规格

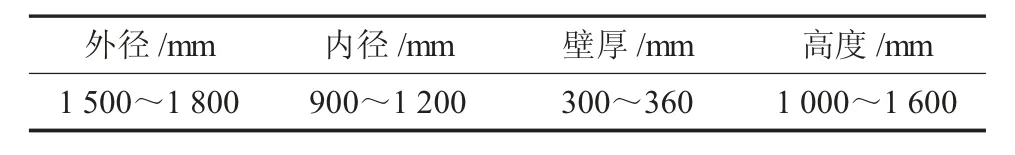

常用辊套产品尺寸规格见表2。

表2 常规产品规格

1.3 材质化学成分

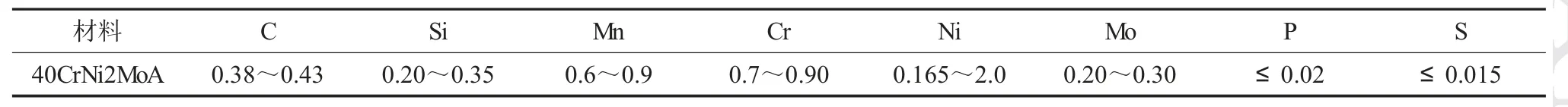

40CrNi2MoA材质辊套产品的化学成分见表3。

表3 40CrNi2MoA合金钢主要化学成分 /%

2 辊套产品锻造成型过程分析

40CrNi2MoA辊套的传统锻造工艺为:下料、滚圆、镦粗、冲孔、芯轴拔长、芯棒扩孔。该工艺存在以下主要问题:

(1)辊套外径区域部分变形不均匀。在芯轴拔长、扩孔阶段要保证工件各个部分下压量及变形程度一致几乎是不可能的,这也是导致了后面分析组织性能不均匀的原因之一。金属塑性变形量对最终产品的微观晶粒组织影响较大,变形程度过小,则不能起到细晶强化、提高力学性能作用,变形程度过大,不仅不会提高力学性能,还会产生流线组织,使得金属各项异性明显,当变形不均匀时,区域之间就产生较大性能差异,且由于变形量之间的差异,会有较大残余应力。

(2)加工余量过大。在后续加工过程中将变形充分的外径区域加工去除,这种现象是不可避免的,且从经济考虑,加工余量大,提高生产成本。由于自由锻成型在尺寸控制方面不太精确,传统成型工艺的缺陷,极大了限制了对于最终产品的力学性能。

3 辊套产品成型工艺的优化

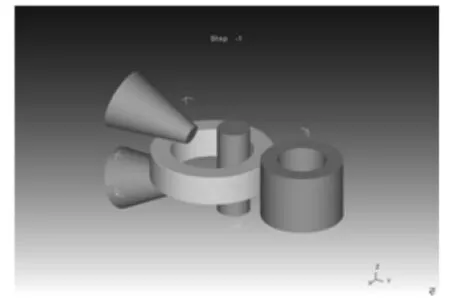

为切实提高产品质量及解决变形不均匀、加工余量过大导致去除量大的问题,对40CrNi2MoA辊套产品成型工艺进行了优化。主要工艺包括:下料、滚圆、镦粗、冲孔、芯轴拔长、辗环。首先在压机上进行镦粗、冲孔、芯轴拔长的工艺操作,且在压机上将锻件高度控制到设计尺寸;然后在环轧机设备上进行辗环工艺操作,辗环过程中只进行径向轧制变形,获得轧制态的组织。碾环轧制示意图见图1。

图1 碾环轧制示意图

3.1 辊套辗环轧制成型工艺计算

3.1.1 辊套辗环轧制瞬时外径Dt与瞬时内径dt

通过采用deform有限元分析软件对成型过程进行模拟,基于塑性理论计算轧制过程中芯辊、锥辊的运动方程,假设坯料于各辊之间无相对摩擦,假设轧制前坯料初始外径、内径、壁厚、和轴向高度分别为D0、d0、B0、和H0,轧制过程中瞬时外径、内径、壁厚、轴向高度分别为Dt、dt、Bt、Ht,根据轧制过程中塑性变形体积不变有:

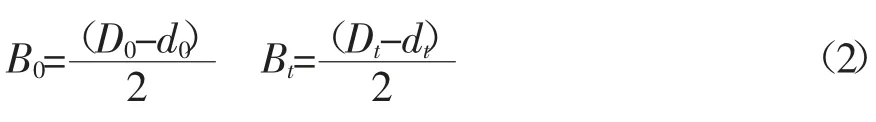

根据几何关系,初始厚度与初始内径、初始外径关系以及瞬时厚度与瞬时外径、内径之间关系有[1]:

将式(2)代入式(1)可以得到,瞬时外径Dt与瞬时内径dt:

3.1.2 辊套辗环轧制外径扩大速度Dt与内径扩大速度d′t

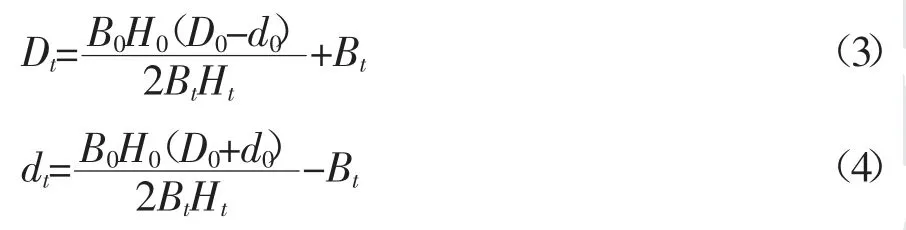

通过Dt与dt对时间求导可以得到外径扩大速度D′t与内径扩大速度d′t[2]:

3.1.3 坯料瞬时角速度ωt与芯辊角速度ω2

Vb为芯辊进给速度,Vh为芯辊下压速度,由于保证轴向厚度不变,因此Vh=0。通过以上公式得到计算轧制过程中导辊的运动轨迹。

假设驱动辊在轧制过程中角速度不变,有坯料瞬时角速度:

式中,ωt为坯料瞬时角速度,ω0为驱动辊角速度。

在轧制过程中芯辊线速度与坯料内径线速度相同,因此有芯辊瞬时角速度计算公式:

式中,ω2为芯辊角速度,D2为芯辊直径。

3.1.4 径向轧透的最小轧制每转进给量Δhmin

轧制过程中,为保证材料变形趋于一致,保持成形过程的组织均匀性,应该满足锻透条件,根据塑性成形滑移线理论,有:

式中,L为坯料与轧辊接触弧长,Ha为坯料径向平均厚度。Ha计算公式为:

式中,D0为初始坯料外径,d0为初始坯料内径。

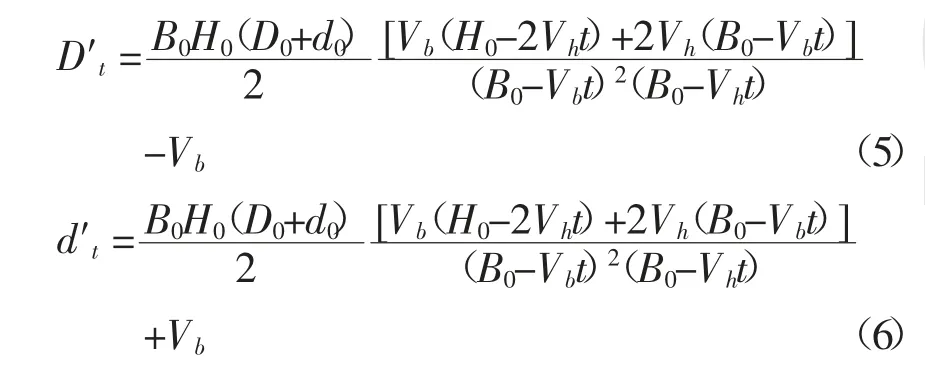

根据轧制关系,在轧制过程中某一时刻,轧制后的坯料径向厚度为h,未通过轧辊部分径向尺寸为h0,进给量为Δh,所以h0=h+Δh,则有坯料径向瞬时平均厚度ha:

将式(11)代入式(9)有:

式中,Δhmin为径向轧透的最小轧制每转进给量,R为坯料外径,r为坯料内径,R1驱动辊半径,R2为芯辊半径。

通过公式(12)可以说明,轧制过程中坯料是否轧透与芯辊半径、驱动辊半径、坯料内径外径都有关,且Δhmin值由于轧制过程中坯料内径外径变化一直处于变化中。

3.1.5 径向轧制的最大每转进给量Δhmax

假设轧制时坯料内径与外径切线方向为X方向,芯辊与驱动辊圆心连线方向为Y方向,为保证轧制过程的咬入条件,X方向合力方向应当与轧制旋转方向一致,Y方向合力为0,因此有

式中,β为摩擦角,α1为驱动辊与环件夹角,α2为芯辊与环件的接触角。

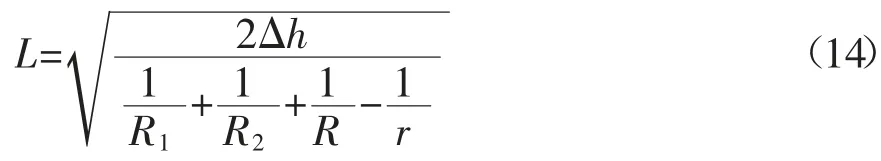

将式(14)代入式(13)整理得到:

式中,Δhmax为径向轧制的最大每转进给量。

综上所述,由公式15与公式12可以得到轧制过程中每转进给量的范围。本文轧制过程中轴向厚度不变,因此不考虑轴向方向轧制条件。

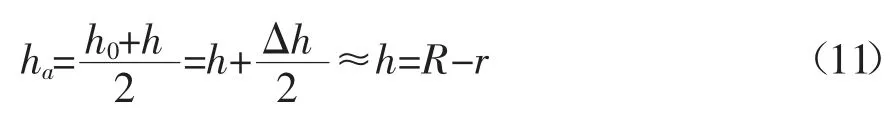

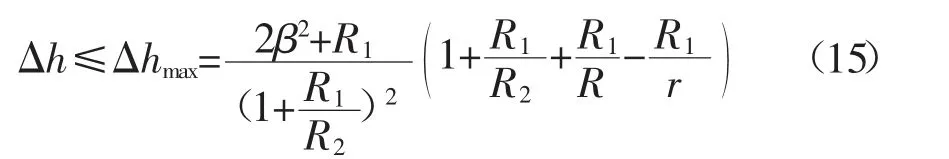

3.2 辊套辗环轧制等效应变、晶粒演变模拟计算

通过模拟计算对辗环轧制变形过程中的等效应变及晶粒演变过程进行模拟计算,等效应变的变化基本呈线性趋势,径向部分的变形量及变形速率趋于一致;在晶粒演变过程中,通过径向方向查看,晶粒存在明显被拉长的情况,通过切向(即圆周)方向查看,晶粒大小趋于均匀一致,与设想情况接近一致,如图3所示。

图3 辗环轧制过程中晶粒演变过程模拟

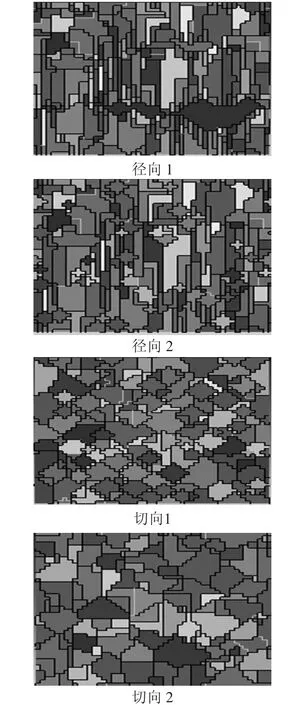

3.3 辊套成型工艺优化的实际验证

通过锻造、环轧方式生产的辊套避免了不均匀变形,特别是在径向(壁厚)部位的变形以及变形量过小不易改善宏观组织结构的问题[2]。钢锭下料后经过锻造变形及轧制变形,锻造压缩比及轧制压缩比在6~9左右,终锻温度控制合理,避免温度过高,晶粒粗大的现象,在加工完成后,在辊套本体径向0°、180°,切向0°、180°取样进行分析对比,晶粒组织均匀。在径向金相中可看出被轧长的晶粒,在切向金相中,可看出晶粒细化均匀,晶粒度评级在7~9级,如图4所示。

图4 实际经过锻造及轧制变形后的金相组织

4 结语

通过对40CrNi2MoA材质辊套产品成型工艺的研究、分析和对比,确定了采用锻造、环形轧制相结合的成型方式替代传统单一锻造的成型方式,最终在外圆区域得到切向轧制形态均匀的晶粒组织,从而获得了力学性能优良、性价比高的辊套产品。

(1)采用优化成型工艺后,较传统锻造成型方式,加工工艺余量减少,可提高成材料2%~3%左右,具有一定的经济效益;

(2)成型工艺优化后,辊套产品的最终性能满足客户要求、质量稳定,工作面的寿命及使用效果较传统方式提高显著。