汽车球笼式传动轴用钢Cf53的研制与开发

冯治胜,梁云科

(天津钢铁集团有限公司,天津300301)

0 引言

近年来,汽车制造如雨后春笋般蓬勃发展,尤其是小轿车的增长十分迅速,无疑为钢铁行业带来了巨大的商机。汽车零部件系列产品的超前研发是推动汽车产业不断前进和发展的前提和基础。汽车球笼式传动轴是汽车零部件产业中重要的一环,中国汽车传动轴行业发展到目前,已有近三十年的历史,其规模变得越来越大。汽车球笼式传动轴专用圆钢Cf53属于高技术含量和高附加值的产品,是制造汽车球笼式传动轴零件(主要为外星轮零件)用钢材,要求具有硬度均匀性高、耐磨强度高、疲劳强度高、综合性能好的特点。圆钢Cf53的研制不但具有广阔市场前景,同时可促进天钢产品结构优化与升级,增强产品在市场的竞争力,为公司实现高质量发展奠定基础[1,2]。

1 研制开发技术方案

汽车球笼式传动轴用钢Cf53对于圆钢的表面质量要求严格,所以控制钢材的硬度均匀性、耐磨性和疲劳性能非常重要。该钢种属于中碳钢系列,在剪切过程中非常容易产生端头裂纹,在后续加工时造成锻打开裂。由于碳含量较高,钢材在轧制过程中由于金属流动性的阻碍,容易产生圆钢表面褶皱缺陷,非常微小的褶皱缺陷不容易发现,甚至在成品加工以后难以发觉,严重影响成品件在使用过程中的抗疲劳性能[3]。根据天钢生产工艺条件和钢种的性能特点以及使用需求,制定了Cf53圆钢的生产工艺流程、化学成分、尺寸和表面质量控制措施。

1.1 生产工艺路线

Cf53的研发工艺路线:铁水预处理→转炉→LF精炼→方坯连铸→冷床→连铸坯缓冷→检验→蓄热式步进梁式加热炉→除鳞→6架粗轧机组→1号剪切头尾→8架中轧机组→步进齿条式冷床→4号剪切定尺→三段链成品检验→称重收集→保温缓冷→入库。

1.2 设定化学成分

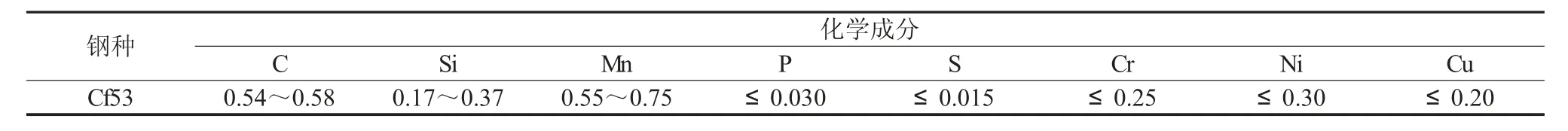

汽车球笼传动轴用钢Cf53要求良好的硬度均匀性和力学性能,在设计合金成分的时候充分考虑力学性能的满足性和硬度的要求,以碳元素和锰元素作为基本元素,严格控制其他合金元素的残留量,在低磷、硫的基础上适当加入铝元素,以降低钢液中自由氧含量和细化晶粒。具体成分设计如表1所示。

表1 Cf53钢化学成分要求 /wt%

1.3 表面质量控制

汽车球笼式传动轴用圆钢Cf53对钢棒表面质量有非常严格的要求,如果圆钢表面有裂纹、折叠等影响后续使用的缺陷,在用户锻压加工时,会造成锻件开裂掉肉等问题,并且微小的表面裂纹损害最终产品的抗疲劳性能。表面质量控制的主要措施:

(1)由于该钢种C含量较高,属于亚共析钢,钢坯在加热时应制定合理的加热工艺,保证钢坯内外受热均匀,要求钢坯头尾温差不大于50℃。

(2)要注意钢坯加热过程表面脱碳问题,避免焖炉,保证钢坯后续轧制稳定。

(3)在轧制成品后需要控制冷却条件,消除剪切端头裂纹。

(4)在轧制过程中,要严格控制各架红坯尺寸,保证产品尺寸达到标准的第二组要求。

(5)严格调整辊缝、导卫、导槽、导辊等,使轧线通道畅通,避免出现裂纹、折叠、拉丝、褶皱等缺陷。

1.4 尺寸控制

汽车零部件用钢在后续加工过程自动化程度越来越高,加工下料的精准度愈加严格,对于圆钢的尺寸精度要求也越严格。为实现汽车用钢自动化加工的准确要求,需要严格控制圆钢椭圆度和通条均匀性,避免自动下料加工出现料型偏差的问题。对于汽车零部件系列用钢而言,圆钢的尺寸精度、尺寸均匀性和圆钢的直线度要求是产品的重要指标。因此,轧制汽车零部件用钢需要对圆钢外形尺寸进行精确控制。分规格制度尺寸、外形及允许偏差要求如表2。

表2 尺寸、外形及允许偏差

2 研发试制

2.1 炼钢工序

炼钢工序的主要工艺措施如下:

转炉工序:通过合理调整枪位和造渣操作,采用双渣法进行Cf53钢种冶炼,保证钢水终点成分能够得到较好的控制和良好的脱P效果,使转炉终点成分P≤0.015%,0.10%≤C≤0.15%。

LF精炼工序:采用铝脱氧工艺,达到全程控铝,提高钢水脱氧,并有助于精炼造渣;分期分批加入精炼渣料和还原剂,尽快形成白渣,利用高碱度的白渣,使钢水深度脱S,保证钢水的纯净度。

2.2 连铸工序

连铸工序的主要工艺措施如下:

(1)连铸采用全程保护浇铸,使用方坯专用保护渣,防止钢水接触空气,造成二次氧化和水口结瘤。

(2)结晶器全程采用电磁搅拌,使夹杂物受力上浮,并确保其化学成分稳定均匀,提高铸坯质量。

(3)通过对中间包钢水过热度的稳定控制,实现恒拉速操作,可以有效减少结晶器内钢水液位波动情况,防止结晶器保护渣、空气等卷入钢水,造成二次污染,影响铸坯表面及内部质量。

2.3 轧钢工序

轧钢工序的主要工艺措施如下:

(1)加热制度控制方面。由于Cf53钢C含量较高,属于亚共析钢,加热应保证C元素充分扩散溶解,要求有较高的加热温度和一定的加热时间,应严格控制加热速度,预热段缓慢升温,一段(加热段)稍快提温,二段(均热段)保证出钢温度。另外,为了保证加热时钢坯奥氏体组织均匀化,需合理优化保温时间。

(2)孔型设计方面。要求合理的孔型设计,以保证各架次变形量均匀,防止产生表面褶皱、裂纹等缺陷。

(3)高压水除鳞控制方面。为提高圆钢表面质量,防止钢坯氧化铁皮在轧制过程中压入基体,要求轧制圆钢时,必须使用高压水除鳞装备,且压力不得低于14.5 MPa,并以实际除鳞效果为准,适当调整除鳞水压力,保证除鳞干净。

(4)成品缓冷控制方面。圆钢下线后,要求将其放置在车间库内缓冷保温架眼48 h以上,并盖上保温罩,防止圆钢冷速过快,内应力增大,造成端头开裂等缺陷[4]。下游用户主要采用热冲压加工制造汽车球笼,由于该钢种冲压变形时容易产生加工裂纹,因此要求轧制的圆钢Cf53具有良好的塑性,因此确保下线缓冷是提高圆钢加工性能的有效手段。

3 批量生产

天钢棒材厂轧制Cf53圆钢共计35炉,约3 700 t,轧制规格为Ф60 mm。经理化检验产品化学成分、机械性能指标、低倍组织、表面质量及尺寸均达到设计标准和客户使用要求。

3.1 化学成分分析

经过对所有炉次Cf53的熔炼成分统计分析,C元素控制在0.54~0.58%,Si元素控制范围0.22~0.27%,Mn含量控制在0.62~0.69%,P、S水平控制较好。各化学成分控制均满足设计要求。化学成分统计见表3。

表3 Cf53化学成分统计

3.2 圆钢低倍检验

参照《GB T 226-2015钢的低倍组织及缺陷酸蚀检验法》中工业盐酸与水溶液1∶1的检测方法,对Cf53圆钢低倍组织进行了检测。低倍组织检验结果良好,检验结果符合设计要求,圆钢内部质量稳定。

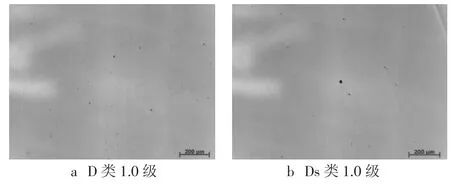

3.3 非金属夹杂物检验

随机抽样对Cf53圆钢进行非金属夹杂物检测,检测结果见图1,Cf53圆钢夹杂物各项指标均较低,最大不超过1.0级,符合设计要求。

图1 夹杂物检测

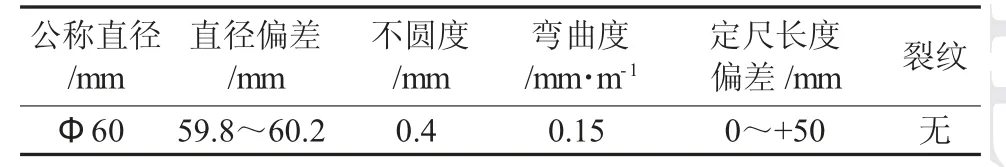

3.4 尺寸精度与表面质量检测

表4为Cf53圆钢的外形尺寸与表面质量检测结果。从表4可以看出,圆钢不圆度控制在0.4 mm以内,弯曲度≤0.15 mm/m,各项指标满足设计要求,表面质量控制良好。

表4 尺寸、外形控制水平及表面质量

3.5 机械性能统计

表5为Cf53圆钢的机械性能统计。从表5可以看出,圆钢各项性能均符合要求,且性能稳定均匀。

表5 机械性能统计

5 结语

(1)采用“铁水预处理→转炉→LF精炼→方坯连铸→冷床→连铸坯缓冷→检验→蓄热式步进梁式加热炉→除鳞→6架粗轧机组→1号剪切头尾→8架中轧机组→步进齿条式冷床→4号剪切定尺→三段链成品检验→称重收集→保温缓冷→入库”的工艺路线,生产汽车球笼式传动轴用Cf53圆钢是可行的,产品的化学成分、机械性能指标、低倍组织、表面质量及尺寸精度均能达到设计标准和客户使用要求,目前已批量生产。

(2)通过轧钢工艺保温措施的改进和下线缓冷工艺的实施,有效消除了圆钢端头剪切裂纹现象,解决了圆钢锻压过程开裂的问题,且保证了圆钢各项性能稳定均衡,为下游客户生产加工提供了保障。

(3)通过汽车球笼式传动轴用Cf53圆钢的研制与开发,实现了低成本、个性化、定制化的客户需求,达到了优化产品结构、促进天钢产品升级、提质增效的开发目的,为天钢实现高质量发展提供了有效经验及技术储备,创造了可观的经济效益。