动静压轴承间隙节流设计与分析

陈益军

(上海机床厂有限公司 上海200093)

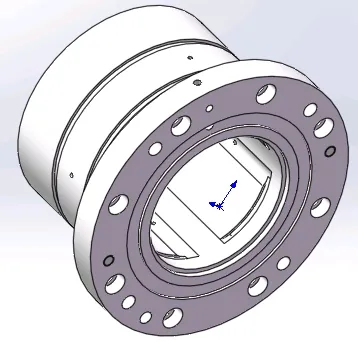

动静压轴承间隙节流[1]有三种结构形式:固定式间隙节流、可调式间隙节流、外间隙节流。基于模块化设计的需求,选择结构较为简单的固定式间隙节流如图1所示,轴承外表面设有两条环形沟槽,采用一定的措施供油系统向环形沟槽供给压力油。将通向油腔的位置设置环形的节流面,节流面沿圆周两侧设有连接两环形沟槽的轴向沟槽,节流面一般比轴承的外径低一些,当轴承装入套筒或体壳后节流面就与套筒或体壳形成间隙,这样就形成了每个油腔的节流器。这样的节流器,减少了传统动静压轴承外接接油管的数量,只需一根管道即可完成径向和端面进油,还能避免接油管长度不一致引起的压差问题。

图1 固定式间隙节流

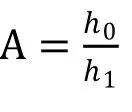

间隙节流动静压轴承的内表面设有如图 2所示的滑动面,按圆周展开依次为静压段、动压段和封油边段,其中静压段设有静压油孔与环形节流面相通,动压段油腔型面以阿基米德螺旋线为基准曲线。记主轴的半径为R;封油边的圆弧半径为R2,对应的圆弧长度为B2;动压段的等效圆弧半径为R1,它比R2稍大,对应的圆弧长度为B1,也大于封油边对应的圆弧长度B2。一般B2取整个滑动面长度(B1+B2)的15~25%。未承载时,主轴轴颈与封油边的油膜间隙为ℎ0,即ℎ0=R2-R;动压段起始段的油膜间隙为ℎ0+ℎ1。

图2 阿基米德螺旋油腔型面参数

1 油腔结构参数的选择

1.1 油楔面数量

油楔面数量增多时,将使轴承的承载能力和油膜静刚度降低,但使轴承的动刚度(抵抗在交变振动力下产生振动位移的能力)提高。对于载荷较大或切削效率要求较高的轴承,可选用三油楔和四油楔;对于载荷较轻,要求抗振性较好,加工表面粗糙度较高的精密机床,则可选用五油楔或甚至更多油楔的轴承。

根据上述理由,我们改造的四油腔静压轴承,满足使用要求,下面重点分析四油楔的结构。

1.2 轴承最小半径间隙h0

动压效应中,轴承的油膜压力ρ、承载力P和油膜静刚度K大致与成反比,而轴承摩擦力F(它决定摩擦功率消耗和发热)则大致与ℎ0成反比。ℎ0过小的话,由于粘性摩擦增加将使轴承发热增加,故应根据工作条件(载荷、转速和对刚度的要求)选择合理的最小半径间隙ℎ0。

假设最小半径间隙ℎ0仍用相对间隙ψ来表示,则ℎ0=ψR。一般整体成型的多油楔轴承的相对间隙取ψ=0.0001~0.0002,当主轴轴承受的载荷大,转速较低时,可取较小的ψ值,反之则宜取较大的ψ值。当轴承的线速度v≥10m/s 时,可取ψ=0.0002~0.0004。

1.3 动压面起始深度h1

油膜总的承载力:P=PmBL ;

式中:η为润滑油的动力粘度;v为轴承线速度;B为油楔宽度;L为轴承长度,包括封油边和油腔长度在内;Cρ为油膜压力系数,可查表;Cf为油膜摩擦系数。

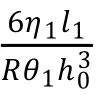

当A=0.8,即ℎ1=1.25ℎ0时,Cρ达最大值,即有最大的油膜压力、承载力和静刚度。当A=0.4~0.6,即ℎ1= (1.6~2.5)ℎ0时,Cf达最小值,有最小摩擦力。为了使轴承能满足刚度高、承载力大和摩擦发热小等综合要求,一般取A=0.4~1.5 ,即ℎ1= (0.7~2.5)ℎ0为宜。

为了减少摩擦发热,除了采用较低粘度的润滑油外,可以减少A。当A<0.4并减小时,Cf增加较平缓,而Cρ减少则较明显,故在ℎ0不变时,增大ℎ1能适当地减小发热。由于阿基米德螺旋线加工困难,如果 A选得较大,那么ℎ1就会很小,这里可选ℎ1=2ℎ0=2×0.015=0.03mm。

1.4 油楔起始角φ1

油楔起始角φ1是从开始建立油膜压力到油膜压力最大处之间的夹角,它决定了油楔面的宽度B(B1与B2之和)的大小。对于这里的四油楔来说,其起始角φ1和动压面B1对应的中心角大小相差不大,一般取70°左右。

1.5 轴承安装角φQ

这个角度虽然影响轴承的性能,但考虑到这里设计的轴承是从静压轴承结构改制而成,其影响暂时不考虑。

2 间隙节流参数计算

从轴承的制造工艺性来看,较之方形节流加工,圆形节流凸台加工已无难点,但在计算上圆凸台节流要比方形节流简便很多,而且在节流间隙ℎc相等的情况下,方形节流凸台和圆形节流凸台的节流液阻在很大范围内是近似相等的。

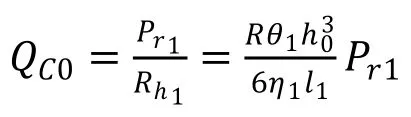

1)空载时通过圆形节流凸台流入轴承一个油腔的流量QC0

式中:Rco为圆形节流凸台的液阻,rc为圆形节流凸台半径。

2)结构系数λ0及节流比β0

由于设计的油腔之间没有回油槽,则结构系数λ0为

节流比β0为 β0=1+ λ0。

3)轴承承载能力P

3 计算示例

1)选择润滑油

选取15号主轴油,ηt= 6×15×10-8。

2)确定节流间隙ℎc

取圆形节流凸台rc2=1.75 cm;θ1=68° ,rc1=0.15 cm,l1=1.2 cm,l=8.8 cm,则

由于该轴承有动压效应,供油压力Ps与油腔的有效压力Pr的比值β 就会小于2,这样最优结构系数λ0要取小于1的值,这样ℎc的值要增大;再考虑节流效应和抵抗油液污染的因素,取方形凸台的节流间隙ℎc=5×10-3cm。

3)求轴承流量Q

4 轴承制造工艺的分析

轴承的制造工艺路线直接反映了一种精益生产方式,传统的动静压轴承制造:轴承结构设计→加工工艺编制→数控车床→内外磨床→数控镗铣床→研磨。目前的动静压轴承:轴承结构设计→加工软件编程→车铣复合中心,可实现螺旋线的成型加工。

两种制造方式比较:(1)操作人员需要使用三维数控编程软件,自动化程度更高。(2)四轴以上数控机床应用程度高,减少半自动设备的需求。(3)减少了制造工序,减少了装夹误差。(4)可实现加工过程的数据监控。

5 结语

本文设计了一种新型的固定式间隙节流动静压轴承,基于阿基米德螺旋线形状特征,运用了车铣复合加工中心,满足了轴承各项指标需求,同时改进了轴承制造的精益生产方式。