基于以太网的带式输送机监控系统下位机设计

陈 乾,苗长云,刘 意,姬 静

(1.天津工业大学电子与信息工程学院,天津 300387;2.西安邮电大学,陕西西安 710100)

0 引言

带式输送机是一种现代化生产中的连续运输设备,具有运量大、运距远、能耗小、运费低、装卸方便、适合于散料运输等特点,与汽车和火车一起为三大工业运输主力工具,已广泛应用于煤炭、矿山、港口、电力、冶金、化工等领域[1-3]。

由于带式输送机安装调整不当、落料点落料不正、长期在恶劣环境下使用等原因,产生带式输送机故障,一旦发生故障将造成安全事故,运输物料的损耗,设备的损坏,人员伤亡,严重影响安全生产。为保证带式输送机安全、可靠地运行,需要一种带式输送机监控系统。但是,目前带式输送机综合保护系统只能对堆煤、温度、带速、跑偏、烟雾、急停、撕裂等进行检测和保护,系统本身不具有视频监控功能,存在监测和控制功能不全、可靠性差等问题;采用CAN或RS485总线结构[4],存在布线复杂,不易扩展,通信距离近,传输可靠性差等问题;不能满足《智慧矿山信息系统通用技术规范》(2018)中对带式输送机监控系统的要求。

文献[5]中提出的方案虽然具备网络电话功能,但是缺少控制和数据采集功能。文献[2]中提出的方案采用集成化设计将系列传感直接连接到核心控制板使得扩展和功能升级困难,同时不具备网络电话功能,不能与沿线设备通话。针对以上不足,本文在文献[2]和文献[5]设计方案的基础上,提出了带式输送机监控系统的网路电话、急停开关和监控终端的设计方案,本方案采用模块化设计,具有更大的灵活性,同时具有成本低,传输可靠性高、布线方便、易于扩展、通信距离远等优点。设计了网路电话、急停开关和监控终端的硬件电路和软件。制定了下位机与上位机通信协议,并编写了其通信软件。本文所设计的下位机可用于基于以太网的带式输送机监控系统,实现了对带式输送机带速、温度、堆煤、跑偏、急停等运行状态信息的监测,以及电话通信和视频监控等功能。

1 基于以太网的带式输送机监控系统下位机设计方案

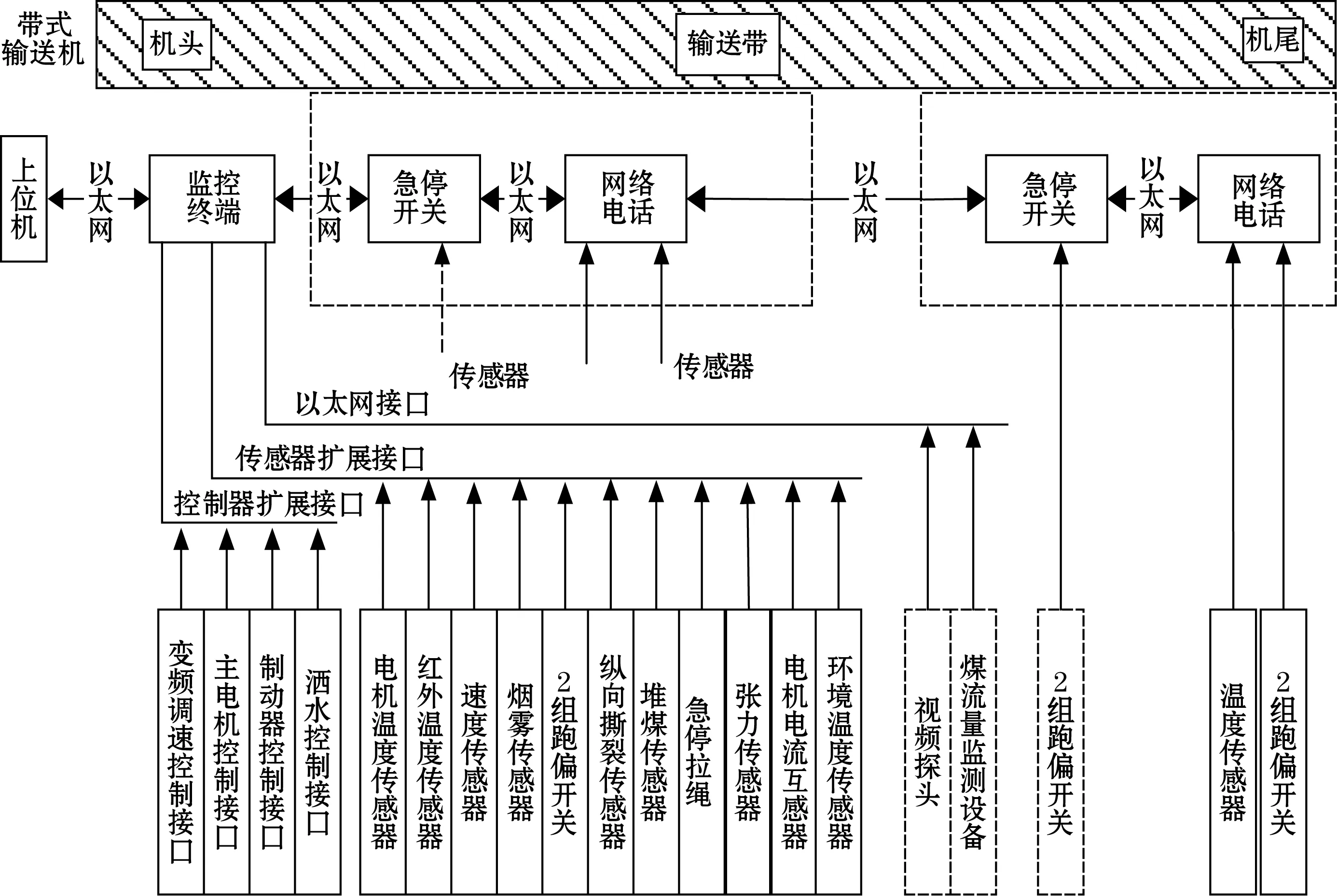

基于以太网的带式输送机监控系统下位机包括网络电话、急停开关和监控终端,其组成框图如图1所示。

图1 基于以太网的带式输送机监控系统总体结构框图

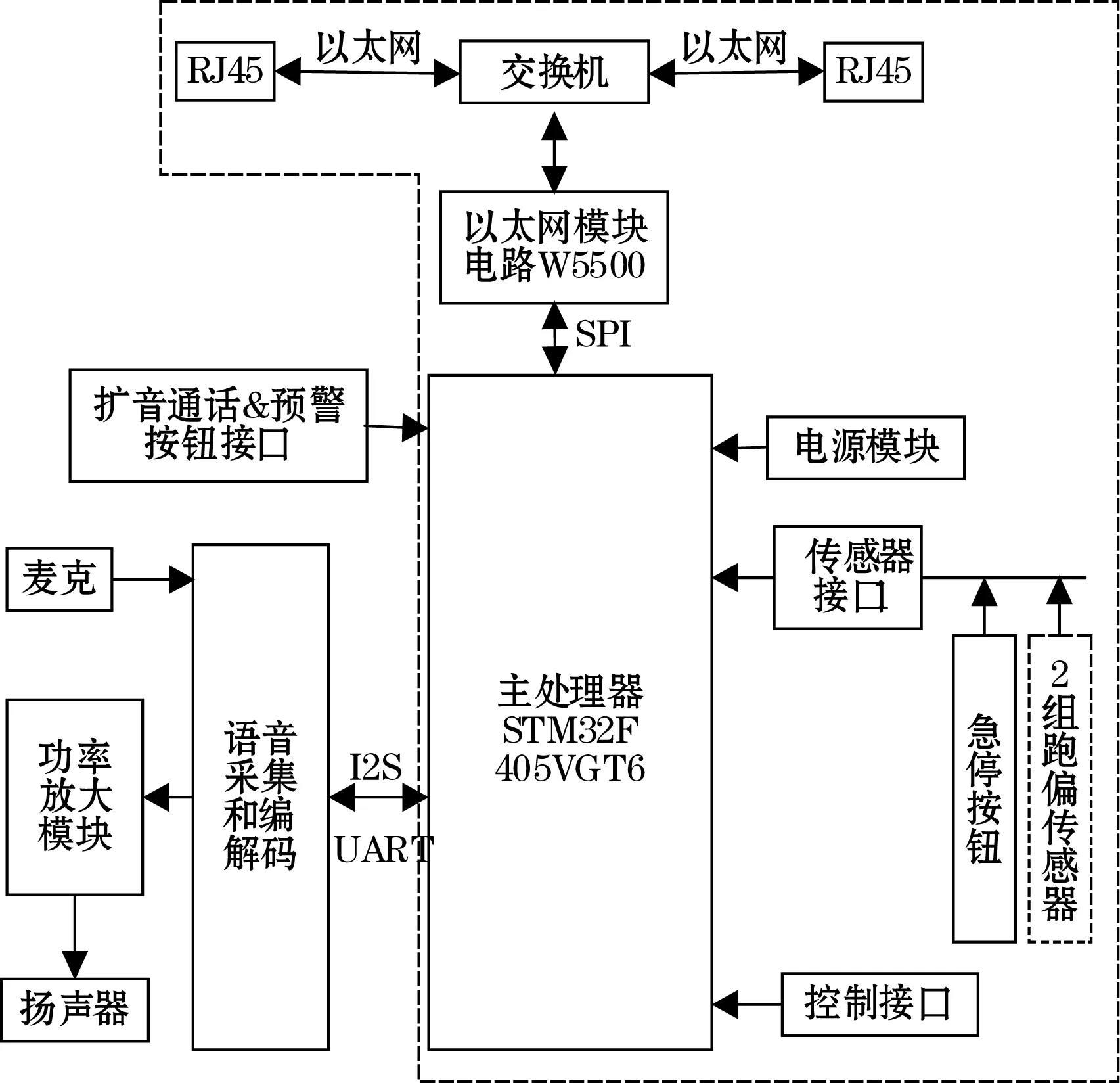

网络电话[5-9]由电源模块、控制接口、传感器接口、主处理器模块、以太网模块、交换机、扩音通话预警接口、语音采集编解码模块、麦克、功率放大模块和扬声器组成;通过以太网接入系统,安装在带式输送机的沿线,主要功能包括扩音呼叫、扩音通话、扩音广播、扩音报警以及数据监测和控制功能等,其组成框图如图2所示。网络电话采用STM32F405VGT6 ARM处理器芯片作为主处理器,处理器通过I2S接口与以带有回声抑制功能的FM1288芯片为核心的语音采集编解码模块相连接,主处理器模块和以W5500芯片为主的10/100 Mbit/s自适应以太网接口模块相连,再通过六类网线接到交换机终端。语音采集编解码模块将麦克风话筒采集到的模拟语音信号转换为PCM语音信号,通过I2S接口发送到主处理器模块,处理器通过SPI接口将数据发送给以太网模块,最后通过以太网将信号传输到远端,传输到另一台设备的信号经过回声抑制和功率放大后通过扬声器播放[10-11]。网络电话设计了控制接口和传感器接口,控制接口用于开关量控制设备的连接(是否需要控制设备视实际情况而定);传感器的信号类型分电阻型、电压型和频率型,因此分别设计了模拟信号接口和数字信号接口,传感器接口挂接急停、跑偏等传感器(可根据实际情况挂接)。传感器采集的数据打包之后通过以太网传给上位机和监控终端。扩音通话预警接口连接扩音通话预警模块,用于实现扩音通话和预警功能,发生预警指示灯变红并发出警音。

图2 网络电话结构框图

急停开关的设计精简了网络电话的设计,其组成框图如图2中虚线部分所示。急停开关通过以太网接入系统,安装在带式输送机的沿线,主要负责监测输送带急停动作(也可增加跑偏监测功能)。

监控终端由图形界面、网络电话和核心交换机3部分组成;图形界面由电源模块、主处理器模块、以太网模块、交换机、屏幕接口电路、烧写电路、USB接口电路、Boot模式控制电路、UART电路和LCD显示器等组成;监控终端中网络电话的传感器接口挂接了10种传感器,控制接口挂接4种控制设备,相比于沿线的网络电话传感器的监测量以及控制设备更全面。监控终端组成框图如图3所示。监控终端通过以太网接入系统,安装在带式输送机的机头,主要功能包括传感器数据采集、数据上传和显示、报警处理、控制信号下发、电机启停、变频调速、洒水、急停、扩音呼叫、扩音通话、扩音广播以及扩音报警等。监控终端采用S5P4418 ARM处理芯片作为主处理器,并完成Linux操作系统移植。网络电话通过核心交换机与主处理器连接,主处理器模块接收网络电话上传的传感器的监测数据,对数据进行处理并通过LCD显示屏显示,同时主处理器通过核心交换机下发控制指令到网络电话,由网络电话将控制指令发送到具体的控制设备。核心交换机提供10路10 /100 /1 000 Mbit/s自适应的以太网光口和电口,便于连接视频监控探头、煤流量监测设备等网络设备。

图3 监控终端结构框图

2 下位机的硬件设计

2.1 网路电话的硬件设计

网络电话硬件设计包括3个PCB板,即B1板(核心板)、B2板(采集板)用于连接系列传感器、B3板(控制板)用于连接控制设备,其硬件连接图如图4所示。

B1板由STM32F405VGT6 ARM处理器、FM1288芯片为核心的语音采集编解码模块、W5500芯片以太网模块和LM384功率放大模块等组成;STM32F405VGT6是基于Cortex-M4架构的32位ARM微处理器,最高主频为168 MHz,功耗低,成本低,接口丰富;FM1288高性能语音处理器用于消除环境噪音和声学回声,选用该芯片完成传统数字电话硬件结构中的语音采集、声学回声消除、噪声抑制和音频编解码功能,便于产品的集成;采用10/100 Mbit/s自适应W5500以太网芯片,保障通话的实时性和有效性;功率放大电路选用LM384音频功率放大器对经语音采集和编解码后的模拟语音信号进行功率放大。

图4 网络电话硬件连接图

B2板根据需要连接的系列传感器的信号类型设计了8路模拟量接口和8路数字量接口,满足系统需求,网络电话的B2板挂接了急停按钮和跑偏传感器。B3板连接的控制设备均为开关量,因此设计了8路数字信号量的控制接口,而可根据需求挂接控制设备。网络电话采用模块设计的方式易于扩展和修改。

2.2 急停开关的硬件设计

急停开关为沿线小型设备,硬件设计是网络电话设计的精简版,设计分为2个PCB板,即B1板(核心板)、B2板(采集板)用于连接传感器,急停开关的B2挂接急停按钮,其硬件连接图如图4中虚线所示。急停开关和网络电话选用同款处理器芯片和网卡芯片。相关介绍参见2.1节。

2.3 监控终端的硬件设计

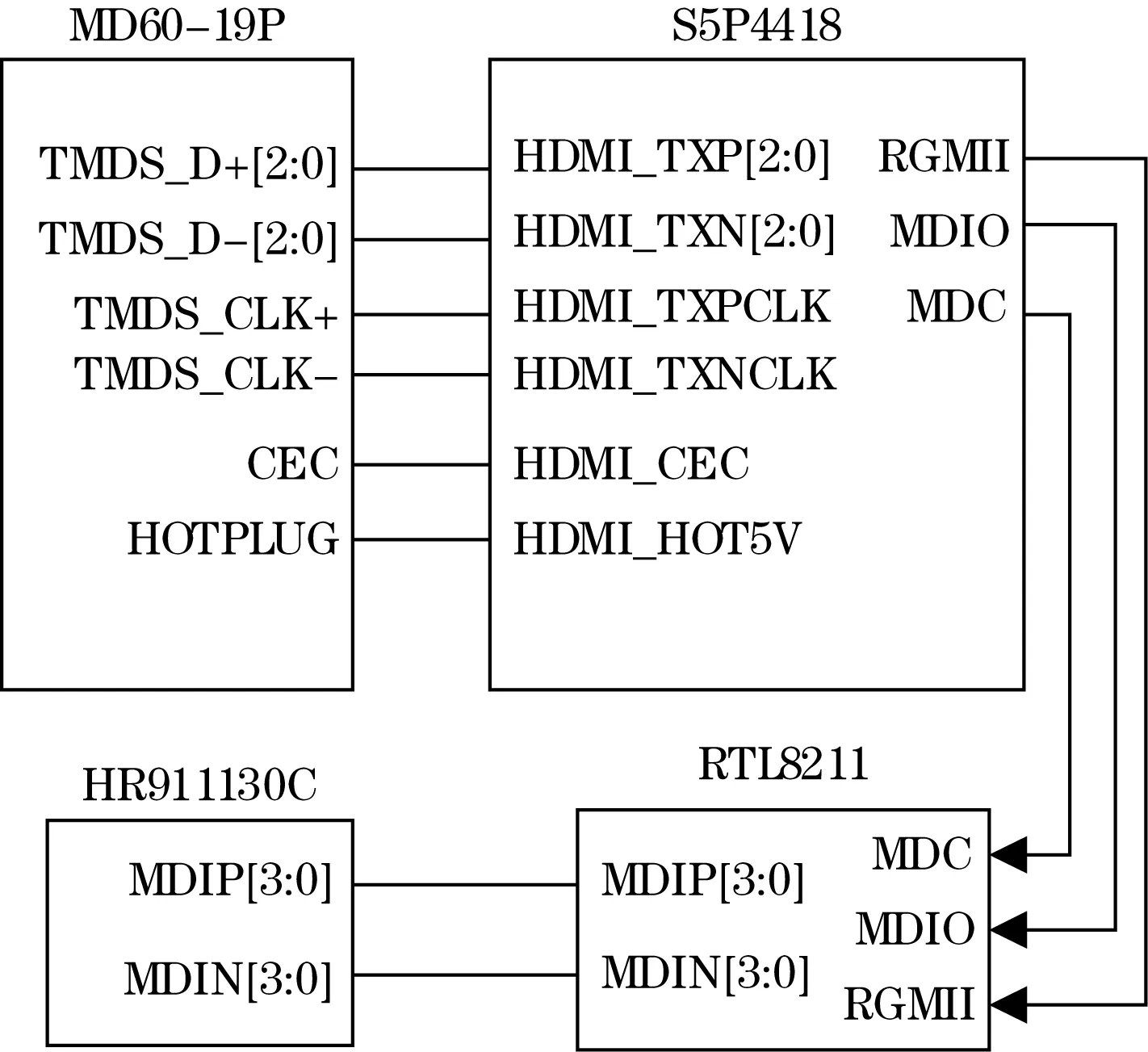

监控终端由图形界面、网络电话和核心交换机3部分组成;图形界面的硬件设计选用ARM Cortex-A9 S5P4418四核处理器,同时该处理器也是整个监控终端的主处理器,该芯片CPU频率为1.4 GHz,支持千兆网MAC,支持SPI、I2S等多种协议,支持Linux操作系统移植,可以在-25~+80 ℃环境中稳定运行,能够使系统的设计实现低成本、低功耗、稳定性高、实时性好等特点。带式输送机监控系统选用RTL8211千兆网卡采用工业以太网通信的通信方式,它具有系统间互相操作性、速度快、标准一致、传输速度快、传输距离远等特点。显示模块选用10.1英寸LCD显示屏,分辨率为1 024×600,设计为HDMI接口能发送和接收音频和视频信号,由于音频和视频信号采用同一条线材,极大简化系统线路的安装难度。LCD、主处理器和网卡的硬件连接图如图5所示。网络电话硬件设计见2.1节。

图5 LCD、主处理器和网卡的硬件连接图

3 下位机软件设计

3.1 网路电话的软件设计

网络电话的软件选用C语言开发,以STM32F405VGT6处理器为核心,上电后初始化系统硬件资源,包括时钟系统、I2S接口、UART接口、以太网MAC接口、SPI接口等,随后初始化W5500,设置网络参数。通过UART接口发送配置信息给FM1288,使FM1288正常工作。主循环中处理被叫和呼叫任务,将近端语音通过以太网发送至目标机,同时播放目标机语音。

网络电话的基本控制包括传感器数据采集、预警、控制信号输出和扩音广播,其控制基本流程图如图6所示。

图6 控制基本流程图

3.2 急停开关的软件设计

急停开关的软件设计平台和开发语言同网络电话相同。以STM32F405VGT6处理器为核心,上电后初始化系统硬件资源,包括时钟系统、UART接口、以太网MAC接口等,随后初始化W5500,设置网络参数,接入系统,负责控制带式输送机急停。

3.3 监控终端的软件设计

监控终端中图形界面部分的软件设计是基于Linux操作系统,在VMware上安装Ubuntu16.04,同时在Ubuntu16.04上安装Qt Creator程序开发平台,选用C++语言对图形界面进行开发。Qt Creator是跨平台的Qt IDE,Qt提供了一种“信号和槽”机制,使得各个元件之间的通信更加方便[12-15]。

应用程序通过TCP方式与监控主机通信,将采集的数据进行上传,同时接收上位机控制指令,执行控制动作,实现保护。基于Linux操作系统的界面程序流程图如图4所示[2]。监控终端的网络电话软件设计见3.1节。

4 下位机与上位机通信软件设计

通信协议是对数据通信方式的规定,包括数据格式和数据位的定义等。各设备间通信采用的应用层信息协议为数据帧结构数据传输,数据信息选用1 Byte十六进制数表示。信息字段定义如表1所示。

表1 信息字段定义

信息字段由节点类型、节点编号、包类型和数据字段组成,包类型包括传感器、控制设备、阈值信息。其中节点类型中监控终端定义为0x01H,网络电话定义为0x02H,急停开关定义为0x03H,节点编号最多为256个,上位机接收数据时包类型定义:传感器为0x01H,控制设备为0x02H,阈值信息为0x03H,电话广播信息为0x07H;下位机接收控制指令时包类型定义:控制设备为0x05H,阈值信息为0x06H。

5 实验与结果分析

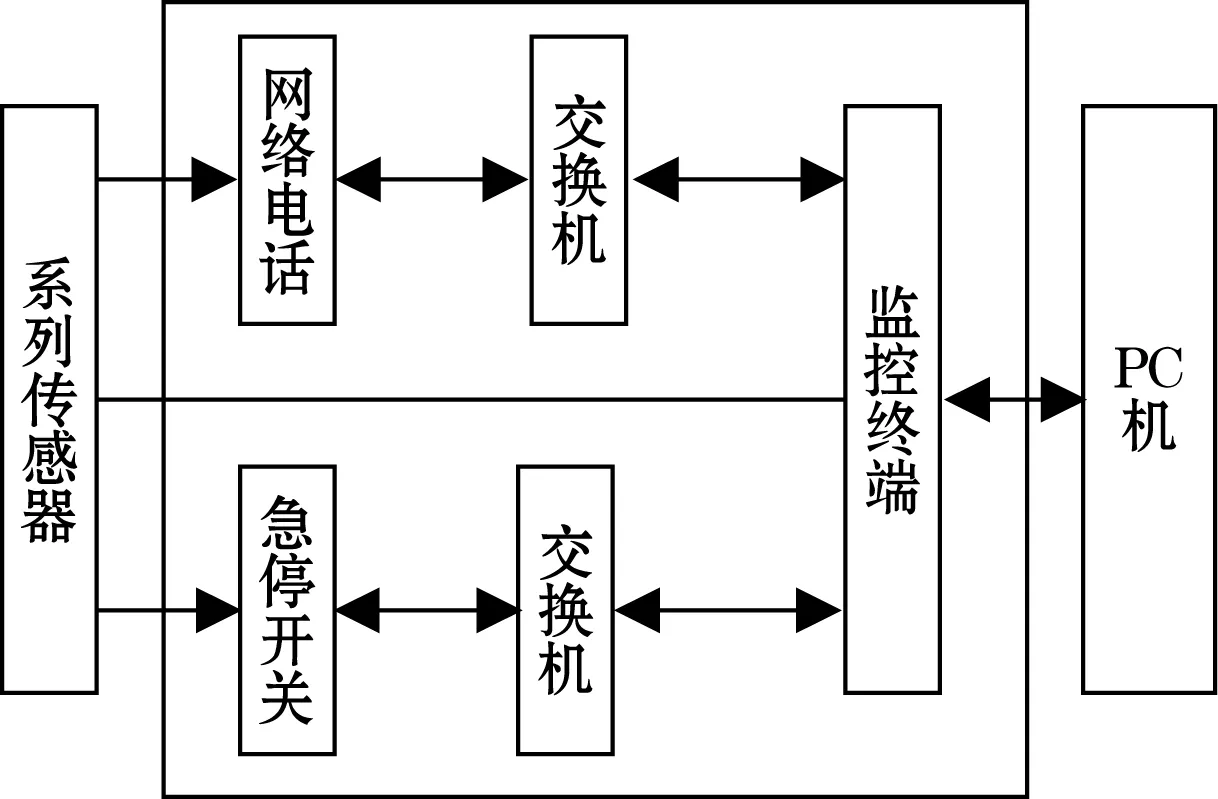

在实验室搭建带式输送机监控系统实验平台,实验平台由PC机、监控终端、网络电话和急停开关以及系列传感器组成;PC机通过光纤连接到监控终端的核心交换机,网络电话通过光纤连接到交换机,交换机再通过光纤连接到监控终端的核心交换机,急停开关通过光纤连接到交换机,交换机再通过光纤连接到监控终端的核心交换机,系列传感器接入到采集接口。系统上电,建立通信,其组成框图如图7所示。

图7 实验系统组成框图

在实验室中将监控终端安装在带式输送机的机头,网络电话安装在输送机的机尾,急停开关安装在输送机沿线。监控终端接入电机温度、速度、纵向撕裂、烟雾等传感器,网络电话接入急停按钮和2组跑偏开关。设置好IP和端口,下位机和上位机成功建立连接,监控终端软件程序运行结果如图8所示。

图8 监控终端运行结果图

图中监控终端部分显示了带式输送机机头监测到的数据,监测到了跑偏和撕裂数据超过了设定的阈值,产生了报警信息,其相应的显示框变成红色;当网络电话2号和急停开关1号成功接入系统后,在沿线设备部分显示成功接入的信息,网络电话2号接入的传感器监测的数据在沿线设备部分显示,数据超过设定的阈值,报警信息用红色字体显示,跑偏开关监测到输送带状态跑偏,将报警信息显示到图中报警信息部分;按下急停按钮带式输送机停车。图中正方形表示监控终端、圆形表示急停开关、三角形表示网络电话,正方形、圆形、三角形分别有红色、黄色和绿色3种状态,红色表示设备不在线,绿色表示设备在线,黄色表示设备有动作。用网络电话与监控终端进行通话,代表相应设备的图形变成黄色,有通话动作产生。

实验结果表明监控终端能够完成数据检测功能、故障报警功能、控制指令下发和执行功能,无错误显示情况发生;网络电话与监控终端进行通信,通话质量良好,话音清晰可辨,扬声器中未听到回音,同时网络电话成功上传数据信息到监控终端;监控终端、网络电话和急停开关均能够实现急停功能。

6 结束语

本文在基于以太网的带式输送机监控系统设计方案的基础上,研制了带式输送机监控系统的下位机,包括监控终端、网路电话和急停开关。通过实验表明,本文所研制的下位机可用于基于以太网的带式输送机监控系统,实现了对带式输送机带速、温度、堆煤、跑偏、急停等运行状态信息的监测,以及电话通信和视频监控等功能,具有成本低,传输可靠性高、布线方便、易于扩展、通信距离远等优点,在煤炭、矿山、港口、电力和化工等领域具有广泛应用前景。